金属修复指对金属磨损进行修复,常见的金属修法有镶轴套、打麻点、堆焊、电刷镀、热喷涂、激光熔覆等。

常见的金属修法为镶轴套、打麻点、堆焊、电刷镀、热喷涂、激光熔覆等,这些金属修复工艺的出现在推动技术工艺改进与发展的同时,又因复杂的工艺条件和现场环境而受到限制,尤其是在面对一些突发紧急、设备庞大、拆卸复杂等的设备问题,这些工艺显然是心有余而力不足的。

1、堆焊(补焊)工艺

堆焊是在金属表面或边缘进行熔敷一层耐磨、耐蚀、耐热等性能金属层的焊接工艺。不同的工件和堆焊焊条要采用不同的堆焊工艺,才能获得满意的堆焊效果。堆焊中Z常碰到的问题是开裂。一般堆焊(补焊)后需要热处理,并机加工。补焊Z大的缺点是热应力集中,热影响区大,容易造成轴的变形。

2、热喷涂工艺

热喷涂是将熔融状态的喷涂材料,通过高速气流使其雾化喷射在零件表面上,形成喷涂层的一种金属修法。热喷涂需要专业的喷涂工具,热喷涂的主要缺点在于喷涂层与基材金属之间结合强度不够,喷涂层有气孔等缺陷,不易机加工等。

3、电刷镀工艺

电刷镀是用电解方法在工件表面获取镀层的过程。其优点就是可以实现在线金属修复,其缺点非常明显。电刷镀工艺其刷镀涂层受到磨损量的限制,一般电刷镀涂层刷镀厚度小于0.2mm。当磨损量大于0.2mm时,其刷镀效率将成倍下降,且刷镀层过厚时,使用过程中刷镀层容易脱落,使用寿命短。

4、激光熔覆工艺

激光熔覆亦称激光包覆或激光熔敷,是一种新的金属修复技术。它通过在金属表面添加熔覆材料,并利用高能密度的激光束使之与基材表面薄层一起熔凝的方法,在金属表面形成与其为冶金结合的添料熔覆层。

激光熔覆的优点是基材的加热不受金属基体的影响,熔敷金属冷却速度快。其缺点是工期较长,价格昂贵;熔覆层仍属于电熔池结合,有较大内应力,易变形,存在产生裂纹的可能性。

金属磨损自修复包括原位摩擦化学自修复、摩擦成膜自修复和摩擦自适应修复。其中,原位摩擦化学自修复技术的发展,Z初是在研究硼型抗磨剂的作用机理时而逐步发展起来的。该技术的本质是利用物理化学和机械物理作用使添加剂在摩擦副表面渗入新元素,渗入的厚度为微米级或纳米级。

金属磨损自修复技术属于原位摩擦化学自修复的一种。当设备正在运转过程中,在摩擦副表面添加带有金属磨损自修复粉体的润滑油或润滑脂。当在摩擦过程中发生磨损区域后,在摩擦切削力和微粒研磨剪切力的共同作用下,就会在磨损区域发生微局部高温,此时在摩擦副表面就会发生力化学和热化学置换反应,Z终生成一种类金属陶瓷层。在摩擦过程中产生的热能可以使类金属陶瓷层持续生长,直到恢复到Z佳配合间隙为止。

下图为金属磨损自修复形成机理示意图。下图a中红色圆圈区域是自修复易发生区域,该区域界面凹凸不平,在摩擦的状态下极易产生闪温现象,促使金属磨损自修复保护层形成。下图b为形成金属磨损自修复保护层后的界面形貌示意图,从图中可以发现,保护层在摩擦界面的凹坑处形成,填补摩擦副的缺陷,从而使摩擦副可以正常运行。

摩擦成膜自修复包括铺展成膜自修复、共晶成膜自修复、沉积成膜自修复和选择性转移。其形成原理是通过摩擦产生的各种形式的摩擦作用,使摩擦表面形成保护膜,用来补偿摩擦副磨损,Z终形成磨损自修复效应。摩擦自适应的形成是自发的,不可逆的。在工况变化的条件下,摩擦也跟着调整。当摩擦系数和磨损率很低时,表面自修复结构就会呈现出一定条件、一定程度的自修复作用。

从理论上讲,金属磨损自修复技术可适用于任何机械设备的摩擦副和承受表面磨损、腐蚀的零部件。该技术对改善传统工程机械和零部件的使用性能及延长其使用寿命产生显著效果。如机械制造、交通运输、冶金矿石、水泥建材和电力机械等所有工业部门中,经受摩擦和磨损的机械和零部件均适用于金属磨损自修复。

由于金属磨损自修复技术的特殊性,对航空、航天和国防工业中一些特种机械设备,以及YL机械、微型计算机等技术装备的高精度性能特殊需求起到良好的作用。

近年来,金属磨损自修复技术在铁路内燃机车、载重电动轮车、汽车内燃发动机、汽车机械变速箱、汽车后桥、齿轮箱减速器、滚动轴承和压缩机等方面均得到了广泛的应用,并且在交通运输和冶金矿山等部门和行业的使用中也获得显著效果。此外,金属自修复在纺织配件、刀具、工具和机械零配件等也有一些应用。

1、轴承自修复

以轴承行业为例,我国生产的轴承精度虽然已达到国际同类产品水平,但是由于受到钢材本身的质量和热处理工艺等因素的影响,我国轴承使用寿命等性能指标仍满足不了使用要求,每年都需要大量从国外进口。

根据报道,对6205-2RSLXI轴承采用自修复技术后,当试验周期达其21倍寿命时对轴承进行检测发现,该轴承的精度几乎没有变化,仍能保持初始的旋转精度和试前的游隙,观察其套圈滚道和滚动体表面发现,在摩擦表面基本没有磨损。

结果表明,轴承经过金属磨损自修复后,轴承的使用寿命有大幅度提高,且能够减少因轴承失效而引起的事故和损失,这也大大减少了设备的停机维修时间,提高装备利用率。这一技术的实施,不仅可以使我国使用的进口轴承数量大幅度减少,还可以使我国成为轴承出口大国。

2、铁路内燃机车自修复

将金属磨损自修复材料应用到内燃机车活塞发动机上,发现金属磨损自修复使BJ型2008和DF11-063机车性能得到显著提高。同时提高了机车的在线利用率,减低机车检修率。

我国内燃机车每年消耗燃油500多万吨,由于金属磨损自修复材料的引入,使得机车燃油消耗率下降4%,这样每年可节省大量中修费用。此外,在内燃机车柴油机上采用金属磨损自修材料,结果发现有显著的减磨效果,并且能够改善柴油机的技术性能和降低使用故障率。

3、发动机自修复

在海港渔船柴油机上采用金属磨损自修复技术发现,柴油机比以前工作状态相对稳定了,启动快,加速猛,有劲,缸压提高,引擎声音柔和,噪音降低,燃烧充分,尾气排放正常,耗油减少,发动机温度较处理前明显降低,总体机械性能都得到了提高。

金属磨损自修复技术对修复已磨损的渔船柴油机磨损件是有效的,可恢复老、旧柴油机的性能,降低出海航行的停航率,延长柴油发动机的使用寿命。

金属磨损自修复对改善传统工程机械和零部件的使用性能及延长其使用寿命产生显著效果。当然,任何一项新技术的产生和发展都需要经过大量深入细致的研究和不断的改进、完善,这就需要在应用的实践过程中总结经验,发现新问题,揭示新规律。

就轴承自修复而言,由于自修复成本偏高,很难大规模推广应用,需要研究成本较低的自修复材料,这样有利于自修复的推广及应用;该技术受摩擦副形状和摩擦条件的限制,因此应用具有局限性,那么研究不同载荷条件下金属磨损自修复材料生成保护层的效果,就显得尤为重要。

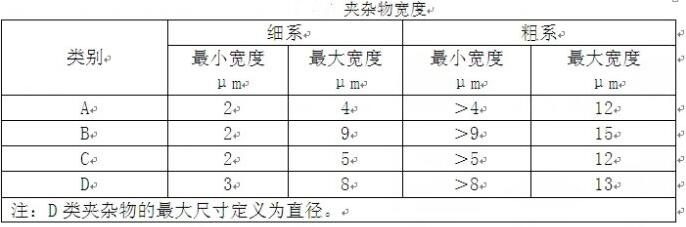

非金属夹杂物

非金属夹杂物

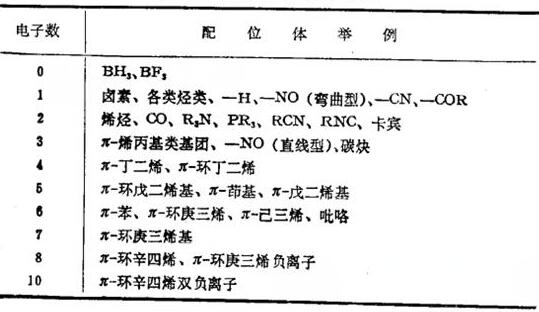

有机金属化合物

有机金属化合物

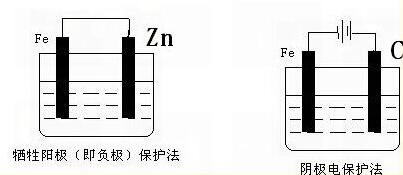

金属腐蚀与防护

金属腐蚀与防护

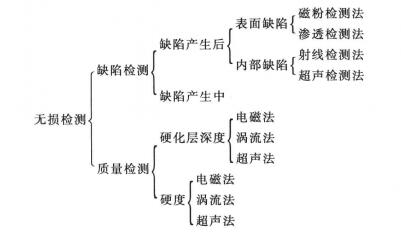

金属检测

金属检测

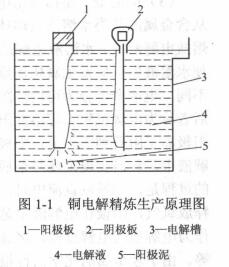

金属冶炼

金属冶炼

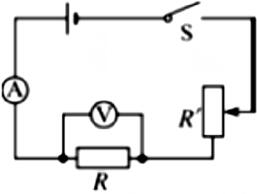

金属电阻率

金属电阻率

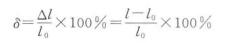

式中:δ——伸长率(%);

l——试样拉断后Z终标距长度(mm);

l0——试样的原始标距长度(mm);

△l——Z大伸长量(mm)。

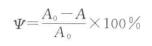

式中:ψ——断面收缩率(%);

A0——试样原始截面积(mm2);

A——试样受拉伸断裂后的截面积(mm2)。

δ或ψ数值越大,表示材料的塑性越好。

长试样(l0=10d0)的伸长率写成δ或δ10,短试样(l0=5d0)的伸长率须写成δ5。同一种材料δ5>d,对不同材料,δ值δ5值不能直接比较。一般把δ>5%的材料称为塑性材料,δ<5%的材料称为脆性材料。

铸铁是典型的脆性材料,而低碳钢是黑色金属中塑性Z好的材料。金属材料良好的塑性使其在工业生产中被广泛应用。首先,其具有良好的成形性,可以进行轧制、锻造、冲压等,可以获得形状复杂的零件;其次,在使用过程中,如果超载也可通过塑性变形来提高材料的强度,不至于造成突然断裂,材料安全性较好。

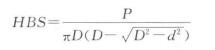

式中:P——加载力(kN);

D——钢球压头直径(m);

d——凹陷压痕直径(m)。

这种方法适用于未经淬火的钢、铸铁、有色

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列单模块数显型干式金属浴(不含模块)

MB系列单模块数显型干式金属浴(不含模块)

MB系列双模块数显型干式金属浴(不含模块)

MB系列双模块数显型干式金属浴(不含模块)

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块(需配双模块)

MB系列干式金属浴模块(需配双模块)

MB系列干式金属浴模块平板(需配双模块)

MB系列干式金属浴模块平板(需配双模块)

MB系列干式金属浴模块(可定制)

MB系列干式金属浴模块(可定制)

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

加载中...

加载中...

已显示全部信息