金属蚀刻是将材料使用化学反应或物理撞击作用而移除的技术。金属蚀刻技术可以分为湿蚀刻和干蚀刻两类。金属蚀刻是由一系列复杂的化学过程组成,不同的腐蚀剂对不同金属材料具有不同的腐蚀性能和强度。

工业上金属蚀刻通常有下述四个步骤:

(1)清洁处理:其目的是将待蚀刻零件毛坯表面的各种污渍清洗干净,以保证防蚀层能与金属表面的粘附力均匀一致,并使金属蚀刻速度均匀不变。常用的清洁处理方法有:有机溶剂清洁、碱性化学清洁、酸性化学清洁、超声波清洁及电解清洁处理等。在使用过程中可根据零件金属材料类型及零件表面的污染程度分别选择。

(2)防蚀处理:其目的是保护那些不需要蚀刻加工的表面,使需要蚀刻加工的金属表面完全曝露出来,而被与金属材料相适应的腐蚀剂所蚀刻。这一工序要求:防蚀材料要与金属表面粘附牢固,并在整个蚀刻过程中不会发生防蚀层脱落现象。防蚀处理主要包括:丝网印刷防蚀技术、照相化学防蚀技术、移印防蚀技术、图形电镀防蚀技术、激光光刻防蚀技术及刻划防蚀层技术等。

(3)蚀刻加工:是将被蚀刻金属零件按图纸要求制作好防蚀图文后,放入腐蚀槽中进行蚀刻加工的过程。在这一工序中主要控制:腐蚀剂浓度、蚀刻温度、蚀刻时间等。金属蚀刻加工根据图纸要求可分为五种基本类型,即:整体蚀刻、选择蚀刻、多台阶蚀刻、锥度蚀刻和化学切割下料。金属全面蚀刻不需要进行防蚀处理,零件经清洁处理后即可进行蚀刻加工。

(4)清除防蚀层:零件经蚀刻合格后,使用溶剂、碱液或其他清洁剂将零件表面的防蚀层去掉。

在金属蚀刻工艺方法中,是把金属零件或已做过图文防蚀层的零件置放于腐蚀液中进行腐蚀,并一直腐蚀到金属厚度达到要求或图文深度达到要求为止。在整个蚀刻过程中,存在着三个可变因素,即:蚀刻深度、蚀刻速度和蚀刻时间。这三者的关系式如下:

v=h/t

式中:v为金属的蚀刻速度(mm/min),这里所指的金属蚀刻速度都是指单面蚀刻速度;h为蚀刻深度(mm);t为蚀刻时间(min)。

此式为计算蚀刻深度和蚀刻速度的基本公式。对于整体蚀刻或成型金属蚀刻加工及缕空图文金属蚀刻往往都是在两个面同时进行金属蚀刻,这种双面金属蚀刻速度比只在一个表面进行金属蚀刻的速度快1倍。

在金属材料一定的精况下,影响蚀刻速度的因素很多,其中Z主要的是腐蚀剂的种类、浓度及蚀刻温度。如果腐蚀剂浓度及蚀刻条件一定,材料的特性及热处理状态对蚀刻速度同样有很大的影响。

在通常情况下,人们所需要的是配制一种腐蚀剂,使它在材料特性和热处理状态与预计的变化一致的条件下,能够给出Z佳的蚀刻速度与表面粗糙度。

比如要配制一种用于不锈钢的腐蚀剂,就应能对各类型号的不锈钢进行金属蚀刻(不管他们的热处理状态如何),并都能以Z快的蚀刻速度蚀刻出符合工艺要求的表面粗糙度。对于某些特殊材料或者是有特殊要求的金属蚀刻,也可以配制专门的腐蚀液,使其尽可能满足蚀刻加工的要求。

在计算的蚀刻时间内,能否完成所需要的腐蚀加工量,在整个蚀刻过程中,主要需控制两个方面的参数才能得到保证。

①对腐蚀液成分浓度的控制:这可以通过对腐蚀液的化学分析,并根据分析结果补充被消耗的腐蚀剂来得到满足。为了防止腐蚀剂成分的快速变化,配制腐蚀液时在条件许可的情况下(加工量、腐蚀液成本承受度、蚀刻场所的大小等)将腐蚀液体积做得大些,使其不至于在对蚀刻量并不太大的零件进行蚀刻加工时,中途还需要停工分析补充。

②对腐蚀液温度的控制:温度对蚀刻速度有一定的影响,在极限蚀刻速度范围内,当温度升高约12℃时,蚀刻速度增加约1倍,对于有精确尺寸要求的零件,要求温度不超过±2℃~±3℃。

金属蚀刻液中的腐蚀剂就像铣头上的一把刀具,因此,对于金属蚀刻这种特殊工艺,严格保证腐蚀液中各种成分都在工艺控制范围是很重要的,即使每天的加工质量都与预期的效果一致,仍有必要对腐蚀液的成分进行定期分析。添加物质对金属蚀刻速度及蚀刻表面效果的影响不容忽视。

生产表明,往往在腐蚀液中加入少量的添加物质,就能使蚀刻加工符合规定的技术要求,以获得又快又好的效果。所以当腐蚀液添加了任何添加物质都应对蚀刻速度进行重新测定。

通常把防蚀层下的水平方向蚀刻宽度A称为蚀刻量,蚀刻量A与蚀刻深度h的比值就是蚀刻率F:

F=A/h

式中:A为蚀刻量(mm);h为蚀刻深度(mm);F为蚀刻率或蚀刻因素,用以表示不同条件下蚀刻量与蚀刻加工深度之间的关系。

以上有关圆弧R的大小受蚀刻深度、被蚀刻窗口的Z小宽度与蚀刻深度的比值、腐蚀液的组成、蚀刻方法及材料种类等的影响较大。

蚀刻量决定了金属蚀刻加工的精度,蚀刻量越小,加工精度越高,适用范围就越宽。反之,加工精度降低,适用范围缩小。蚀刻量的大小主要受金属材料的影响,在常用的几种金属材料中,以铜的蚀刻量Z小,铝的蚀刻量Z大。腐蚀剂的选择、浓度及蚀刻条件也会对金属的蚀刻量产生较大的影响。

通常情况下,人们都认为蚀刻速度越快蚀刻量越小,其实这种认识并不十分准确,在金属材料和腐蚀液成分一定的情况下,这一认识才是成立的,其Z小蚀刻量也只能达到这一金属材料的理论蚀刻量。有关学者研究表明,选择更为优越的腐蚀剂,虽然蚀刻速度提高并不明显,但的确可以改善金属的蚀刻量。

蚀刻速度和蚀刻量,是金属蚀刻中两个Z关键同时也是Z为重要的参数。蚀刻速度决定了金属蚀刻加工周期的长短,蚀刻速度越快,蚀刻加工周期越短,生产效率越高,反之生产效率降低。但是,蚀刻速度也并非越快越好:

①蚀刻速度越快,在单位时间内对金属的蚀刻量就越大,产热量增大,腐蚀液温度变化快,不利于蚀刻速度的恒定;

②蚀刻速度太快,对于深度要求很精确的零件加工不易控制;

③蚀刻速度越快,经蚀刻后的金属表面质量越低,明显影响蚀刻表面的平滑度和光泽度;

④高的蚀刻速度往往都需要高浓度的腐蚀剂浓度、高腐蚀性的化学试剂、高的蚀刻温度等。

这些因素一则使腐蚀剂成本,同时对抗蚀层的要求,成本增加。再则,高浓度的腐蚀剂和高的蚀刻温度都会增加对环境的污染和对操作人员的危害。在实际应用中,对于那些蚀刻量较大的零件,可以采用“先快后慢”的方法进行。

所谓“先快后慢”就是先用蚀刻速度较快的腐蚀液进行一次蚀刻,当蚀刻深度接近设计要求值后,再换用蚀刻速度较慢的腐蚀液进行精度蚀刻,这样做虽然增加了工序,但缩短了加工时间,同时又保证了蚀刻精度和表面光泽度。至于快速蚀刻时间的确定,需要根据零件的加工要求而定,一般可以选择总蚀刻量的80%-90%为宜。

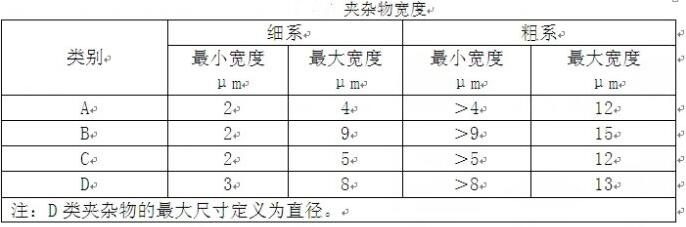

非金属夹杂物

非金属夹杂物

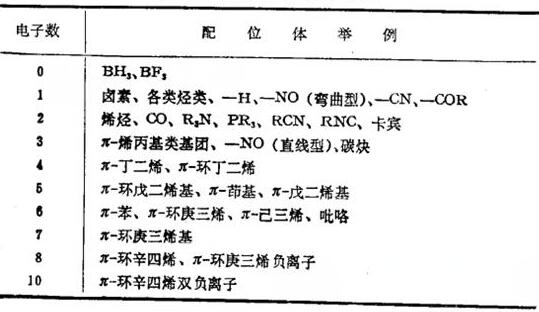

有机金属化合物

有机金属化合物

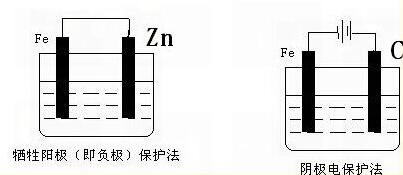

金属腐蚀与防护

金属腐蚀与防护

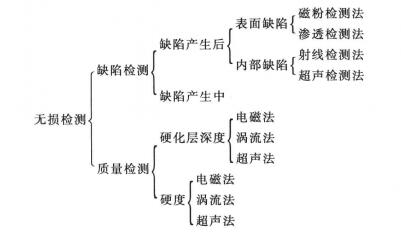

金属检测

金属检测

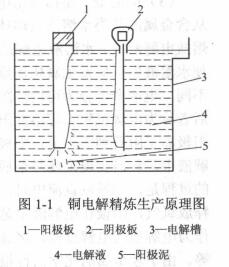

金属冶炼

金属冶炼

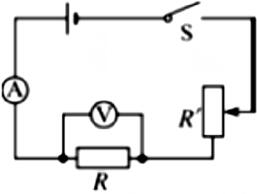

金属电阻率

金属电阻率

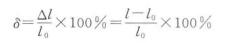

式中:δ——伸长率(%);

l——试样拉断后Z终标距长度(mm);

l0——试样的原始标距长度(mm);

△l——Z大伸长量(mm)。

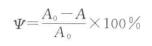

式中:ψ——断面收缩率(%);

A0——试样原始截面积(mm2);

A——试样受拉伸断裂后的截面积(mm2)。

δ或ψ数值越大,表示材料的塑性越好。

长试样(l0=10d0)的伸长率写成δ或δ10,短试样(l0=5d0)的伸长率须写成δ5。同一种材料δ5>d,对不同材料,δ值δ5值不能直接比较。一般把δ>5%的材料称为塑性材料,δ<5%的材料称为脆性材料。

铸铁是典型的脆性材料,而低碳钢是黑色金属中塑性Z好的材料。金属材料良好的塑性使其在工业生产中被广泛应用。首先,其具有良好的成形性,可以进行轧制、锻造、冲压等,可以获得形状复杂的零件;其次,在使用过程中,如果超载也可通过塑性变形来提高材料的强度,不至于造成突然断裂,材料安全性较好。

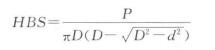

式中:P——加载力(kN);

D——钢球压头直径(m);

d——凹陷压痕直径(m)。

这种方法适用于未经淬火的钢、铸铁、有色

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列单模块数显型干式金属浴(不含模块)

MB系列单模块数显型干式金属浴(不含模块)

MB系列双模块数显型干式金属浴(不含模块)

MB系列双模块数显型干式金属浴(不含模块)

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块(需配双模块)

MB系列干式金属浴模块(需配双模块)

MB系列干式金属浴模块平板(需配双模块)

MB系列干式金属浴模块平板(需配双模块)

MB系列干式金属浴模块(可定制)

MB系列干式金属浴模块(可定制)

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

加载中...

加载中...

已显示全部信息