金属检测,即对金属成分/组织结构、合成/加工、性质及使用性能进行检测。金属检测并不是件容易的事情,因为金属材料的性能受到温度,拉伸程度等很多方面的影响,所以想要准确地对金属检测就需要考虑到很多外界的因素。

根据金属检测对象的不同,可采取不同的金属检测方式。选择金属检测方式的原则是:既要保证质量,又要便利生产和尽可能节省工作量。金属检测方式按照其特点和作用不同,可以分为三种:

1、按照工艺过程次序划分

(1)预先检测:在进行某个工艺过程之前对原材料、毛坯及半成品的检测。

(2)中间检测:在进行某个工艺过程中对某一工序或某批金属检测。

(3)Z后检测:零件经过相应的工艺过程后的检测。

2、按照检测产品数量划分

(1)全数检测:即对产品逐件检测,这种金属检测应是非破坏性的,且检测项目和费用少。

(2)抽样检测:根据事先确定的方案,从一批产品中随机抽取一部分进行金属检测,并通过检测结果对该批产品进行估计和判断。

3、按照检测预防性划分

(1)首件检测:在改变处理对象、条件或操作者以后,对头几件产品进行的检测。

(2)统计检测:运用数理统计方法对产品进行抽检,并通过对抽检结果的分析,了解产品质量的波动情况,从而发现工艺过程中出现的不正常预兆,找出产生异常现象的原因,及时采取措施,预防不合格产品的产生。

一、规格尺寸的检测

二、外观缺陷的检测

1、包装和标志的检测。

2、外观质量缺陷的检测。外观质量缺陷主要有裂纹、结疤、麻点、刮伤、表面夹杂、分层、粘结、气泡和折叠等。

三、成分、性能及组织的检测

1、成分的检测

每一个钢种都有一定的化学成分,化学成分是钢中各种化学元素的质量分数。保证钢的化学成分是对钢的质量的Z基本要求,只有进行化学分析,才能确定某牌号钢的化学成分是否符合标准。

对于碳素结构钢,主要分析五大常见元素,即碳、硅、锰、硫、磷;对于合金钢,除分析上述五大元素外,还要分析合金元素。

2、显微组织的检测

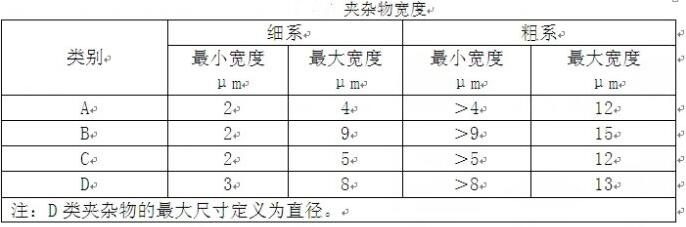

显微组织检测是借助金相显微镜来检测钢中的内部组织及其缺陷。显微组织的检测包括奥氏体晶粒度的测定、钢中非金属夹杂物的检测、脱碳层深度的检测以及钢中化学成分偏析的检测等。其中钢中化学成分偏析的检测项目又包括亚共析钢带状组织的检测、工具钢碳化物不均匀性的检测、球化组织和网状碳化物的检测、带状碳化物及碳化物偏析的检测等。

显微组织的检测主要用于以下方面:

①用于热处理过程的金属检测,包括热处理质量的控制、热处理参数的控制、热处理缺陷的金属检测和热处理废品及零件失效的分析。

②用于焊接检测。如焊接结构件破坏的组织分析、焊接原材料进厂检测等。

③用于铸造过程的组织检测,包括非金属夹杂物检测、碳化物偏析检测、组织粗细检测等。

④用于测定压力成形缺陷和质量控制。如带状组织检测、组织颗粒度大小检测等。

3、宏观组织的检测

宏观组织检测是用肉眼或不大于十倍的放大镜检查金属表面或断面以确定其宏观组织缺陷的方法。宏观组织检测也称为低倍组织检测,其检测方法很多,包括酸浸试验、硫印试验、断口检测和塔形车削发纹检测等。

①酸浸试验可以显示一般疏松、ZX疏松、锭型偏析、点状偏析、皮下气泡、残余缩孔、翻皮、白点、轴心晶间裂纹、内部气泡、非金属夹杂物(肉眼可见的)及夹渣、异金属夹杂等,并进行评定。

②硫印试验是利用钢中硫化物与硫酸反应生成硫化氢,硫化氢与相纸的溴化银反应生成硫化银,使相纸变成棕色这一原理来检测钢中硫的宏观分布情况,并可间接检测其它元素在钢中的偏析和分布情况。

③断口检测是根据检测目的采取适当的方法将试样折断以检测断口质量,或对在使用过程中破损的零部件和在生产制造过程中由于某种原因而导致破损的工件断口进行观察和检测。可按断口的宏观形貌和冶金缺陷将断口分类,以评定钢材质量。

④塔形车削发纹检测是检测钢材不同深度处的发纹。试验时将钢材试样车成不同尺寸的阶梯,进行酸浸或磁粉检测后,检测其裂纹程度,以衡量钢中夹杂物、气孔和疏松存在的多少。发纹严重危害钢的力学性能,特别是疲劳强度等,因此,对重要用途的钢材都要进行塔形检测。

4、无损检测

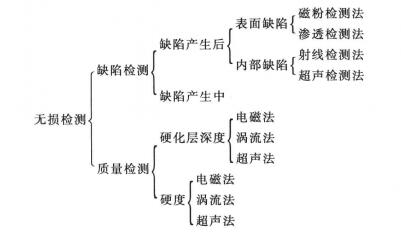

无损检测也称为无损探伤,它是在不破坏构件尺寸及结构完整性的前提下,探查金属内部缺陷并判断其种类、大小、形状及存在部位的一种检测方法,常用于生产中的在线检测和机器零部件的检测。

①无损检测的目的。无损检测的目的包括:检测金属材料成形过程中的质量缺陷,如裂纹、气孔、夹杂等;分析缺陷和强度的关系,评价零部件存在缺陷时的承载能力及剩余寿命的估算;硬度及硬化层深度的检测。

②无损检测的方法。无损检测的方法如下图所示,有用于表面检测的液体渗透检测;有用于一定深度的射线检测、超声检测、涡流检测、磁粉检测和微波检测等;还有用于难以接近区域的光热辐射检测。这些方法能检测出钢材表层及内层的各种缺陷,如气孔、缩孔、裂纹和夹杂等。

5、力学性能检测

力学性能检测包括硬度、拉伸、压缩、弯曲、疲劳及磨损等方面的检测。

①硬度

硬度是衡量金属材料软硬程度的指标,是金属材料抵抗局部塑性变形的能力。硬度检测是应用Z为广泛和方便的方法之一,这是由于硬度能敏感地反映热处理工艺与材料成分、组织、结构之间的关系。此外,硬度试验还具有如下特点:

·硬度试验可以代替某些力学性能试验,反映出其它力学性能的大小;

·大多数零部件经硬度试验后,不受损伤,可看作是无损试验;

·硬度检测仪价格便宜,操作迅速简便,数据重现性好;

·除特殊要求外,均在实物上进行测试;

·可以测定零部件的特定部位、微观组织中的某一相或组织内的硬度。

根据试验方法的不同,硬度可分为布氏硬度、洛氏硬度、维氏硬度、肖氏硬度和显微硬度等。这些硬度试验方法适用的范围不同,Z常用的是布氏硬度试验法和洛氏硬度试验法。

②拉伸试验

强度指标和塑性指标都是通过金属试样的拉伸试验测得的,拉伸试验的数据是工程设计和机械制造零部件设计中选用材料的主要依据。

常温强度指标包括屈服强度(或规定比例伸长时的应力)和抗拉强度。高温强度指标包括蠕变强度、持久强度、高温规定比例伸长时的应力等。钢的强度要求随其用途而定。

钢的主要塑性指标是断后伸长率和断面收缩率。凡是要求具有一定强度的钢材一般都要求具有一定的塑性,以防止钢材过硬和过脆。对于需要变形加工的钢材,塑性指标尤为重要。

③冲击试验

冲击试验可以检测材料的冲击吸收能量。所谓冲击吸收能量,就是规定形状和尺寸的试样在一次冲击作用下折断所吸收的功。材料的冲击吸收功越大,其抵抗冲击的能力越高。

根据采用的能量和冲击次数,可分为大能量一次冲击试验(简称冲击试验)和小能量多次冲击试验(简称多次冲击试验),小能量多次冲击试验方法目前尚未形成国家标准。

1、直读光谱技术

在现代对金属进行监测的时候,主要采用的就是直读光谱仪器对金属材料进行检测。这样检测金属方法之所以会被大量的应用主要是因为它这样的金属检测方法非常的简单方便,而且很容易得出相关的检测结果。这对于提高其工作效率,保证工作的顺利进行有着非常大的作用。

在采用直读光谱中,其中采用关于CCD的技术,这样可以有效的增加金属检测工作的准确率,对于现代的金属检测工作有着非常重要的帮助作用,而且这样的设备仪器也是现代性价比Z高的一种金属检测仪器。它可以对镍、铜、铁、铝、锌、镁等各种合金都进行有效的检测和分析。

在传统的金属检测工作中,主要是通过放电现象来对金属进行分析,通过放电,可以激发样品中原子的活性,然后通过光学系统分光,Z后转换成电信号,再通过计算机分析,从而对金属的性质进行有效的金属检测。因为这其中需要大量的工序,而且工作起来非常的复杂,非常影响工作效率,而且其中若是没有对各种因素进行很好的控制就会造成严重的误差。

采用CCD探测器,主要是因为其可以提高金属检测的jing准度,同时还便于携带和使用,对于金属检测条件要求也没那么多,所以,采用这样的技术非常便利于金属检测。

2、激光无损伤检测技术

激光无损伤检测技术是指因激光本身性能而言的,经过给被测材料增加压力使得其发生形变,观察材料内部是否存在异常、缺陷部位的形变量与正常部位是否存在差异,而且激光能通过对检测材料增加荷载作用,叠加其前后出现的信息图像,就能反映内部结构是否有缺陷。

激光无损伤检测技术具有成本较高、安全性较差的特点,该技术还处于不断完善与发展阶段。结合目前激光无损伤检测技术,其主要是在高温条件、不易接近的样品以及超薄超细的样品的检测。像检测热钢材的无损伤线、检测放射性样品等;激光束入射到检测材料的各个部位,可以被用在各种不规则金属检测中。

3、超声无损伤检测技术

对于超声无损伤检测技术,可以结合计算机技术、信号采集技术、图像处理技术来实现检测,像超声波图像化,能直观反映出检测材料的内部结构信息。

超声无损伤检测技术是一种新型动态的、无损伤的金属检测方法,具备高灵敏度高、大检测深度、GX果精确、低成本、简单操作等特点。目前,一些材料的实验、金属的加工、航天航空等领域被广泛应用。

针对现阶段的发展状况,能结合超声无损伤检测技术,利用金属材料以及零部件的质量检测。像钢板、管道、金属材料复合层、压力容器等材料,还有高压管道、铁路轨道以及列车等的零部件。

金属检测的必要性:

金属热处理质量反映机械产品的内在特性。经过金属热处理的零件,其工作效能的高低、使用寿命的长短主要取决于材料本身及热处理质量。

金属检测常采用“事后检测”的方法,如金属硬度和显微组织等。在控制金属热处理质量方面,这种质量检测是不可缺少的,它的主要作用是根据质量标准,通过检测把次品和废品剔除出去,使之不能进入下一道工序或出厂,避免不必要的损失,如经济受损、工程延期以及工程质量事故等。

金属检测依据:

进行金属检测的依据是:

1、供货合同。

2、国家标准或行业标准。

3、供方提供的发货单、计量单、装箱单、产品合格证、化验单、技术鉴定单、图样及其它有关凭证。

非金属夹杂物

非金属夹杂物

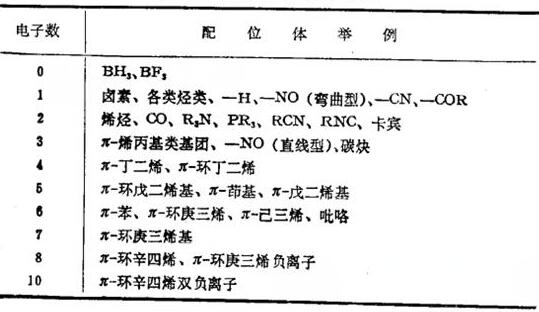

有机金属化合物

有机金属化合物

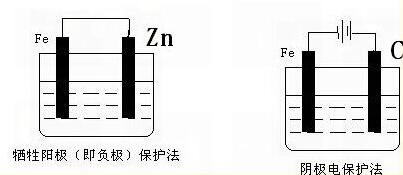

金属腐蚀与防护

金属腐蚀与防护

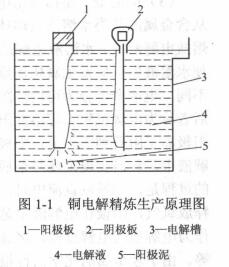

金属冶炼

金属冶炼

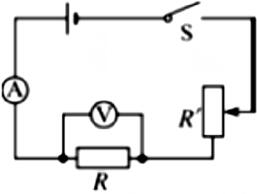

金属电阻率

金属电阻率

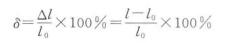

式中:δ——伸长率(%);

l——试样拉断后Z终标距长度(mm);

l0——试样的原始标距长度(mm);

△l——Z大伸长量(mm)。

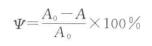

式中:ψ——断面收缩率(%);

A0——试样原始截面积(mm2);

A——试样受拉伸断裂后的截面积(mm2)。

δ或ψ数值越大,表示材料的塑性越好。

长试样(l0=10d0)的伸长率写成δ或δ10,短试样(l0=5d0)的伸长率须写成δ5。同一种材料δ5>d,对不同材料,δ值δ5值不能直接比较。一般把δ>5%的材料称为塑性材料,δ<5%的材料称为脆性材料。

铸铁是典型的脆性材料,而低碳钢是黑色金属中塑性Z好的材料。金属材料良好的塑性使其在工业生产中被广泛应用。首先,其具有良好的成形性,可以进行轧制、锻造、冲压等,可以获得形状复杂的零件;其次,在使用过程中,如果超载也可通过塑性变形来提高材料的强度,不至于造成突然断裂,材料安全性较好。

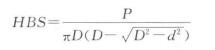

式中:P——加载力(kN);

D——钢球压头直径(m);

d——凹陷压痕直径(m)。

这种方法适用于未经淬火的钢、铸铁、有色

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列单模块数显型干式金属浴(不含模块)

MB系列单模块数显型干式金属浴(不含模块)

MB系列双模块数显型干式金属浴(不含模块)

MB系列双模块数显型干式金属浴(不含模块)

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块(需配双模块)

MB系列干式金属浴模块(需配双模块)

MB系列干式金属浴模块平板(需配双模块)

MB系列干式金属浴模块平板(需配双模块)

MB系列干式金属浴模块(可定制)

MB系列干式金属浴模块(可定制)

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

加载中...

加载中...

已显示全部信息