金属焊接是指通过适当的手段,使两个分离的金属物体(同种金属或异种金属)产生原子(分子)间结合而连成一体的连接方法。

金属焊接接头不同于铆钉连接、螺栓连接等依靠外力且可拆卸的机械连接方式接头,它是靠加热熔化焊材和母材,通过各种冶金反应得到一定化学成分的焊缝金属,结晶凝固后形成的。只有两种金属通过原子或分子的结合或扩散形成金属键,才能达到金属焊接的目的。

为完成焊接,应使两个被焊件表面接近到金属晶格距离(0.3~0.5nm),以便在接触表面进行扩散、再结晶等物理化学过程而形成金属键。由于金属表面(即使经精密加工)凹凸不平,以及表面常带有氧化膜、水分和油污等吸附层,这都将妨碍两块金属表面的紧密接触。

金属焊接的物理实质就是利用局部加热、加压或二者并用的手段。克服表面不平度并消去氧化膜,使金属母材和焊缝金属形成共同的晶粒,达到性的牢固连接。

金属焊接结构是指常见的Z适宜于用焊接方法制造的金属结构。目前,世界主要工业国家每年生产的金属焊接结构约占钢材总量的45%。

现在国内外对金属焊接结构通用的分类方法是根据焊接物体或结构的工作特性来分类,并将金属焊接结构分成下列几类:

(1)梁及梁系结构。梁及梁系金属焊接结构的工作特点是组成梁系结构的元件受横向弯曲,当由多根梁通过刚性连接组成梁系结构时,各梁的受力情况将变得较为复杂。

(2)柱类结构。柱类金属焊接结构的特点是承受压应力或在受压的同时承受纵向弯曲应力。结构的断面形状多为工字形、箱形或管式圆形断面。柱类金属焊接结构也常用各种型钢组合成所谓“虚腹虚壁式”组合截面。这些形式都可增大惯性矩,提高结构的稳定性,同时还可节约材料。

(3)格架结构。格架结构由一系列受拉或受压杆件组合而成,各杆件以节点形式互相连接组成各类形状的结构,如桁架、网络刚架和骨架等。

(4)壳体结构。壳体结构承受较大的内部压力,因而要求焊接接头具有良好的气密性,如容器、储器和管道等多用钢板焊制而成。

(5)骨架结构。骨架金属焊接结构的外形如同人体骨架,多用于起重运输机械,通常承受动载荷,故而要求它具有Z小的质量和较大的刚度。船体骨架、客车棚架及汽车车厢和驾驶室等均属此类结构。骨架和格架结构的原材料多为各种型钢,有时将两类结构统称为格架或桁架结构。

(6)机器和仪器的焊接零件。这类结构Z适宜于在交变载荷或多次重复性载荷下工作。对这类结构,要求其具有精确的尺寸,这样才能保证加工出的主要部件或仪表零件的质量。属于这类结构的有机座、机身、机床横梁及齿轮、飞轮和仪表枢轴等。这类结构采用钢板焊接或铸焊、锻焊联合工艺,可以解决铸锻设备能力不足的问题,同时还可大大缩短制造周期。

金属焊接技术的不断完善,一些高强度和高韧性钢铁在现代金属焊接结构中获得了广泛的应用。现代金属焊接结构在向大型化和高参数方向发展的同时,也出现了一些新的金属焊接结构。

与机械连接相比,金属焊接结构具有以下主要优点:

(1)接头的强度较高。应用现代的金属焊接技术,不仅可以制造出与母材等强度的焊接接头。而且还可以制造出强度高于母材强度的接头。而铆接或螺栓连接接头的强度依赖于螺栓(或铆钉)的强度、直径及其间距,通常还由于母材承载截面的削弱,很难实现接头强度与母材的强度相等。一般来说,铆接或螺栓连接接头的强度大约可达到母材的80%。

(2)金属焊接结构的应用场合比较广泛。采用焊接的方法可以制造任意几何形状的结构;在结构的焊接中,对被焊接材料的厚度并尤特别限制,厚薄相差很大的材料也能通过金属焊接形成连接;采用焊接的方法可以制造任意外形的结构,并能实现现场安装。金属焊接结构应用的另外的一个重要方面是可以实现异种材料的连接。如异种金属的连接、金属与非金属的连接等。

(3)适合于制备有密闭性要求的结构。对铆接结构来说,很难保证其服役过程中完全的水密性要求,但金属焊接结构很容易满足这一要求,如潜艇的舱体和储罐等通常采用焊接的方法进行制造。

(4)接头形式简单。一般来说,金属焊接结构中的接头形式要比铆接结构的接头形式简单得多。在金属焊接结构中,被连接件可采用对接、角接、搭接等简单的接头形式焊接而成。对铆接结构来说,则要采用比较复杂的接头形式。

(5)大型结构制造周期短、成本较低。对大型结构来说,通常的制造方法是工厂模块制造,现场部件组装。金属焊接是这一制造方式Z理想的工艺方法。

金属焊接结构存在的问题:

(1)金属焊接结构的止裂性较差。对金属焊接结构来说,一旦出现裂纹扩展,很难实现止裂。但对铆接结构来说,一个被连接件中的裂纹扩展通常不会扩展到与之连接的另外的一个构件中。

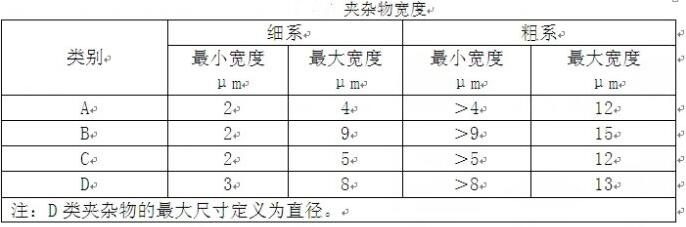

(2)容易产生焊接缺欠。由于焊接工艺的特殊性,金属焊接结构中容易出现气孔、裂纹、夹杂物等焊接缺欠。这些缺欠对结构的性能往往产生严重的不利影响。

(3)金属焊接结构制造中材料的敏感性。一些材料很容易实现无缺欠焊接,而另一些材料的焊接中往往出现焊接缺欠,如高强钢焊接中容易出现裂纹、铝合金焊接时容易出现气孔。

(4)金属焊接应力和变形。由于金属焊接是一种局部的热过程,金属焊接过程中材料经历了复杂的热应力演变。焊后焊缝区的收缩将引起结构的各种变形和残余应力,这对结构的工作性能会产生一定的影响。一方面,焊接区的拉应力可能导致裂纹的产生,残余压应力和残余变形对结构的尺寸稳定性等存在不利影响;另一方面,过大的焊接变形会增加矫正和机械加工的工作量,增加结构制造的成本。

金属焊接技术的诞生与发展经历了数千年的历史。根据金属焊接的物理化学过程,金属焊接方法通常分为熔化焊接、压力焊接和钎焊三大类。

1、熔化焊接

在金属焊接过程中,将焊件接头加热至熔化状态,不加压力而完成金属焊接的方法称为熔化焊接,简称熔焊。在熔焊时,通过热源将待焊两工件接口处迅速加热熔化,形成熔池。熔池随热源向前移动,冷却后形成连续焊缝而将两工件连为一体。由于熔化焊是通过局部加热使连接处达熔化状态,然后冷却结晶形成共同晶粒,因此它Z有利于实现原子结合,是目前金属焊接的Z主要方法。

为了实现熔化焊接,必须有一个能量集中且温度足够高的热源。按照热源形式的不同,熔化焊接方法可再分为:电弧焊——以气体导电时产生的电弧热为热源;电渣焊——以液态熔渣导电时产生的电阻热为热源;电子束焊——以高速运动的电子束流为热源;激光焊——以激光束为热源;气焊——以可燃气体的燃烧火焰为热源:铝热焊——以铝热剂的反应热为热源;等等。

另外,为防止熔化金属与空气接触而恶化焊缝的成分与性能,熔化焊接过程一般都必须采取有效隔离空气的保护措施。按照真空、气相和渣相等保护形式的不同,熔化焊接方法又可分为:埋弧焊——熔渣保护;气体保护焊——气体保护;焊条电弧焊——渣-气联合保护;等等。

此外,根据电极形式的不同,熔化焊接方法还可分为熔化极焊接和非熔化极焊接。

2、压力焊接

压力焊接是利用加压、摩擦、扩散等物理作用克服连接表面的不平度,挤除氧化膜等污物,使其在固态条件下实现连接。

为了更容易实现压力焊接,一般在加压的同时还伴随加热,但加热温度远低于母材的熔点,因此除加热温度较高的扩散焊外,都无需保护措施。根据加热的方式不同,压力焊接可再分为电阻对焊、摩擦焊、高频焊、扩散焊、爆炸焊、超声波焊等。另外需要指出的是,电阻点焊和缝焊也属于压力焊接,但在焊接接头形成过程中伴随出现有焊缝金属熔化结晶现象。

各种压焊方法的共同特点是在金属焊接过程中施加压力而不加填充材料。多数压焊方法(如扩散焊、高频焊、冷压焊等)都没有熔化过程,因而没有像熔焊那样的有益合金元素烧损以及有害元素侵入焊缝的问题,从而简化了金属焊接过程,也改善了金属焊接安全卫生条件。与此同时,由于加热温度比熔焊低、加热时间短,使得热影响区小,有利于提高金属焊接质量。

3、钎焊

在金属焊接过程中,采用比母材熔点低的金属材料作钎料,将焊件和钎料加热到高于钎料熔点、低于母材熔点的温度,利用液态钎料润湿母材,填充接头间隙并与母材相互扩散,从而实现连接焊件的方法称为钎焊。

钎焊时使用熔点低于450℃的钎料为软钎焊,使用熔点高于450℃的钎料为硬钎焊。钎焊是一种固液相兼有的金属焊接方法,为防止熔化的钎料与空气接触,必须采取保护措施。

钎焊可分为三个基本过程:

(1)钎剂的熔化及填缝过程,即预置的钎剂在加热熔化后流入母材间隙,并与母材表面氧化物发生物理化学作用,以去除氧化膜,清洁母材表面,为钎料填缝创造条件。

(2)钎料的熔化及填满钎缝的过程,即随着加热温度的继续升高,钎料开始熔化并润湿、铺展,同时排除钎剂残渣。

(3)钎料与母材的相互作用过程,即在熔化的钎料作用下,小部分母材溶解于钎料,同时钎料扩散进入到母材当中。在固液界面还会发生一些复杂的化学反应。当钎料填满间隙并保温一定时间后,开始冷却凝固形成钎焊接头。

根据热源或加热方法的不同。钎焊呵分为火焰钎焊、感应钎焊、炉中钎焊、浸渍钎焊、电阻钎焊等。

钎焊时由于加热温度比较低,故对工件材料的性能影响较小,焊件的应力变形也较小。不过,钎焊接头的强度一般比较低,耐热性能较差。钎焊可以用于焊接碳钢、不锈钢、高温合金、铝、铜等金属材料,还可以连接异种金属、金属与非金属、陶瓷与陶瓷。钎焊适于金属焊接受载不大或常温下工作的接头,对于精密的、微型的以及复杂的多钎缝焊件尤其适用。

非金属夹杂物

非金属夹杂物

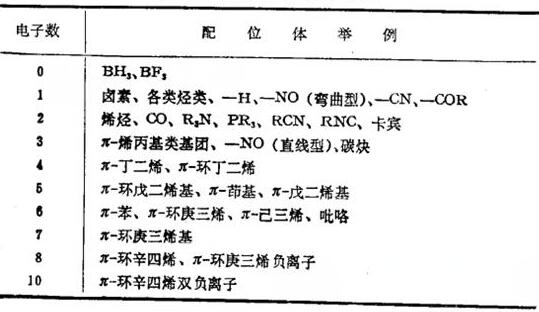

有机金属化合物

有机金属化合物

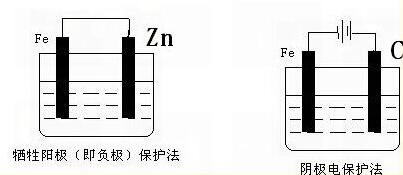

金属腐蚀与防护

金属腐蚀与防护

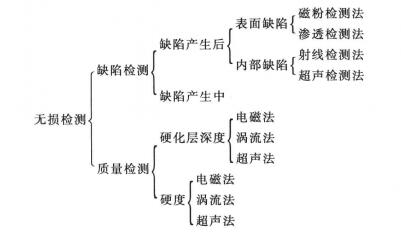

金属检测

金属检测

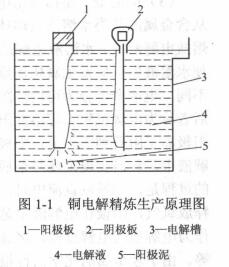

金属冶炼

金属冶炼

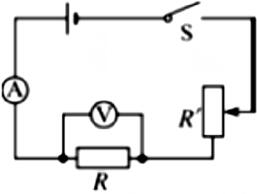

金属电阻率

金属电阻率

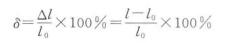

式中:δ——伸长率(%);

l——试样拉断后Z终标距长度(mm);

l0——试样的原始标距长度(mm);

△l——Z大伸长量(mm)。

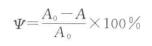

式中:ψ——断面收缩率(%);

A0——试样原始截面积(mm2);

A——试样受拉伸断裂后的截面积(mm2)。

δ或ψ数值越大,表示材料的塑性越好。

长试样(l0=10d0)的伸长率写成δ或δ10,短试样(l0=5d0)的伸长率须写成δ5。同一种材料δ5>d,对不同材料,δ值δ5值不能直接比较。一般把δ>5%的材料称为塑性材料,δ<5%的材料称为脆性材料。

铸铁是典型的脆性材料,而低碳钢是黑色金属中塑性Z好的材料。金属材料良好的塑性使其在工业生产中被广泛应用。首先,其具有良好的成形性,可以进行轧制、锻造、冲压等,可以获得形状复杂的零件;其次,在使用过程中,如果超载也可通过塑性变形来提高材料的强度,不至于造成突然断裂,材料安全性较好。

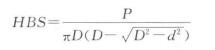

式中:P——加载力(kN);

D——钢球压头直径(m);

d——凹陷压痕直径(m)。

这种方法适用于未经淬火的钢、铸铁、有色

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列单模块数显型干式金属浴(不含模块)

MB系列单模块数显型干式金属浴(不含模块)

MB系列双模块数显型干式金属浴(不含模块)

MB系列双模块数显型干式金属浴(不含模块)

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块(需配双模块)

MB系列干式金属浴模块(需配双模块)

MB系列干式金属浴模块平板(需配双模块)

MB系列干式金属浴模块平板(需配双模块)

MB系列干式金属浴模块(可定制)

MB系列干式金属浴模块(可定制)

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

MB系列干式金属浴模块

加载中...

加载中...

已显示全部信息