一、CNC 装置的组成

从自动控制的角度来看,CNC 系统是一种位置(轨迹)控制系统,其本质上是以多执行部件 ( 各运动轴 ) 的位移量为控制对象并使其协调运动的自动控制系统,是一种配有专用操作系统的计算机控制系统。

从外部特征来看,CNC 系统是由硬件(通用硬件和专用硬件)和软件(专用)两大部分组成的。

图5-1 CNC系统硬件的层次结构

1 、CNC 系统硬件的层次结构

由计算机基本系统、设备支持层、设备层三部分组成。

2 、CNC 系统软件的功能结构

从本质特征来看,CNC系统软件是具有实时性和多任务性的专用操作系统。从功能特征来看,专用操作系统由CNC管理软件和CNC控制软件两部分组成。它是CNC系统活的灵魂。

其结构框图如图5-2 所示。

3 、CNC 硬件软件的作用和相互关系

硬件是基础,软件是灵魂

CNC 装置的系统软件在系统硬件的支持下,合理地组织、管理整个系统的各项工作,实现各种数控功能,使数控机床按照操作者的要求,有条不紊地进行加工。

CNC 系统的硬件和软件构成了CNC 系统的系统平台,如图5-3 所示。

该平台有以下两方面的含义:

提供 CNC 系统基本配置的必备功能;

在平台上可以根据用户的要求进行功能设计和开发。

二、CNC 装置的优点

1 、具有灵活性和通用性

CNC 装置的功能大多由软件实现,且软硬件采用模块化的结构,使系统功能的修改、扩充变得较为灵活。

CNC 装置其基本配置部分是通用的,不同的数控机床仅配置相应的特定的功能模块,以实现特定的控制功能。

2 、数控功能丰富

插补功能:二次曲线、样条曲线、空间曲面插补;

补偿功能:运动精度补偿、随机误差补偿、非线性误差补偿等

人机对话功能:加工的动、静态跟踪显示,高级人机对话窗口

编程功能:G 代码、篮图 编程、部分自动编程功能。

3 、可靠性高

CNC 装置采用集成度高的电子元件、芯片、采用 VLSI (超大规模集成电路)本身就是可靠性的保证。

许多功能由软件实现,使硬件的数量减少。

丰富的故障诊断及保护功能 ( 大多由软件实现 ) ,从而可使系统的故障发生的频率和发生故障后的修复时间降低。

4 、使用维护方便

操作使用方便:用户只需根据菜单的提示,便可进行正确操作。

编程方便:具有多种编程的功能、程序自动校验和模拟仿真功能。

维护维修方便:部分日常维护工作自动进行 ( 润滑,关键部件的定期检查等 ) ,数控机床的自诊断功能,可迅速实现故障准确定位。

5、易于实现机电一体化

数控系统控制柜的体积小(采用计算机,硬件数量减少;电子元件的集成度越来越高,硬件的不断减小),使其与机床在物理上结合在一起成为可能,减少占地面积,方便操作。

三、CNC 装置的功能

CNC 装置的功能是指满足用户操作和机床控制要求的方法和手段。数控装置的功能包括基本功能和选择功能。

基本功能—— 数控系统基本配置的功能,即必备功能;

选择功能—— 用户可根据实际要求选择的功能。

1、控制功能

—— CNC 能控制和能联动控制的进给轴数

CNC 的进给轴分类:

移动轴(X 、Y 、Z )和回转轴(A 、B 、C );

基本轴和附加轴(U 、V 、W )。

联动控制轴数越多,CNC 系统就越复杂,编程也越困难。

2 、准备功能(G 功能)

—— 指令机床动作方式的功能。

3 、插补功能和固定循环功能

—— 插补功能是数控系统实现零件轮廓 ( 平面或空间 ) 加工轨迹运算的功能。

—— 固定循环功能是数控系统实现典型加工循环。(如:钻孔、攻丝、镗孔、深孔 钻削和 切螺纹等)的功能 .

4 、进给功能

—— 进给速度的控制功能。

进给速度 —— 控制刀具相对工件的运动速度,单位为 mm/min 。

同步进给速度 —— 实现切削速度和进 给速度 的同步,单位为 mm/r 。

进给倍率(进给修调率) —— 人工实时修调预先给定的进给速度 。

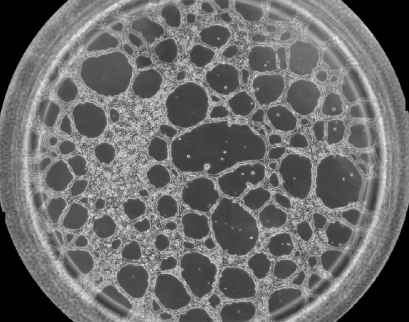

ibidi科普知识系列|血管生成实验小常识

ibidi科普知识系列|血管生成实验小常识

评论

评论