一、高分子材料成型加工技术

高分子材料的加工成型不是单纯的物理过程,在成型过程中,聚合物有可能受温度、压强、应力及作用时间等变化因素的影响,导致高分子发生降解、交联以及其他化学反应,改变聚合物的聚集态结构和化学结构。

因此,高分子材料加工成型的过程不仅可以决定高分子材料制品的外观形状和质量,还可以影响高分子材料Z终的结构和性能,使之具有更好的性能和使用价值,提高相关产品的生产效率,降低企业的经营成本。

一般来讲,除胶粘剂、涂料无需加工就可以直接使用外,橡胶、纤维、塑料等常用的高分子材料都需要采用成型加工技术。

二、高分子材料成型加工工艺

1、挤出成型技术

挤出成型技术是一种通过作用于模具本身的成型方式,将物料从模具内挤出,并在受热塑化的同时利用螺杆操纵推出,在机头的作用下将物料制成不同截面的成品或者半成品,一般可分为加料、压缩、熔融以及定压成型等不同的阶段。此加工成型生产工艺具有可连续生产、效率高且操作简单的特点,在塑料加工中应用较为普遍,适用范围较广。

2、吹塑成型技术

吹塑成型技术主要是用来制作各种中空制品,它可以借助于气体压力使闭合在模具中的热熔型坯受热软化并使得吹胀面紧贴于模具内壁,冷却后就可以得到相应的成品模型,具有设备造价较低,适应性较强,可成型性能好的特点,是一种常见的也是发展较快的塑料成型方法。一般来讲,吹塑方法会受原料、加工要求以及制造成本的影响。

3、注塑成型技术

注塑成型技术是一种注射兼模塑的成型方法。它可以在一定的温度条件下将螺杆搅拌均匀,并将熔融的塑料材料高压注入模具,冷却固化后就可以获得高分子材料的合成成品,具有生产速度快、效率高,可自动化操作与生产等特点。

利用注塑成型技术,可以对成品花色品种、形状繁简及尺寸大小进行调节,保证制作成品尺寸精确。注塑成型技术更新换代速度快,经常用于大规模生产以及形状复杂产品的成型加工中。

4、压延成型技术

压延成型技术是将熔融塑化的热塑性塑料在多个平行异向旋转辊筒间隙进行挤压、延展和拉伸,以达到产品所要求的尺寸规格和质量要求的成型工艺,常用于塑料薄膜或片材的生产与加工中。

5、激光成型技术

激光快速成型技术结合了计算机辅助设计、计算机辅助制造、数控车床、激光、精密伺服驱动和新材料等技术优势,可应用于对互换性要求较高的原型复制生产中,并且实现了制造工艺与制造原型几何形状关系的脱离,加工周期短、制造费用大幅降低,在很大程度上节约了生产成本,是一种综合性能很强的制造技术。

6、激光烧结技术

激光烧结技术是建立在CAD基础上产生的一种新型加工技术,可以节约模具使用成本,具有良好的发展潜力,利用该种技术,可以直接将聚酞胺粉末加工为发动机零件、内饰件等等,还可以生产出仪表盘、进气歧管、车灯外科、仪表板等,与传统注塑技术相比,能够有效降低制造成本,可以帮助汽车企业获取到更为全面的数据,及时排除故障。

如果我们按照特征来对高分子材料进行划分,可以把高分子材料分为以下几种材料,其中包括塑胶、纤维、塑料、橡胶、涂料、胶粘剂和高分子复合材料等等。

1、橡胶

橡胶是一种聚合物的材料,它的特点是柔性特别高。这是因为它的分子之间的链柔性非常好,并且链间次价的力度小,如果当外界受到很大的力,会产生很大的形变,当外力消失以后,很快就会回复原来的形状。橡胶可以分为两种,一种是天然橡胶另一种是合成橡胶。

2、纤维

纤维可以分为两种,一种是天然纤维,另一种是化学纤维,化学纤维也就是我们通俗讲的合成纤维。蚕丝、棉、麻以及毛等,这些都是属于天然的纤维。而通过利用天然的高分子以及合成高分子作为基本的原材料,又进过后期的处理、纺丝等加工Z终形成的叫做化学纤维(合成纤维)。化学纤维的次价力非常的大,而且不容易产生形变,一般多为结晶聚合物。

3、塑料

塑料主要是通过天然树脂的高分子材料进行化学改性后,再通过加入新的填料、增塑剂以及其他的添加剂后Z终得到的。塑料、纤维、橡胶这三种材料的次间力、形变量以及模量都相等。

根据塑料合成树脂的特征不同,我们可以把塑料分为两种,其中的一种是热固性塑料,另一种则是热塑性塑料。如果按照用途对,塑料进行划分,我们也可以把塑料分为两种,一种是通用塑料,另一种是工程塑料。

4、胶粘剂

高分子胶粘剂主要是通过天然高分子化合物为原材料形成的。胶粘剂可以分为两种,一种是天然胶粘剂,另一种是合成胶粘剂。在日常生活中,Z为常用的都是合成胶粘剂。

5、涂料

高分子涂料主要是通过聚合物为某物质而进行制成的的制成,然后加入各种添加剂以及溶剂等Z终形成涂料。根据不同的成膜物质,我们可以把涂料分为三种,diyi种是油脂涂料,其他的两种分别是天然的树脂涂料以及合成树脂涂料。

6、高分子复合材料

高分子化合物作为主要材料组成的高分子复合材料,再通过加入不同性能的增强材料,Z终形成高分子复合材料。高分子复合材料可以把原材料所有的性能综合起来,并且可以根据不同的需求对材料进行不同的设计。

1、橡胶的应用

日常生活中普遍使用的雨鞋、暖水袋;农业上使用的胶管;气象测量用的探空气球等,都是橡胶的应用。淀粉和木质素具有刚性网络结构,因此可填充于橡胶中,进行增强和改性。且填充材料的比重较小、光泽度更好、耐磨性增强、耐溶剂性提高。木质素填充橡胶具有耐磨性强、比重小、光泽度高的特点。

为推动这一领域的发展,国内外研究主要集中在橡胶与其他生物质原料的多元复合物的生产方面,通过处理降低颗粒尺寸,使橡胶与其作用增强,更容易相溶。

2、纤维的应用

纤维具有高强度柔韧性,具有很高的结晶能力。人们为了自身保暖,利用海藻纤维制成衣服棉被。纤维可以为导dan做防热衣,还可用于保护服、防燃服、飞行服等。

纤维技术与建筑技术相结合,可以提高混凝土的性能,对建筑行业也有极大的作用。随着生物技术的不断发展,纤维也逐步走入生物技术,如人工肌肉等,寻找新型纤维素溶解体系是推进纤维素发展的重要方向。

3、塑料的应用

塑料应用于农业方面的材料主要有管道、片板、绳索和编织袋等。塑料的农用制品已成为现代农业发展不可或缺的材料,如农作物、肥料和药物等的包装。汽车、火车、轮船等交通工具的附属设施所用的塑料也在逐年增加。

电线、电缆、绝缘体、家用电器、计算机及各种通信设备,贮槽、贮罐、反应器、电镀电解槽、热交换器、烟囱、管道、阀门、泵、衬里、仪器仪表的各种部件,给水管系统、排水管系统、雨水管槽系统、塑料门窗、地板卷材、平托盘、防水材料、装饰装修材料、外加剂、家具、飞机用的覆面材料、常规武器中的各种零部件、耐腐材料、增强材料等,都体现了塑料的应用之广。

目前,生物质可降解塑料分为填充性降解塑料和完全降解塑料,广泛应用在包装、餐饮业、一次性日用杂品、药物缓释体系、医学临床、YL器材等诸多领域。完全降解塑料安全无毒性,已成为国内外降解塑料发展的主要研究对象。

4、高分子胶黏剂的应用

随着科学技术的发展,各种性能的胶黏剂在工业领域中得到了广泛应用,已经成为现代工业、国防事业不可缺少的材料。而发展低毒、无毒的胶黏产品成为胶黏行业发展的主流,今后胶黏剂的发展方向应该是环保、低污染的。

5、功能高分子材料

功能高分子材料有很多种类,其中生物降解高分子材料在医药领域有着十分重要的作用。药物控制释放载体是Z热门的,缓释系统是指药物能在指定时间内以预定的速度释放到指定的部位,这样可以控制药物在体内释放的速度,使药物能够保持有效浓度,减小用药者的痛苦和麻烦。

生物降解手术缝合线既可以在外科手术中缝合伤口,又可以在手术结束后自动降解,不需要拆线,降低了患者的痛苦,因此发展得也越来越快。用聚乳酸制成的骨钉、骨钢板在骨折手术后不需要再拆除,这大大减轻了患者的痛苦,因此,此项技术受到医生和患者的青睐。

社会的不断进步,势必带动高科技的进一步发展,如此发展形势下,高分子材料也定会在人们及社会不断提高的需求中得到进一步发展。可以肯定地说,未来的高分子材料,其发展前景无比美好,应该是趋于更高的性能、更高的功能向前发展,同时更加复合化、智能化和绿色化。

1、具有更高的性能和功能

时代的进步助推高分子材料的进步是社会发展的必然。比如,积极创新发展,研制出更优质的高分子聚合物;通过新措施、新手段不断改进高分子材料性能,更好地满足社会各领域的需求。再有高功能化是未来高分子材料Z具活力的新领域。

从当前高分子材料研究方面看,新功能的高分子材料不断被研究出来,诸如用于医用的人造器官高分子材料、导热导电的高聚物等。从以上发展状况推断,更高功能的高分子材料前景风光无限。

2、复合型高分子材料成趋势

新生态环境下,单一的高分子材料将逐步被复合型高分子材料所取代。因为不同的材料各有其不同的优缺点,复合化后的高分子材料将弥补单一材料的不足,这样更能适应高标准的材料市场需求,经济效益也会有所提高,更能拓宽高分子材料的应用范围。

目前,复合型高分子材料还非常有限,仅在航空造船、航天、海洋工程等少数领域被引用。跟随发展的步伐,将来复合型材料应将向高性能、高模量的纤维增强材料发展,再就是向高强度、优良耐热性以及优良成型加工性能方面发展。

3、更加智能化和绿色化

高分子材料的另一发展前景就是智能化和绿色化。比如,智能化可能体现在预知预告性、自我修复以及自我诊断跟自我识别能力等方面,这无疑是未来高分子材料的发展方向。

同时在我们的日常生活中不难体验到,高分子材料在诸多领域虽然起了很大的作用,但是对环境的污染也很严重。

由于高分子材料均属于化合物,因此在生产这些高分子材料的时候难免出现废水、废物、废气等物质,这些物质乱排乱放对人身体健康伤害较大,因此,将来要加大管理力度,提倡绿色生产,减少对生态环境的伤害。

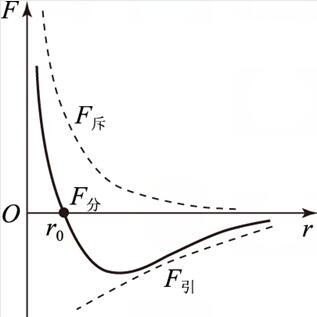

分子筛效应

分子筛效应

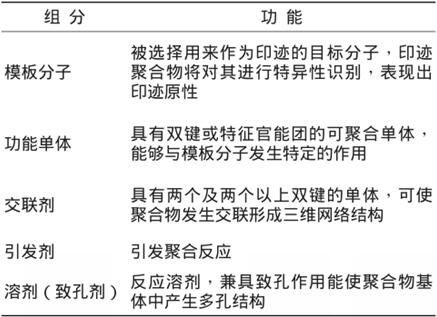

分子印迹技术

分子印迹技术

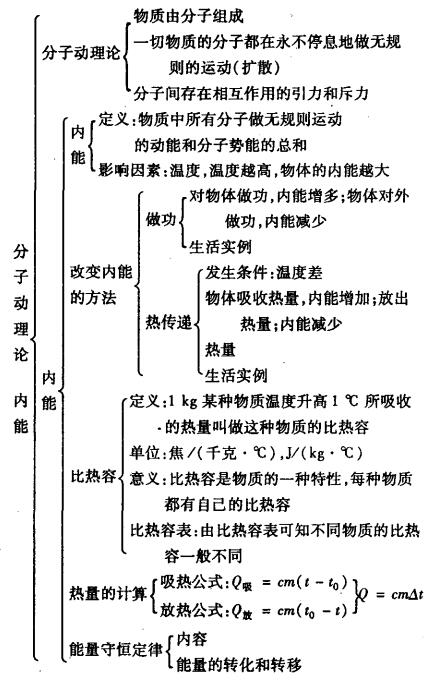

分子内能

分子内能

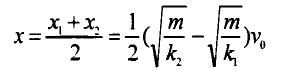

两小球距离Z远时,小球偏离平衡位置的距离为:

则小球在振动过程中的偏离平衡位置的平均位置为:

由于达不到零度,分子速度不能为0,所以小球在振动过程中,因为分子在平衡位置的速度不可能为零。

则v0>0;因为k1>k2;则x>0。

则两分子间的平均距离为:r=r0+x,在任何情况下都比平衡位置的距离r0大。此时分子间的平均作用力表现为引力,当温度升高时,

分子动理论

分子动理论

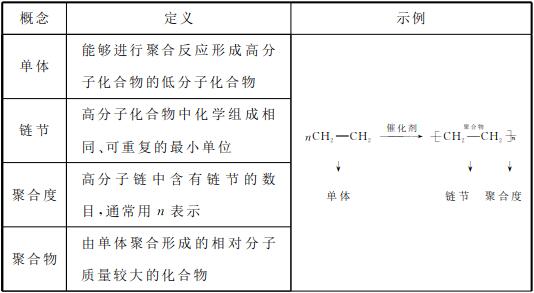

高分子化合物

高分子化合物

分子取向特征测量系统 C14234-11

分子取向特征测量系统 C14234-11

德国MBE-Komponenten 分子束外延系统OCTOPLUS 400

德国MBE-Komponenten 分子束外延系统OCTOPLUS 400

德国分子束外延 Laser MBE

德国分子束外延 Laser MBE

MC-LMBE / PAC-LMBE 激光分子束外延系统

MC-LMBE / PAC-LMBE 激光分子束外延系统

美国SVT超高真空解理机/解理镀膜机 WP-15

美国SVT超高真空解理机/解理镀膜机 WP-15

SVT工艺监控仪 AccuFlux

SVT工艺监控仪 AccuFlux

美国SVT RF等离子源/射频等离子源

美国SVT RF等离子源/射频等离子源

SVT RHEED及图像获取系统

SVT RHEED及图像获取系统

脉冲激光分子束外延系统

脉冲激光分子束外延系统

电子束蒸发源控制器

电子束蒸发源控制器

加载中...

加载中...

已显示全部信息