新标准图文解析-增材制造金属粉末性能表征方法

2021-07-166826本文由马尔文帕纳科应用专家张瑞玲女士供稿

自2021年6月1号起,GB/T 39251-2020《增材制造 金属粉末性能表征方法》等14项推荐国家标准开始实施!该标准主要规范了金属粉末性能的表征方法,检测项目主要包括:外观质量、化学成分、粒度及粒度分布、颗粒粒形、流动性、密度、夹杂物及空心粉。

马尔文帕纳科作为材料表征领域的专家,其先进的分析检测技术为增材制造行业提供粒度、粒度分布、颗粒形貌等贯标解决方案。涉及技术及仪器包含:

激光衍射法:Mastersizer3000超高速智能激光粒度仪

动态图像法:Hydro Insight 智能颗粒图像分析仪

静态图像法(显微镜法):Morphologi-4 全自动粒度粒形分析仪

一、粒度及粒度分布检测的必要性

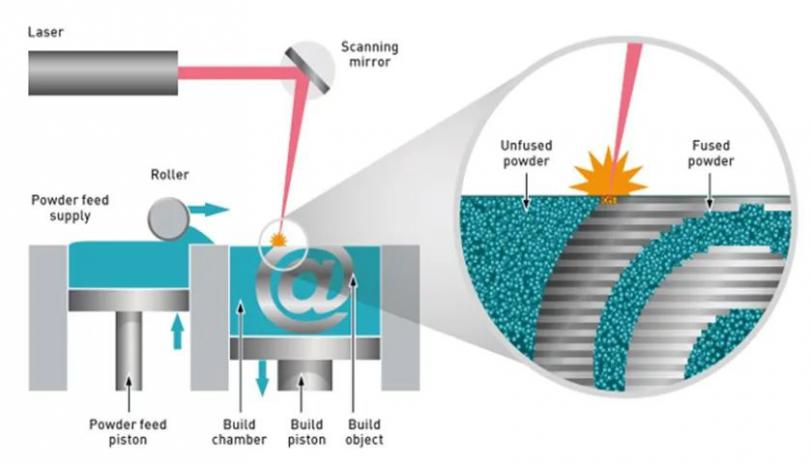

为什么增材材料要对粒度及粒形分布进行检测呢?这是因为其工艺性质决定的。增材制造是在金属粉末层熔融过程中,先使金属粉末层分布于制造平台上,然后使用激光或电子束选择性地熔化或熔融粉末。熔化后,平台将被降低,并且过程将持续重复,直到制造过程完成。未熔融粉末将被去除,并根据其状态重复使用或回收。

粉末层增材制造工艺的效率和成品组件的质量在很大程度上取决于粉末的流动性和堆积密度。粒度会直接影响这些特性,是该工艺的关键技术指标,例如,对于选择性激光熔融工艺(SLM),ZJ粉末粒度在 15-45 μm;而对于电子束熔融工艺(EBM),ZJ粉末颗粒则应在 45-106 μm(对于 EBM)范围内。

图1 层叠增材制造工艺的粉末床工艺图

图1展示了SLM工艺中金属粉末床如何形成和扫描激光金属形成2D形貌。持续不断的新的粉末床为ZZ的3D金属部件提供原材料。金属部件的结构一致性和完成件的表面平整度与粉末的化学特性和堆积密度息息相关。

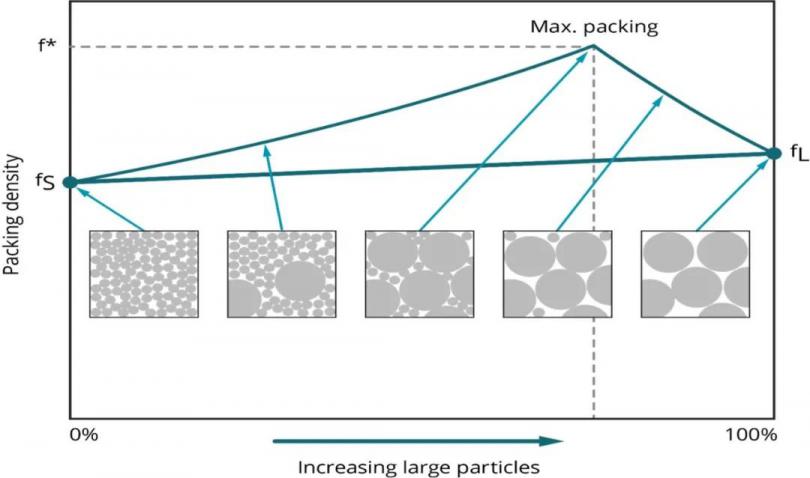

粉末的堆积密度是由颗粒大小和形状控制的。如图2,粉末中大颗粒过多降低填料的密度,而小颗粒过多则降低填料的流动性。只有当大颗粒和小颗粒比例ZY时,填充密度ZD,大颗粒中的小空隙被小颗粒填满,流动性和堆积密度达到ZJ值。

图2 堆积密度和颗粒大小的关系

为了保证厚度的均一,通常会选择较窄的粒径分布。颗粒的填充和流通性对于金属粉末3D打印技术非常重要,这也是我们为什么要优化粒度及其分布,以实现所需的大颗粒和小颗粒的比例,这点非常重要。

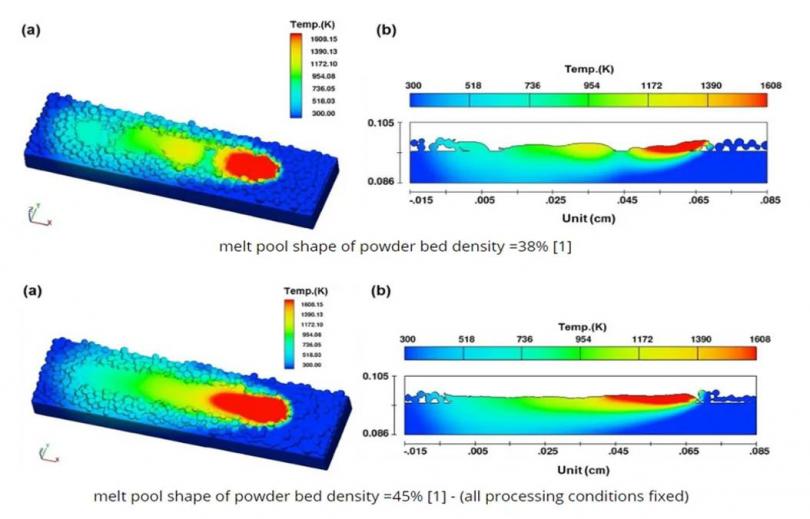

堆积密度会影响熔融池的连续性,较低的堆积密度会导致熔融不连续,完成件表面粗糙,导致结果的一致性降低。

图3 堆积密度影响的熔融池分析

如图3所示,粉末床在于激光接触时的熔融池模拟图像,熔融池的温度与粉末的组分和由堆积密度控制的熔融池的连续性直接相关,如果堆积密度高,就会形成一个连续的熔融池,生产出表面光滑、结构稳定的完成件。

二、新国标中的粒度及粒度分布的相关指标

2021年6月1日开始实施的系列标准中对于各种金属粉末的粒度及粒度分布,做了具体的推荐要求,涉及金属粉末粒度分析的标准如下所示:

GB/T 38970-2020《增材制造用钼及钼合金》

GB/T 38971-2020《增材制造用球形钴铬合金粉》

GB/T 38972-2020《增材制造用硼化钛颗粒增强铝合金粉》

GB/T 38974-2020《增材制造用铌及铌合金粉》

GB/T 38975-2020《增材制造用钽及钽合金粉》

GB/T 38970-2020

增材制造用钼及钼合金

增材制造用的钼及钼合金粉末,粒度分为3类,其粒度应符合表1规定。参考标准:GB/T 38970-2020 《增材制造用钼及钼合金粉》。

类别 | 粒度范围μm | 粒度 组成 | 粒度 分布 | 用途 |

I类 | ≤63 | >63μm不大于5% | D10≥15μm D90≤65μm | 适用于粉末床熔融(选区激光熔融)增材制造领域 |

II类 | 45~150 | ≤45μm不大于5% >150μm不大于5% | - | 适用于粉末床熔融(电子束融化)增材制造领域 |

III类 | ≤63 | ≤30μm不大于5% >250μm不大于5% | - | 适用于定向能量沉积增材制造领域 |

GB/T 38971-2020

增材制造用球形钴铬合金粉

增材制造用的球形钴铬合金粉末, 粒度分为3类,其粒度应符合表2规定。参考标准:GB/T 38971-2020 《增材制造用球形钴铬合金粉》。

类别 | 粒度范围μm | 粒度 组成 | 粒度 分布 | 用途 |

I类 | ≤63 | >63μm不大于5% | 25μm≤D50 ≤65μm | 适用于粉末床熔融(选区激光熔融)增材制造领域 |

II类 | 45~150 | ≤45μm不大于5% >150μm不大于5% | 63μm≤D50 ≤105μm | 适用于粉末床熔融(电子束融化)增材制造领域 |

III类 | 30~250 | ≤30μm不大于5% >250μm不大于5% | 53μm≤D50 ≤212μm | 适用于定向能量沉积增材制造领域 |

GB/T 38972-2020

增材制造用硼化钛颗粒增强铝合金粉

增材制造用的硼化钛颗粒增强铝合金粉,产品规格和粒度分布,应符合表3规定。参考标准:GB/T 38972-2020 《增材制造用硼化钛颗粒增强铝合金粉》。

规格 | 粒度分布 | ||

D10 | D50 | D90 | |

| 15~45 | 20±3 | 33±5 | 50±3 |

15~53 | 23±3 | 35±5 | 58±3 |

145~106 | 45±5 | 70±10 | 100±10 |

产品规格根据不同增材制造工艺的需求进行划分。 | |||

GB/T 38974-2020

增材制造用铌及铌合金粉

增材制造用的铌及铌合金粉,粒度分为3类,其粒度应符合表4规定。参考标准:GB/T 38974-2020 《增材制造用铌及铌合金粉》。

类别 | 粒度范围μm | 粒度 组成 | 粒度 分布 | 用途 |

I类 | ≤63 | >63μm不大于5% | 25μm≤D50 ≤65μm | 适用于粉末床熔融(选区激光熔融)增材制造领域 |

II类 | 45~150 | ≤45μm不大于5% >150μm不大于5% | 63μm≤D50 ≤105μm | 适用于粉末床熔融(电子束融化)增材制造领域 |

III类 | 30~250 | ≤30μm不大于5% >250μm不大于5% | 53μm≤D50 ≤212μm | 适用于定向能量沉积增材制造领域 |

GB/T 38975-2020

增材制造用铌及铌合金粉

增材制造使用的钽及钽合金粉,粒度分为3类,其粒度应符合表5规定。参考标准:GB/T 38975-2020 《增材制造用钽及钽合金粉》。

类别 | 粒度范围μm | 粒度 组成 | 粒度 分布 | 用途 |

I类 | ≤63 | >63μm不大于5% | 25μm≤D50 ≤65μm | 适用于粉末床熔融(选区激光熔融)增材制造领域 |

II类 | 45~150 | ≤45μm不大于5% >150μm不大于5% | 63μm≤D50 ≤105μm | 适用于粉末床熔融(电子束融化)增材制造领域 |

III类 | 30~250 | ≤30μm不大于5% >250μm不大于5% | 53μm≤D50 ≤212μm | 适用于定向能量沉积增材制造领域 |

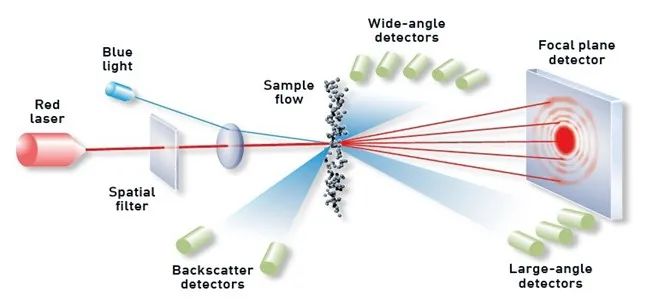

三、金属粉末粒度分布测试技术:激光衍射法

关于粒度及粒度分布,在6月1日施行的GB/T39251-2020 等6项国家标准中,推荐是使用激光衍射法,具体标准参考 GB/T 19077。这是因为激光衍射法且具备样品用量少、制备简单、测量速度快、重现性好等优点,除此之外,激光衍射发广泛适用于所有增材制造用金属粉末的粒度分布检测,该技术测试覆盖范围宽(马尔文帕纳科激光粒度仪测量范围达到0.01 μm ~3500 μm,完全覆盖增材制造行业金属粉末的粒径范围)。

图4 激光衍射测量原理图

激光衍射测量是一种非常常用的测试粒径大小及分布的方法----特别是面对较小的粒度范围时。 在激光衍射测量中,激光束穿过分散的颗粒样品,测试散射光强度的角度变化。因为较大的颗粒有较小的角度和较大的散射光强,而较小的颗粒则有较大的角度和较小的散射光强。激光衍射分析仪运用米氏理论,根据所测量的散射光的角度依赖性来计算样品颗粒的粒度分布。

马尔文帕纳科粒度及粒度分布解决方案

马尔文帕纳科 Mastersizer 3000 超高速智能激光粒度仪高度自动化,可实现按钮操作,并且只需很少的手动输入即可提供高产量分析,并且有非常广泛的动态范围0.01 至~3500 µm ,可以精确测量金属粉末的粒径分布。并且还可以很容易的在干法和湿法之间切换,测试金属粉末湿分散和干分散的粒径大小。

图5 Mastersizer 3000 超高速智能激光粒度仪

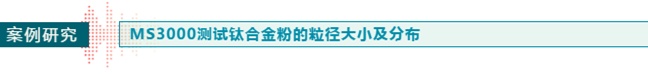

图6 钛合金粉末湿法和干法测量叠加图

图 6显示了在 Mastersizer 3000 上使用湿法和干法分散制备的金属粉末的测量结果,可以看到湿法和干法结果一致。其实,如果优化了分散程序且采样具有可比性,干湿法应具有等效结果。从趋势表也可以看出,干法和湿法结果一致性非常好。从GB/T 39251-2020 《增材制造 金属粉末性能表征方法》中,关于金属粉末粒度要求来看,这应该属于I 类金属粉末材料,适用于粉末床熔融(选区激光熔融)增材制造 。

记录编号 | 样品名称 | Dx(10)(μm) | Dx(50)(μm) | Dx(90)(μm) |

38 | T-湿法 | 35.427 | 46.455 | 60.947 |

39 | T-湿法 | 35.456 | 46.494 | 60.984 |

40 | T-湿法 | 35.403 | 46.421 | 60.904 |

41 | T-干法 | 35.216 | 46.266 | 60.953 |

42 | T-干法 | 35.729 | 46.390 | 60.063 |

43 | T-干法 | 35.601 | 46.231 | 59.890 |

平均值 | 35.472 | 46.376 | 60.624 | |

1x标准偏差 | 0.176 | 0.105 | 0.505 | |

1xRSD(%) | 0.497 | 0.227 | 0.833 | |

四、金属粉末颗粒形貌测试技术:动态图像法/ 静态图像法

目前测试颗粒大小和形貌的技术主要有三种:

SEM技术:分辨率高,但统计颗粒数目不多,可作为定性技术;

动态图像技术:可以提供很多的颗粒数量,但图像质量较差,对于小颗粒的形貌还有区分颗粒的表面结构,较为困难;

静态图像技术:可以兼顾分辨率和颗粒数量,可以定性,也可以定量。

国标中对于各种金属粉末的颗粒形状,也就是粉末的微观形貌、球形度的表征方法推荐使用动态颗粒图像分析法和显微镜法(静态图像法)。粉末球形度以一定数量粉末颗粒投影界面的圆形度检测值的平均值进行近似表征。

马尔文帕纳科动态颗粒图像分析解决方案

ZX推出的 Hydro Insight 动态颗粒图像分析仪采用高速高分辨率摄像机实时采集动态颗粒图像,搭配 Mastersizer 3000 超高速智能激光粒度仪可以提供颗粒的分散和单个颗粒实时的图像,并且可以定量测试样品的分布数据,还有32个尺寸和形状的相关指标,如圆度、椭圆图、不透明度、平均直径、长宽比,可以帮助了解颗粒的大小和形状是如何影响了材料的性能。方便您更好地了解您的材料,简化故障排除,并助力快速开发新方法。

图7 Hydro Insight 动态图像分析仪(左)

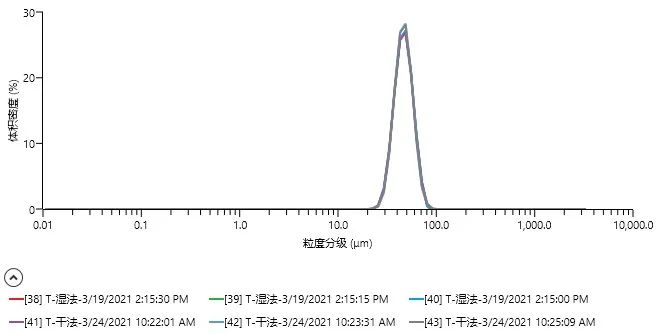

金属粉末样品中少量的大颗粒或者小颗粒用激光衍射的方法很难捕捉到信号,Hydro Insight 动态颗粒形貌分析仪可以对单个颗粒进行成像,并提供数量分布,并且可以看到颗粒的形貌。帮助我们看到这些大颗粒是否真实存在,以及它的外观,是高度球形的颗粒,卫星颗粒还是高度不规则的颗粒。

图8 Hydro Insight 呈现的大颗粒形貌

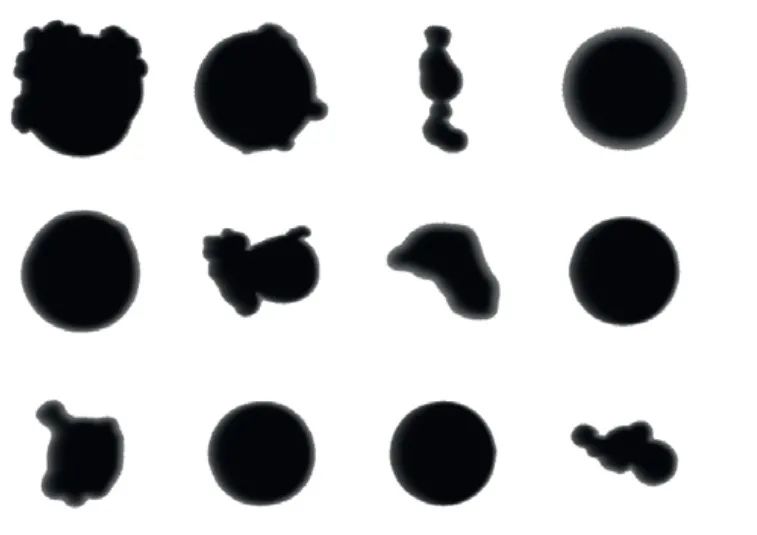

图9 动态图像法颗粒分布累积曲线

马尔文帕纳科静态图像分析解决方案

马尔文帕纳科还提供静态图像法GX颗粒形貌测量工具——Morphologi 4 全自动粒度粒形分析仪,用于测量从0.5 微米到数毫米的颗粒粒度和形状。使用伸长率、圆度、凸度等参数报告形状信息,以量化颗粒不规则性和表面粗糙度。与手动显微镜和电子显微镜相比,自动成像更GX,可提供数万颗粒的统计数据。

图10 Morphologi 4-ID 全自动粒度粒形分析仪

Morphologi 4 全自动粒度粒形分析仪粒度测量范围从0.5μm到1300μm,采用整体式干粉分散装置,优化的显微镜光学器件和高信噪比CMOS相机,从样品分散到结果分析,均实现自动化SOP控制。

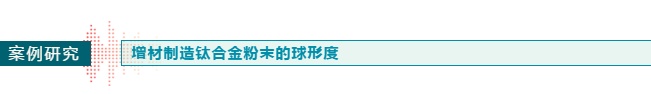

图11 钛合金粉末球形度分析示意图

由于80-95%的金属粉末在增材制造的整个周期中都没有使用,昂贵的金属粉末回收利用也是增材制造行业中的关注ZD。

为减少制造过程中降解的粉末导致零件质量的下降,避免导致灾难性的零件故障,关注原始材料和回收材料形貌的微妙偏差就显得尤为重要。

Morphologi 4 粒度粒形分析仪对原始粉末和使用多次后的粉末进行检测,为您揭示回收粉末材料与原始粉末的细微差异,进一步解析造成粉体流动性和堆积密度不同的原因。

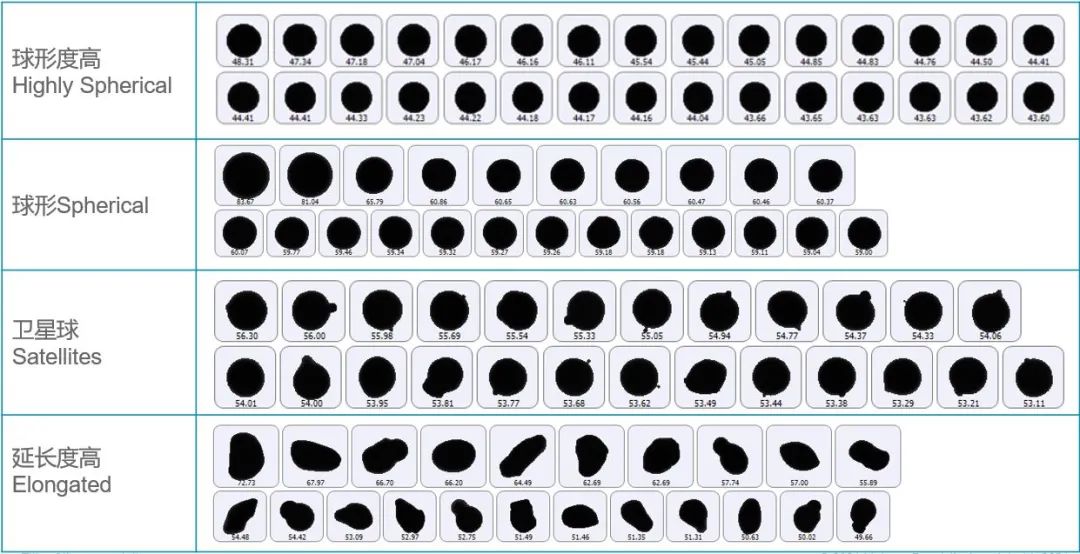

图12 钛合金球形度分析统计结果,红色为原始粉末,绿色为使用8次的粉末,蓝色为使用16次的粉末

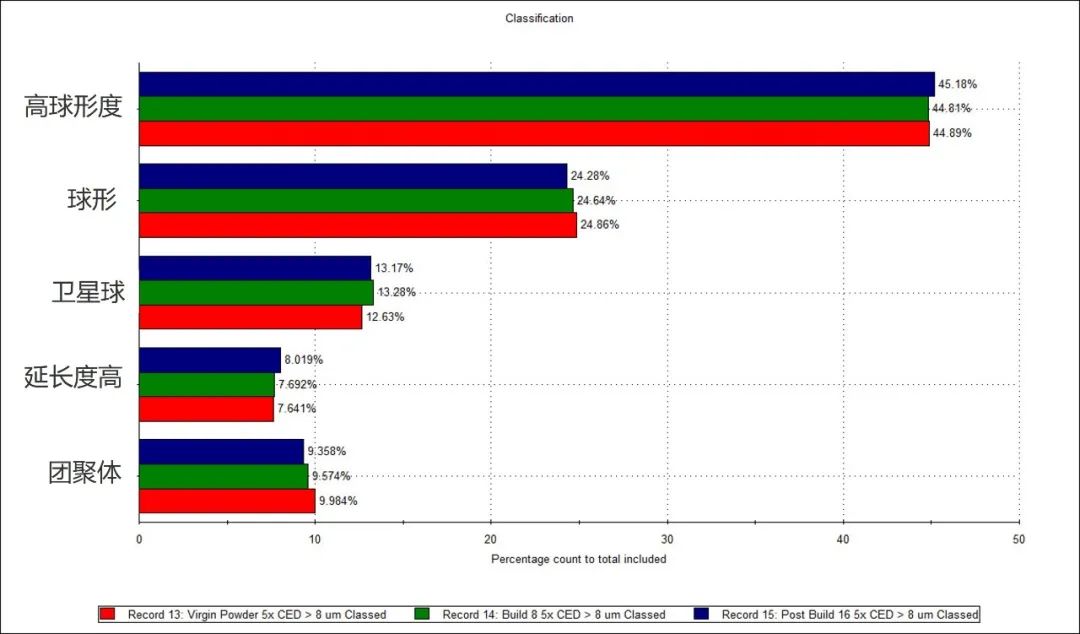

图13 样品的圆当量粒度分布图,红色是原始粉末,蓝色为使用8次的粉末,黑色为16次的粉末

>>>关于马尔文帕纳科

马尔文帕纳科的使命是通过对材料进行化学、物性和结构分析,打造出更胜一筹的客户导向型创新解决方案和服务,从而提GX率和产生可观的经济效益。 通过利用包括人工智能和预测分析在内的Z近技术发展,我们能够逐步实现这一目标。 这将让各个行业和组织的科学家和工程师可解决一系列难题,如ZDCD地提高生产率、开发更高质量的产品,并缩短产品上市时间。

>>>联系我们:

马尔文帕纳科

销售热线: +86 400 630 6902

售后热线: +86 400 820 6902

联系邮箱:info@malvern.com.cn

官方网址:www.malvernpanalytical.com.cn

-

- 马尔文帕纳科激光粒度仪Mastersizer 3000

- 品牌:马尔文帕纳科

- 型号:Mastersizer 3000

-

- 马尔文帕纳科 Morphologi 4-ID 粒度粒形及成分特性分析仪

- 品牌:马尔文帕纳科

- 型号:Morphologi 4-ID 快速自动化粒度和粒形分析