两槽式冷热冲击试验箱:控制系统的创新与发展

2024-07-2542

摘要: 本文详细探讨了两槽式冷热冲击试验箱控制系统的创新与发展,首先介绍了传统控制系统的局限性,接着阐述了当前先进控制系统的特点和优势,包括智能化算法、高精度传感器应用、远程监控与诊断功能等,通过实际案例分析,展示了创新控制系统在提高试验精度、缩短试验周期、降低能耗方面的显著效果,所以,对未来控制系统的发展趋势进行了展望,强调了其在提升设备性能和满足多样化试验需求方面的重要作用。

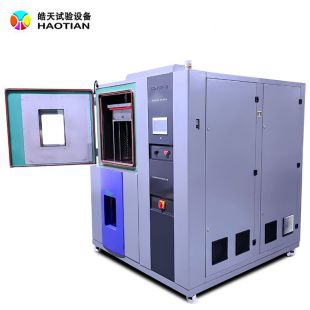

两槽式冷热冲击试验箱作为一种重要的环境试验设备,广泛应用于电子、汽车、航空航天等领域,用于检测产品在极端温度变化条件下的可靠性和稳定性,控制系统作为试验箱的核心部分,直接影响着设备的性能和试验结果的准确性,随着科技的不断进步,控制系统也在不断创新和发展,以满足日益严格的试验要求和提高设备的智能化水平。

传统的两槽式冷热冲击试验箱控制系统通常采用简单的PID控制算法,温度控制精度较低,响应速度慢,难以适应复杂的温度变化曲线,此外,传统控制系统的传感器精度有限,数据采集和处理能力不足,无法实时准确地监测试验箱内的温度和状态变化,同时,缺乏远程监控和诊断功能,使得操作人员必须在现场进行操作和维护,工作效率低下。

采用先进的模糊控制、神经网络控制等智能化算法,能够根据试验箱内的实时温度和状态变化,自动调整控制参数,实现更加精确和快速的温度控制。

应用高精度的温度、湿度、压力等传感器,提高了数据采集的准确性和可靠性,同时,配合高速的数据处理芯片,能够实现对试验箱内环境参数的实时监测和分析。

通过网络技术,实现了试验箱的远程监控和诊断,操作人员可以在办公室甚至通过移动设备随时随地监控试验箱的运行状态,及时发现并解决问题,同时,远程诊断功能还可以实现厂家对设备的远程维护和升级,降低了用户的维护成本。

配备了直观、简洁的人机界面,操作人员可以方便地设置试验参数、查看试验曲线和数据报告,同时,人机界面还提供了丰富的操作提示和故障报警信息,提高了设备的易用性和安全性。

以某电子企业的两槽式冷热冲击试验为例,采用了新型控制系统的试验箱在进行手机芯片的可靠性测试时,能够精确地按照设定的温度变化曲线进行控制,温度偏差控制在±0.5℃以内,大大提高了试验结果的准确性,同时,通过远程监控功能,技术人员可以及时调整试验参数,优化试验方案,缩短了试验周期。此外,新型控制系统的节能效果显著,相比传统控制系统,能耗降低了约20%。

借助人工智能技术,如机器学习、深度学习等,实现对试验箱运行状态的良好的预测和优化控制,进一步提高设备的性能和智能化水平。

除了温度控制外,未来的控制系统还将实现对湿度、压力、风速等多参数的综合控制,以满足更加复杂的试验需求。

采用开放式的控制系统架构,便于与其他设备和系统进行集成和数据共享,实现整个试验流程的自动化和智能化。

随着科技的不断进步和市场需求的不断变化,两槽式冷热冲击试验箱的控制系统在不断创新和发展,先进的控制系统不仅提高了试验箱的性能和试验结果的准确性,还为用户带来了更加便捷、高效的操作体验和更低的维护成本,未来,随着人工智能、大数据等技术的进一步应用,控制系统将朝着更加智能化、集成化和绿色化的方向发展,为各行业的产品研发和质量检测提供更加强有力的支持。

相关产品