摘要: 本文深入探讨了快速温变试验箱中非线性温变的热传递过程,通过对试验箱结构、工作原理的分析,结合热传递理论,详细阐述了非线性温变产生的原因和影响因素,同时,利用数值模拟和实验研究方法,对热传递过程进行了量化分析,为优化试验箱设计和提高温变控制精度提供了理论依据和实践指导。

快速温变试验箱作为一种重要的环境试验设备,广泛应用于电子、航空航天、汽车等领域,用于评估产品在温度快速变化环境下的可靠性和性能,然而,在实际运行中,试验箱往往会出现非线性温变现象,这对试验结果的准确性和可靠性产生了不利影响,因此,深入研究其热传递过程具有重要的理论意义和实际应用价值。

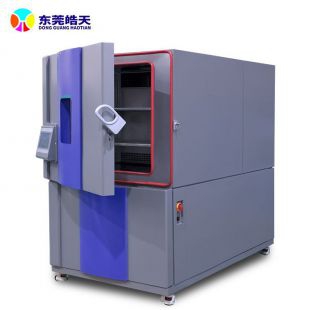

快速温变试验箱通常由箱体、加热制冷系统、风道、温度传感器、控制系统等部分组成。

通过加热制冷系统产生冷量和热量,在风道的引导下,气流在箱体内循环流动,实现温度的快速变化。

试验箱内部的结构材料具有一定的热容量,导致温度变化存在滞后现象。

加热制冷元件的布局不合理、风道设计不完善等因素,使得箱体内的热流分布不均匀。

在快速温变过程中,热辐射和热对流的作用会发生变化,影响热传递效果。

基于傅里叶定律,建立试验箱内部的导热方程,描述热量在固体中的传递。

利用牛顿冷却定律,分析气流与试验箱内壁之间的对流换热过程。

考虑斯蒂芬-玻尔兹曼定律,计算试验箱内部的热辐射交换。

采用有限元分析软件,构建试验箱的三维模型,包括箱体结构、加热制冷元件、风道等。

根据实际工作条件,设定温度、流速、热交换系数等边界条件。

通过模拟得到试验箱内部的温度场分布、热流密度分布等,揭示非线性温变的特征和规律。

搭建快速温变试验箱实验平台,安装温度传感器、数据采集系统等。

制定不同温变速率、温度范围的实验方案,进行多组实验。

将实验测量得到的温度数据与数值模拟结果进行对比,验证模型的准确性,并分析误差产生的原因。

改进试验箱的内部结构,如优化加热制冷元件布局、改善风道设计等,以提高热流分布的均匀性。

采用先进的控制算法,如模糊控制、预测控制等,对加热制冷系统进行精确控制,减小非线性温变的影响。

选用热导率低、热容量小的材料制作箱体结构,降低热惯性。

通过对快速温变试验箱非线性温变的热传递过程的研究,明确了非线性温变产生的原因和影响因素,数值模拟和实验研究相结合的方法为深入理解热传递过程提供了有力手段,基于研究结果提出的优化措施,为提高试验箱的性能和温变控制精度提供了可行的途径,有助于进一步提升产品的可靠性试验水平。