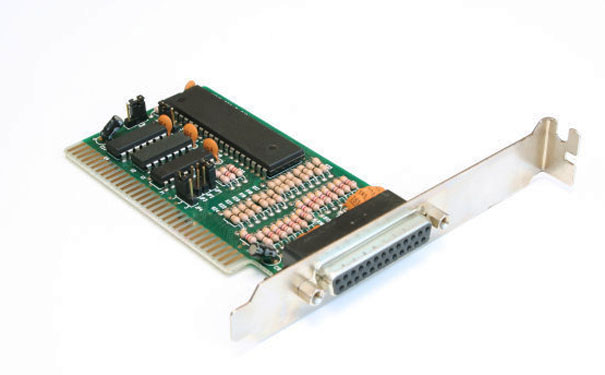

X射线在PCB和PCBA上具有重要的应用。编辑器将首先带您了解什么是PCB和什么是PCBA。

PCB是印刷电路板,也称为“印刷”电路板。 PCB是电子工业中重要的电子组件,是电子组件的支撑件,也是电子组件电连接的载体。 PCB已广泛用于电子产品的制造中,这就是为什么它可以被广泛使用的原因。

通常在SMT贴装车间,我们可以看到大量用于SMT装载的空PCB板。整个装配线不断运转,如何确保如此复杂的生产线的质量?众所周知,PCBA的包装检查在于对许多组件的检查。什么样的组件是合格的,应该使用什么方法来测试如此大量的组件?

日联X射线将带您了解PCBA印刷电路板的检查项目标准以及X射线检查设备可以完成哪些检查项目。

通常在SMT贴装车间,我们可以看到大量用于SMT装载的空PCB板。整个装配线不断运转,如何确保如此复杂的生产线的质量?众所周知,PCBA的包装检查在于对许多组件的检查。什么样的组件是合格的,应该使用什么方法来测试如此大量的组件?

SMT贴片车间PCBA板检验项目标准

1.空焊SMT零件

2. SMT零件焊点的冷焊:用牙签轻轻接触零件的销钉,如果可以移动,则为冷焊

3. SMT零件(焊点)短路(锡桥)

4. SMT零件缺失

5. SMT零件不正确

6. SMT零件的极性相反或错误会导致燃烧或爆炸

7.多个SMT零件

8. SMT零件翻转:文字朝下

9. SMT零件并排站立:芯片元件长度≤3mm,宽度≤1.5mm,不超过五个(MI)

10. SMT零件的墓碑:抬起芯片组件的末端

11. SMT零件的脚偏移量:侧面偏移量小于或等于可焊接端部宽度的1/2

12. SMT零件的浮动高度:组件底部与基板之间的距离

13. SMT零件脚高度倾斜:倾斜高度大于零件脚的厚度

14. SMT零件的后跟不平且不吃锡

15.无法识别SMT零件(打印模糊)

16. SMT零件的脚或身体氧化

17. SMT零件的机体损坏:电容器损坏(MA);电阻损坏小于组件宽度或厚度(MI)的1/4;任何方向的IC损坏

18. SMT零件使用非指定的供应商:根据BOM,ECN

19. SMT零件的焊点锡尖:锡尖的高度大于零件主体的高度

20. SMT零件吃的锡太少:最小焊点高度小于焊锡厚度加可焊端高度的25%或焊锡厚度加0.5mm,两者中的较小者为(MA)

21. SMT零件吃了太多的锡:ZD焊点高度超过焊盘或爬到金属镀层端盖的可焊接端顶部以进行接收,并且焊料接触组件主体(MA)

22.锡球/锡渣:每600mm2多于5个焊球或焊锡飞溅(0.13mm或更小)为(MA)

23.焊点上有针孔/吹孔:一个焊点的MI大于等于1(含)

24.结晶现象:PCB板表面,焊接端子或端子周围有白色残留物,金属表面有白色晶体

25.板的表面不干净:可以接受在长臂距离30秒内无法发现的不干净情况。

26.分配不良:胶水位于要焊接的区域,使要焊接的末端的宽度减少了50%以上

27,PCB铜箔翘皮

28. PCB裸铜:电路(金手指)裸铜的宽度大于0.5mm为(MA)

29. PCB刮擦:从刮擦中看不到任何基材

30. PCB烧焦:回流炉或维修后PCB烧黄时,PCB的颜色不同

31. PCB弯曲:每300mm的任意方向上的弯曲变形超过(MA)的1mm(300:1)

32. PCB内层分离(起泡):起泡和分层不超过电镀孔之间或内线之间距离的25%(MI)的区域;镀孔之间或内线之间起泡(MA)

33.有异物的PCB:导电(MA);不导电(MI)

34. PCB版本错误:根据BOM,ECN

35.金手指浸锡:浸锡的位置在板边缘(MA)的80%以内

了解以上PCBA板测试项目标准后,您可以更直观地发现X-RAY测试设备对PCBA测试项目的影响。大部分物品都可以用X射线检查设备检测到。

以上是X射线可以检测到的一些缺,X射线在PCBA包装检查中的意义非凡。可以说,没有X射线检查设备就没有优质的PCBA。作为X射线测试设备的专业制造商,日联科技完全可以满足制造商的需求。

X射线在这些半导体中的优势?

1.可不损坏样品进行检测

2.操作方便,效率高

3.分析结果可以保持直观的图像,便于观察和分析,制作报告和撰写文件

了解更多日联科技X-ray检测装备信息可以拨打全国服务热线:400-880-1456 或访问日联科技官网:www.unicomp.cn

评论

评论