引言

亚磷酸三苯酯简称TPP,又称三苯氧基膦,为亚磷酸酯类化合物,有光稳定效果,主要用于聚合物的抗氧剂和稳定剂,在各种聚乙烯制品中作鳌合剂,能使其制品保持透明度,并能YZ颜色变化。同时也是合成其它亚磷酸烷基酯的关键原料。适用于聚氯乙烯、聚丙烯、聚苯乙烯、聚酯、ABS树脂、环氧树脂等。此外亚磷酸三苯酯也用作阻燃增塑剂。

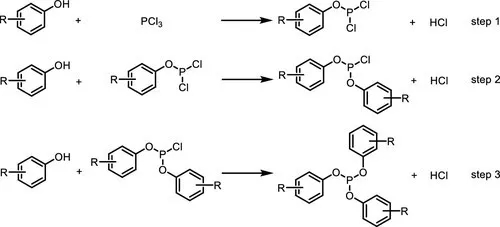

传统的TPP制法是将PCl3与苯酚在一定温度下反应后,由于苯酚和三氯化磷在高温下都容易挥发, 会导致物料损失,因此多采用三氯化磷过量滴加加入的方式,产物进行排酸和减压精馏制得。

图1. PCl3与苯酚反应方程式

但是该反应具有以下问题:

1、为放热反应,反应剧烈,放热量大,具有爆炸的潜在危险;

2、反应条件很难控制,由于PCl3采用滴加方式加入,反应时间长,并且容易引起反应器中PCl3浓度的不均匀分布,导致产率低, 放大生产难度大;

3、反应过程中产生HCL气体,反应体系酸度过高导致副反应发生;

4、产物易分解,影响收率。

由于工艺繁琐,能耗高,产率低,制造难度大,生产成本高等诸多问题。制约了TPP产品的进一步开发,目前TPP有供不应求的趋势。

微通道反应器优势

连续流微通道反应器在此类化合物的合成中,具有很大的优势:

● 首先换热效率高,使得超温得以控制,降低了爆炸风险;

● 持液体积小,反应停留时间很短,能有效降低产品的分解,获得更高的收率;

● 具有GX混合效率,反应物可以充分接触,反应效率高。

釜式实验反应条件探索

为了选择ZY反应条件,提GX率,研究者首先研究了三氯化磷与2,4-二叔丁基苯酚1a在釜式反应中的合成条件,为了克服反应介质的酸性 ,需要选用合适的碱性催化剂。

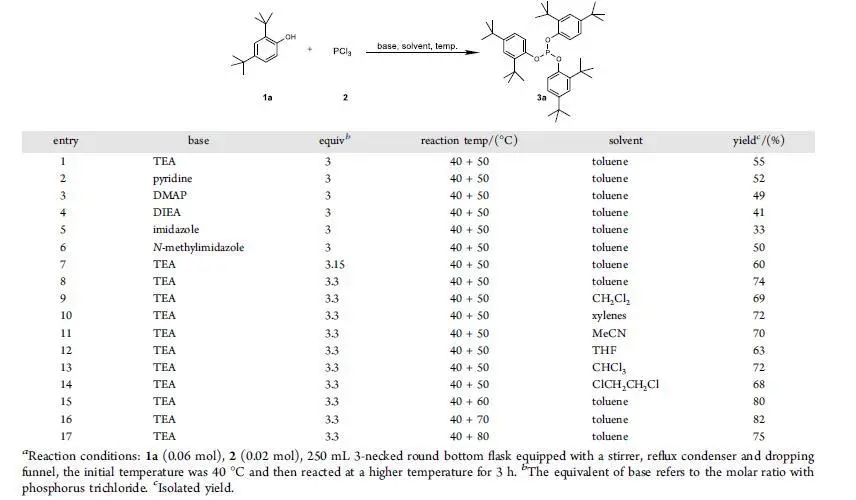

研究者选取了不同的碱、反应温度、反应溶剂和物料比进行实验,其结果如下:

图2. 三氯化磷与2,4-二叔丁基苯酚釜式反应结果

经过实验验证,3.3当量的TEA可作为最有效碱,甲苯作为溶剂时,收率ZG,反应温度提高到70°C时,产物的产率ZG为82%。

连续流反应工艺研究

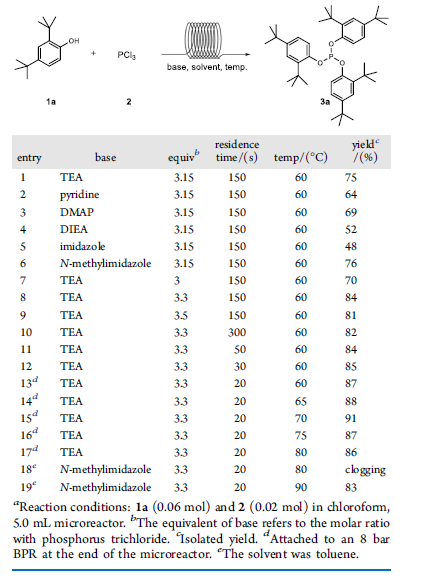

研究者在釜式实验结果的基础上,对该反应在连续流反应器上进行了实验,粗产物用异丙醇重结晶以获得纯化的产物。

图3. 连续流微通道反应实验结果记录

研究表明,使用TEA碱,20秒的停留时间就得到了91%的收率,比釜式反应的80%高了十几个点,效率和收率都有了很大的提高。

连续流工艺放大实验

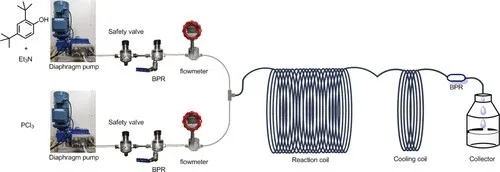

研究者又设计并组装了中试规模的设备(图4)。使用优化的反应条件进行了亚磷酸三酯的制备。

图4. 微通道连续流中试装置

在该中试装置中以20秒的停留时间获得了88%的产率的亚磷酸三苯酯。可以以高达18.4 kg / h的速率制备纯化的产品。

结果与讨论

● 使用连续流反应工艺很好地提升这类反应的收率,对于文章的目标底物,收率从82%提升至91%,极大地提高了效率;使用连续流反应器操作简单,易于放大;

康宁连续流微通道反应器技术应用探讨

● 康宁AFR在这类化合物的合成中有很多经验,应用康宁微通道反应器收率大都得到了显著提升。

例如:我们做过烷基类醇的反应,收率大幅提升20%, 而且反应温和,可以室温进行,而原工艺需要在低温下进行,对能耗的节省很明显。

● 通过康宁微通道反应器,实验室设备研究出的工艺结果,可无缝放大到康宁大规模生产型反应器,确保反应安全和性能重现性,消除中试环节;

参考文献:DOI: 10.1021/acsomega.0c00716

评论

评论