研究背景:

可见光催化具有绿色、低碳、可持续的特点,是21世纪非常具有挑战和应用前景的发展方向之一,但常规的釜式工艺由于反应容器体积和反应介质的影响,极大地限制了其工业化应用。

微反应器技术因其优异的传质和传热效率,持液体积小,安全性高等优势,使得这种新型技术的应用越来越广泛。将光催化和微反应器技术结合起来,从而获得一种可持续化,易工业化放大的新型光化学合成技术。

α-官能化的β酮酸酯是一类非常重要的分子结构单元,尤其是手性α-位羟基化的β-酮酸酯类结构广泛存在于具有生物活性的天然化合物、药物中间体中。

尽管诸多文献报道了用于合成此类化合物的多种策略,但是Z直接的制备方法是采用不对称催化β-酮酸酯的羟基化。目前已有文献报道的方法普遍存在一些阻碍其广泛应用的问题,主要是催化剂活性低、选择性不高、实验条件苛刻、不适于放大反应。

工艺研究:

大连理工大学化工学院精细化工国家ZD实验室的研究团队 ,选取了1-茚酮-2-甲酸金刚酯类衍生物(β酮酸酯类)作为底物,通过Corning AFR光化学反应器进行了可见光催化氧化的相关研究,同时也与传统的釜式工艺进行了对比。

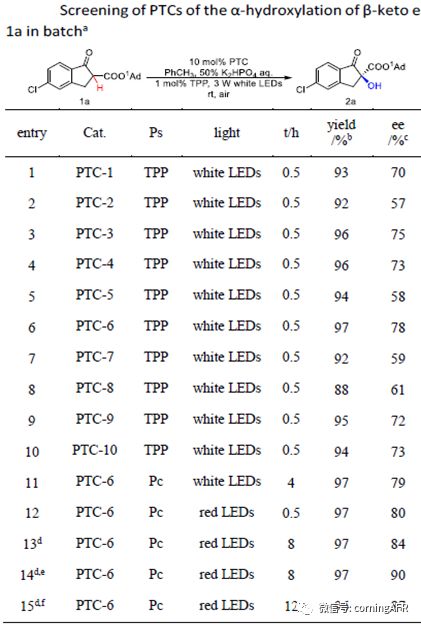

为了使得对比的效果更明显,更有说服力,作者首先进行了釜式条件下的的工艺筛选,如图1所示:

图1. 釜式条件下的的工艺筛选

可以看到,当使用催化体系PTC-6+Ps时,釜式条件,常温下,红光照射反应30分钟,转化率为97%,ee%值为80%;延长反应时间至8小时,可得Z优结果,转化率97%,ee%值可得90%。

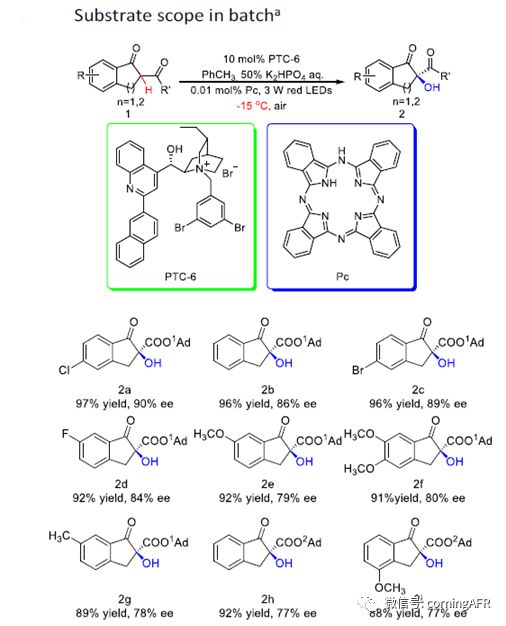

在确定了Z优反应条件后,作者又在该釜式工艺下进行了底物的拓展研究,结果如图2所示。

图2. 釜式工艺下底物的拓展研究

当底物(1a,1c,1d)苯环上为吸电子基团(Cl,Br,F)时,ee%值(84-90%)均比较优异;当底物(1e,1f,1g)苯环上有供电子基团(CH3,OCH3)时,ee%值(78-80%)均降低。此外,空间位阻(1h,1i)的增大也会降低产物的ee%值(77%)。

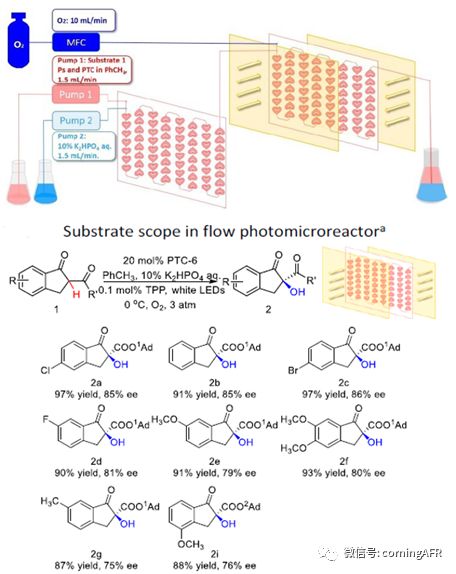

在确定了溶剂,催化剂,光敏剂体系等条件后,作者将其在Corning AFR的光化学反应器(图3上部分:流程图)上进行了对比试验。

图3. Corning AFR的光化学反应器初步对比实验

将底物,催化剂,光敏剂溶于甲苯中配制成有机相;将磷酸氢二钾溶于水中配制成水相;所得有机相和水相通过进料泵进入反应器;氧气则通过钢瓶和质量流量控制器进入反应器。同时对反应参数也进行了筛选。

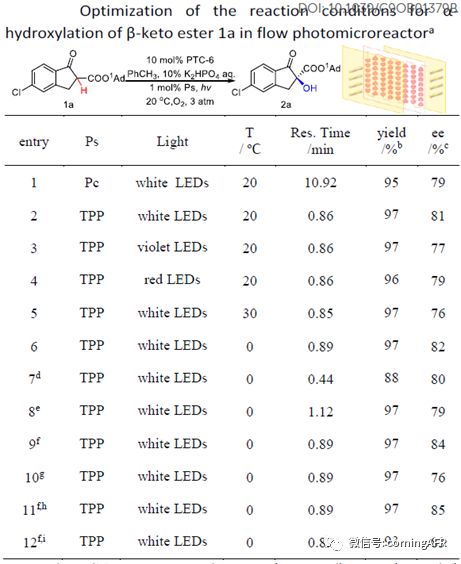

图4. 连续流工艺优化

结果如图4所示,有机相流速1.5ml/min,水相流速1.5ml/min,氧气流速10ml/min,背压3bar,在0℃下,白光照射54秒,即可获得97%的转化率,且ee%值可达85%。

可以看出,使用Corning AFR光学反应器,将反应时间从斧式工艺下的8小时缩短至仅需54秒。这是基于反应器优越的传质,传热效率以及优异的光利用率,能大大强化反应速率。

此外,作者也在Corning AFR上对反应底物进行了拓展,结果如图3所示,可以看到相比于釜式工艺,在大大缩短反应时间(54秒 vs 8小时)的前提下,依然获得了基本等同的反应效果。这也是归功于AFR优异的传质传热。

实验总结:

总体来讲,Corning AFR光化学反应器相比于传统的釜式反应器,能大大强化反应,加快反应速度,极大地缩短了反应时间。

此外连续流反应与间歇反应模式相比具有光照均匀,可连续化等优势,尤其适合可见光催化放大反应,有效解决间歇模式下光催化放大反应透光度降低和不均匀的问题。

参考文献:

Org. Biomol. Chem., 2019, DOI: 10.1039 /C9OB01379B.

评论

评论