仪器社区

项目需求:

1、流程:上料——切割——定型(可人工点焊组装,可自动)——机器人满焊——下料

2、材质:Q345钢,成品多种规格,按批次生产

3、成品尺寸:长度4米左右(Z长),宽度1.5米左右,高度在0.3-0.6米左右,钢板Z厚的50mm,焊接强度要求高

4、产量:焊接好的设备底板和上支架大概有5吨左右,成品每月至少生产500t

项目分析:

1. 综合客户需求情况,建议采用自动化焊接定型

2. 初步预计整条流水线长度在70米左右

3. 等离子切割可能不是很合适,因为等离子切割的Z大厚度是35mm

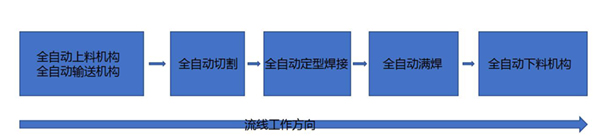

解决方案说明(流程):

流程说明:

1.钢板原材料需要运送至全自动上料机构处;

2.上料机(采用龙门架式)进行自动上料至输送机构平台;

3.输送机构送料至全自动切割机构起始点,切割机构按照要求进行自动切割(按焊接工艺及先后顺序进行合理切割);

4.切割后的材料自动进入全自动定型焊接平台,由一号机械手抓取材料至指定位置,二号机械手进行焊接,直至所有定型焊接完成后即可;

5.定型后自动进入全自动满焊工位,由焊接机器人自动进行满焊工作;

6.满焊完成后自动进入全自动下料机构,进行自动下料码放工作。

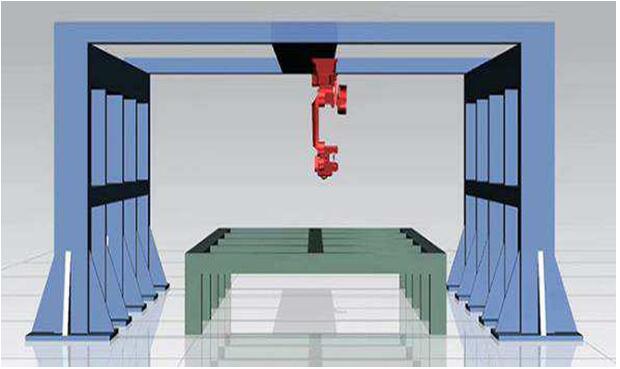

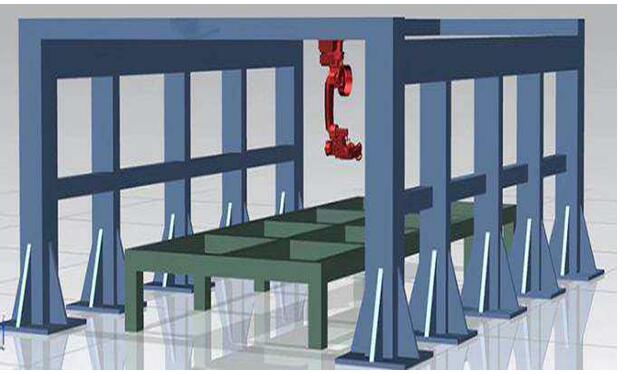

解决方案核心图:

方案核心说明:

1.图片效果是展示的该方案的核心部位(即满焊工位),其他工位图需要详细了解生产加工工艺后再次进行优化设计;

2.采用该龙门架式焊接方案的优点:机器人只需要一台、节约成本、空间利用合理、焊接尺寸大、产品尺寸更换也无需更换该机器人等优点。

评论

评论