企业性质生产商

入驻年限第10年

热变形维卡温度检测仪以50℃/h士5℃/h或120℃/h±10℃/h匀速升温。在试验期间,每隔6min温度变化分别为5C±

0.5℃或12℃±1C,应认为加热速率符合要求。

调节仪器使其在达到规定的压痕时,自动切断加热器并发出警报。

4.5.1加热浴,盛有试样浸入的液体,并装有高效搅拌器,试样浸入深度至少为35mm;确定选择的液

体在使用温度下是稳定的,对受试材料没有影响,例如膨胀或开裂等现象。当使用加热浴时,将测得靠近试样液体的温度作为维卡软化温度(VST)(见7.5)。

液体石腊、变压器油、甘油和硅油都是合适的传热介质,也可以使用其他液体。

4.5.2 烘箱,能使空气或氮气以60次/min的速度在烘箱内循环。每台烘箱的容积不少于10L,箱内空

气或氮气以1.5~2m/s的速度垂直于试样表面流动。

试验结果取决于循环空气或氮气与试样间的热传递速度。因试样相对较小以及试样下表面与试样

架接触的原因,所以空气或氮气的温度不应作为VST,而将靠近压针头的负载杆上或试样架上的传感

器所示的温度作为VST。

初始校准时,应通过试验证明,传感器所显示的温度与放在空白试样附近附加校正传感器所显示的

温度差在士0.1℃范围内。

商业用烘箱常常装有适合的空气或氮气循环装置。如果没有,必须通过装配垂直于试样表面的定向

循环气流板,以保证热传递速度。

4.6测温仪器

4.6.1加热浴,部分浸入型玻璃水银温度计或测量范围适当的其他测温仪器,精度在0.5℃以内。应按

照7.2要求的浸入深度校正玻璃水银温度计。

4.6.2与空气或氮气烘箱相匹配的测温仪器,精度在0.5℃以内。将传感器(热电偶或Pt100)放在靠近

压针头负载杆或试样架的适当位置。5 试样

5.1每个受试样品使用至少两个试样,试样为厚3~6.5 mm,边长10mm的正方形或直径10mm的

圆形,表面平整、平行、无飞边。试样应按照受试材料规定进行制备。如果没有规定,可以使用任何适当

的方法制备试样。

5.2 如果受试样品是模塑材料(粉料或粒料),应按照受试材料的有关规定模塑成厚度为3~6.5mm

的试样。没有规定则按照GB/T 9352、GB/T 17037.1或GB/T11997模塑试样。如果这些都不适用,可

以遵照其他能使材料性能改变尽可能少的方法制备试样。

5.3对于板材,试样厚度应等于原板材厚度,但下述除外:

a)如果试样厚度超过6.5mm,应根据ISO2818通过单面机械加工使试样厚度减小到3~

6.5mm,另一表面保留原样。试验表面应是原始表面。

b)如果板材厚度小于3mm,将至多三片试样直接叠合在一起,使其总厚度在3~6.5mm之间,上

片厚度至少为1.5mm。厚度较小的片材叠合不一定能测得相同的试验结果。

5.4所获得的试验结果可能与制备试样所用的模塑条件有关,虽然此依从关系并不常见。当试验的结热塑性塑料压塑试样的制备

GB

9352-8811Plasties-Compression moulding test

sperimens of thermoplastle materials

本标准参照采用国际标准ISO 293-1986(塑料一热型性材料的压型试样)。

1主题内容与适用范围

本标准规定了制备热型性塑料压塑试样和制备可用于机械或冲压加工成试样的压塑片料所必须遵

循的总的原则和步骤。

本标准的试验步骤不推荐用于热塑性增强塑料。

2引用标准

GB1800-79公差与配合总论标准公差与基本偏差

GB1031-83表面粗糙度参数及其数值

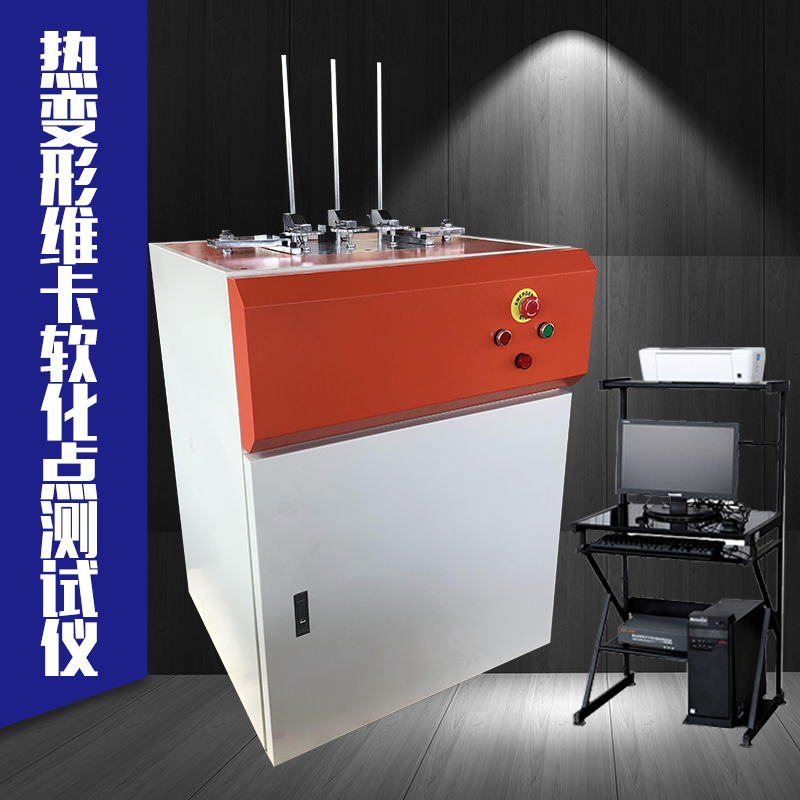

热变形维卡温度检测仪

为了本标准的实施,特应用以下定义,

3.1模塑温度:预热和模塑期间在接近模塑材料的区域测得的模具或压板的温度,

3.2 脱模温度:冷却结束时,在接近模塑材料的区域测得的模具或压板的温度。

3.3预热时间:在保持接触压力下,把模具内的材料加热到模塑温度所需要的时间,

3.4 模型时间:在保持模塑温度下,施加全压的时间。

孓5 平均冷却速率(非线性);以恒定冷流体进行冷却,用模塑温度和脱模温度之差除以将模具冷却至

脱模温度所需的时间,平均冷却速率用℃/min表示。

36冷却速率:在一定温度范围内,用控制冷却流体的流速得到的恒定冷却速率,使每隔10min与规

定的冷却速率的偏差不超过规定公差,冷却速率用℃/h表示

4设备

4.1模压机

模压机的合模力应能提供不低于10MPa的压力(合模力与施压方向模腔投影面积的比值),在整个

模塑期间,压力波动范围应在规定压力的10%以内。

对压板的要求:

.能加热到不低于240℃,

b.能按5.3.2冷却方法表中给定的冷却速率冷却。

模具表面任何部位间的温差在加热时不超过±2℃,在冷却时不超过士4℃.当加热和冷却系统设置

在模具内时,也应满足上述要求。

压板或模具的加热,可用高压蒸汽或通过适当管道系统传送的导热液或使用电加热元件进行;压板

中国石油化工总公司1988-04-06批准

1989-05-01实施GB/T 9352-2008/15O 293:2004

因此特别适于获得表面平整或内部不会产生空隙的试样。

4.2.2制造

模具应选用耐模塑高温和模塑压力的材料制造。为了得到表面状况良好的试样,模具与模塑材料

接触的表面要抛光(推荐表面粗糙度为0.16Ra见GB/T 3505-2000)。模具表面镀铬有利于试样脱

模。对于小尺寸的试样,强烈推荐有一个2”的斜度。

可在模具上钻盲孔,以便使用热电偶或水银温度计在接近模塑料的区域测量温度。

根据模压机的性能(见4.1),可在模具中装配类似于模压机压板上的加热和(或)冷却装置。抗机

械冲击、经热处理后控伸强度可达到2200MPa的合金钢,一般可以满足制造这种模具的要求。但在模

塑聚氯乙烯材料的特殊情况下,推荐使用经过处理其拉伸强度达到1050MPa的马氏体不锈钢。

4.2.3类型

4.2.3.1概述

根据材料相关标准规定或有关利益双方商定,使用相应类型的模具。

4.2.3.2港料式(画框)模具

使用这种模具时,过量的材料被挤出,冷却过程中模塑压力仅施加在模框上,不施加在材料上。由

于模塱件在冷却过程中收缩,其中心部分厚度要比边缘部分稍薄。如果粘附于模具上的塑料材料阻碍

收缩,直接模压的试样也会产生缩痕或空隙。

为了克服这些缺点,应优先从模压片材的中心部分冲切或机加工试样。

模塑试片可使用简易而经济的溢料式模具。该模具由两块模板和夹在其中的一个模框(见图1)组

成。上下模板可用抛光钢材或镀铬黄铜板制成,以利于脱模,厚度约为1mm~2mm。为防止塑料材料

粘到模板上可在材料上盖一层软质箔,如铝悄或聚酯膜。

不允许使用脱模剂。

模框的厚度应与模塑试片的厚度相适应,

模框尺寸的大小应保证在从模塑试片上冲切或机加工试样时,不使用其周边20mm宽的部分。

4.2.3.3不滋料式模具

这种模具(见图2)是由一个或两个阳模塞与一个阴模座装配而成,模塑和冷却期间,摩擦力忽略

不计,模具允许压力连续施加在模塑材料上。

模塑件的厚度取决于材料的数量、材料的热膨胀以及由于模具间隙造成的材料损失。损失量与材

料在选定的模塑温度下的流动,施加的压力,加压时间及模具结构等有关。

使用圆形的型腔便于正确引导在阴模内的阳模。推荐阴阳模的配合为H7/g6(见ISO 286-1),如

直径200mm的圆模腔,间隙为15 μm~90 μm。模具可装一个或几个顶针以便脱模,

在不溢料式模具内可使用薄垫片帮助控制模塑件的厚度,在冷却阶段开始时将其取掉。

5步骤

5.1模塑材料的制备

5.1.1颗粒料的干燥

按有关国际标准的规定或材料提供者的说明干燥颗粒料。如果没有说明,则在70℃±2 ℃的烘箱

内干燥24h±1h。CB/T9352-2008/ISO 293,2004

5.2模皇

将模具温度调节到有关国际标准规定或有关各方确认的模塑温度的±5℃以内。

将称量过的材料(粒料或预成型片)放人经预热的模具中。如果模塑粒料,确认其均匀地铺展在楔

具表面,熔鞋后,材料的盐要是够充满模腔,溢料式模具允许有约10%的损失,不溢料式模具允许有

技术参数及指标

1、温控范围:室温~300℃

2、升温速率:120℃/h [(12±1)℃/6min]

50℃/h [(5±0.5)℃/6min]

3 温度误差:±0.5℃

4、形变测量范围:0~10mm

5 形变测量误差:±0.005mm

6、形变测量显示精度:±0.001mm

7、试样架(测试工位): 4、6(可选)

8、试样支撑跨距:64mm、100mm

9、负载杆和压头(刺针)重量:71g

10、加热介质要求:甲基硅油或标准中规定的其它介质(闪点大于300℃)

11、冷却方式:150℃以下水冷,150℃以自然冷却

12、具有上限温度设定,自动报警。

13、显示方式:液晶中(英)文显示、触摸屏控制

14、可显示测试温度,可设定上限温度,自动记录试验温度,温度达到上限值后自动停止加热。

15、变形测量方法 高精度数显千分表+自动报警。

16、具有自动排除油烟系统,可有效油烟散发,时刻保持室内良好空气环境。

17、电源电压:220V±10% 10A 50Hz

18、加热功率:3kW