抛光粉通常由氧化铈、氧化铝、氧化硅、氧化铁、氧化锆、氧化铬等组份组成。不同的材料的硬度不同,在水中的化学性质也不同,因此使用场合各不相同。

抛光是光学零件加工中Z重要的工序,它直接决定了光学零件的产品质量。抛光粉的选择又是抛光工作中的重要环节,鉴于目前光学玻璃的型号较多,而铈基抛光粉的生产厂家亦众多,抛光粉的生产方法和制备工艺路线也不同,很难找到普适性的抛光粉。

抛光粉的质量指标很多,如抛光粉的铈及杂质含量、抛光粉的粒度、硬度、密度、粉的抛蚀率、粉的悬浮性以及抛光粉浆料的流变性等等。一般而言,抛光粉的物理指标要比其化学指标更为重要。抛蚀率是抛光粉的一项重要指标(尽管许多精密的光学玻璃加工并不希望抛光粉有很高的抛蚀率)。

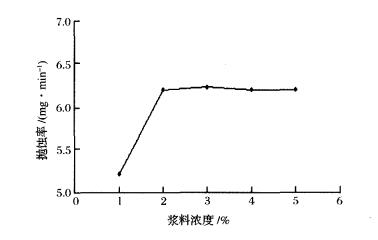

1、抛光粉浆料浓度与抛蚀率的关系

将抛光粉配制成不同浓度的浆料,对ZF6型光学玻璃抛光10min,结果见下图。

从上图可看出,抛蚀率随抛光粉浆料浓度的提高而有所提高,但并非浆料的浓度愈高抛蚀率愈高,当抛光粉浓度大于2%时抛蚀率并不随浓度升高而增大,这是因为抛光粉浓度达到2%时已经足以维持抛光所需要的抛光粉活性粒子。

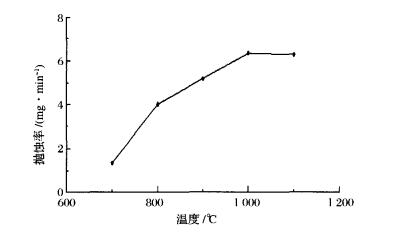

2、抛光粉灼烧温度与抛蚀率的关系

下图表明,与有些文献报道不同的是,抛蚀率的Z大值并不出现在700~800℃,其原因可能是抛光粉制备原料的来源不同以及化学成分不同。实际上,氧化铈在灼烧时随着灼烧温度的升高逐渐转化为面心立方体,温度愈高氧化铈结晶愈完全,晶粒的硬度越大,因而抛蚀率越高。

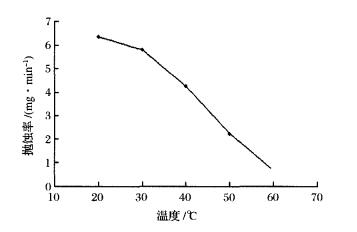

3、抛光体系的温度对抛蚀率的影响

抛光体系的温度对抛蚀率的影响见下图。

从上图可看出,抛光体系的温度对抛光粉抛蚀率的影响很大,当体系的温度上升时,抛光粉的抛蚀率急剧下降。这是因为,在抛光粉的水溶液存在下,玻璃表面产生以下水解反应:

Na2SiO3+2H2O=H2SiO3+2NaOH

BaSiO3+2H2O=H2SiO3+Ba(OH)2

PbSiO3+2H2O=Pb(OH)2+H2SiO3

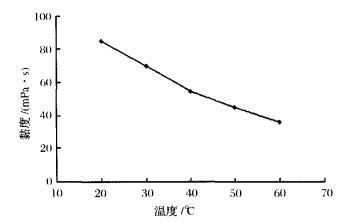

ZF6是一种常用的光学玻璃,其中构成玻璃网络结构的SiO2仅占30%左右,而PbO含量高达65%以上,因此,它的化学性质不稳定。在体系温度升高时水解反应加剧,反应产生的硅酸凝胶包裹抛光粉的粒子,减缓了抛光粉的磨削作用且减缓了水的水解反应。另外,当体系温度升高时,抛光粉浆料的表观黏度随之下降(下图),即相当于作用于玻璃表面的抛光粉有效浓度降低,故抛蚀率下降。

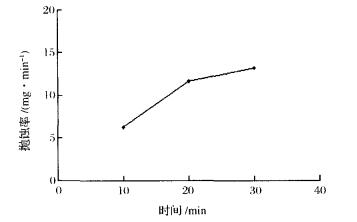

4、抛光时间与抛蚀率的关系

下图是抛光时间与抛蚀率的关系。随着抛光时间的延长抛蚀率有所增加,但是增加趋势不明显,这是因为随着抛光时间的增加,体系的温度也不断上升,我们从前面的分析可以看出温度的上升影响了抛蚀率,所以延长时间并不能有效地提高抛光粉的抛蚀率。

稀土抛光粉材料(也称研磨剂)是稀土类产品中的重要延伸产品之一,其被开发利用的历史长,性能优良,应用广泛,前景看好。

稀土抛光粉的生产工艺

1、高级铈系稀土抛光粉的生产

以混合稀土分离后的氧化铈,经过用物理加工方法,将原CeO2不具有抛光能力的材料变为硬度大,粒度分布合理,粒度较小,形成面心立方品系,且具有多棱角的材料。其主要工艺过程为:

原料(CeO2)→高温煅烧→水淬→水力分级→过滤→烘干→入库(高级铈抛光粉产品)

主要设备:高温电阻炉、水淬槽、水力分级机、真空吸滤器、烘干炉和包装机等。

主要指标:产品含CeO299%;稀土回收率约95%;平均粒径1-6µm(或粒度为200~400目);比重6.5~8g/cm3;适合于高速抛光之用。这种高铈抛光粉Z早代替了古典抛光的氧化铁粉(Fe2O3,也称红粉)。

2、中级铈系稀土抛光粉的制造

用混合稀土氢氧化物(REO65%)为原料,经过化学预处理后,再用碳酸氢铵为中间体(沉淀剂)转化后制造出中级铈系稀土抛光粉。其主要工艺过程是:

原料[RE(OH)3]→氧化→优溶→过滤→酸溶→沉淀→洗涤过滤→锻烧→细磨→筛分→烘干→包装→入库(中级铈系稀士抛光粉产品)

在用空气或氯气将三价铈氧化为四价铈后,使原含CeO2富集到含CeO280%~85%,以达到制成中级铈系稀土抛光粉产品。

主要设备:氧化槽、优溶槽、酸溶槽、沉淀槽、过滤机、煅烧机、球磨机、筛分机、烘干炉和包装机等。这些设备易于解决,实用可行。

主要指标:产品含REO大于90%,稀土回收率<95%;产丰品平均粒度0.4~1.3µm;比重为6~17g/cm3,该产品适合于高速抛光之用,比高级铈稀土抛光粉进行高速抛光的性能更为优良。

3、低级铈系稀土抛光粉的制备

以分组氯化稀土为原料,经用合成沉淀剂(中间体)进行复盐沉淀处理,再进行高温锻烧,细磨和筛分后制成产品。其主要工艺过程为:

原料(RECl3)→复盐沉淀→过滤洗涤→烘干→高温锻烧→粉碎分级→细磨筛分→包装→入库(低级铈稀土抛光粉产品)

主要设备:沉淀槽、过滤机、烘于炉、煅烧炉、粉碎分级机、球磨机、筛分凯和包装机等。

主要指标:产品含REO85%~90%,CeO245%~50%;稀土回收率大于95%;平均粒经0.5~1.5µm(或粒度为320~400目),比重为5.8~7.0g/cm3。该产品适合于眼镜片、黑白和彩色电视机显象管玻壳的高速抛光。

4、用高品位稀土精矿直接生产抛光粉

高品位稀土精矿为原料,经过细磨,筛分及蜡烧等作业后可制成中级铈稀土抛光粉产品。其主要工艺过程为:

原料(稀土精矿)→干法细磨→配料→混料→焙烧→磨细→筛分→包装→入库(稀土抛光粉产品)

主要设备:球磨机、提料机、焙烧炉、筛分机和包装机等。

主要指标:产品含REO大于95%,CeO2大于50%;稀土回收率大于95%;产品粒度为1.5~2.5µm:比重为5.6~6.3g/cm3该产品适合于眼镜片、电视机显象管的高速抛光之用。

工艺特点:工艺过程简便,作业较容易;设备易于解决、投资少;原料价廉,产品成本低;产品中含REO及CeO2较高,粒度均匀,具布良好的抛光性能心目前,我国生产的中级铈稀土抛光粉中,约90%是以分组氧化稀土和稀土精矿为原料,而且约70%是以稀土精矿直接生产的。

稀土抛光粉的应用

稀土抛光粉主要用于玻璃、水晶等制品的抛光,主要用户可分为光电子、饰品、建材、磨具四类。随着信息产业的快速发展,稀土抛光粉的市场需求也不断增加。

我国稀土抛光粉的主要用户是光学光电产业。玻壳厂一直是稀土抛光粉的Z大用户。LCD玻璃面板抛光粉是近年来稀土抛光粉的主要增长点,笔记本电脑、液晶电视、手机、数码相机、数码摄像机、MP3等电子产品的普及使得该类稀土抛光粉的需求不断增加,每年的需求量已超过2000吨,并继续快速增长。另外,用于光通讯元件、光掩膜、光储存介质(如玻璃磁盘)的稀土抛光粉的增长也较为迅速,将成为Z近几年的另一个市场增长点。

眼镜、表壳、饰品加工等传统行业是稀土抛光粉的另一大应用领域。眼镜和表壳加工行业的抛光粉用量分别为1000吨和500吨。

在建材领域,制镜、平板玻璃是传统的应用行业,每年的需求量在1000吨左右。Z近,微晶玻璃装饰材料是一个新的发展方向。在磨料磨具行业,稀土抛光粉主要用于玻璃抛光轮、抛光垫。

氧化铝为什么能做抛光粉?

1、微粉粒度均匀一致,在允许的范围之内;

2、有较高的纯度,不含机械杂质;

3、有良好的分散性和吸附性,以保证加工过程的均匀和GX;

4、粉末颗粒有一定的晶格形态,破碎时形成锐利的尖角,以提高抛光效率;

5、有合适的硬度和密度,和水有很好的浸润性和悬浮性,因为抛光粉需要与水混合。

氧化铝抛光粉的优点

高纯纳米α-氧化铝抛光粉,粉体平均粒径为20~40纳米,具有良好的微观形状,纯度高、粒度分布均匀等优点。

氧化铝抛光粉具有高渗透,高强度,高附着力,成膜活性,高耐候以及强触变等性能:

1、高纯度,有效减小对电子类产品沾污。

2、抛光材料高抛光速率,利用分散均匀纳米二氧化硅等粒子达到高速抛光目。

3、高平坦度加工,抛光是利用纳米SiO2等材料粒子,不会对加工件造成物理损伤,达到高平坦化加工。

氧化铝抛光粉主要应用于:餐具行业,饰品行业,汽车配件,光学镜片,机器电器配件等需要表面处理的行业。

玻璃抛光粉的主要成分大多为氧化铈。氧化铈抛光的精度比较好,特别是用在一些镜面抛光和抛光精度比较高的材质上。

玻璃抛光粉主要使用的方法:

1、火抛光,利用火焰对玻璃表面进行软化以及火力对玻璃的冲击,可以解决玻璃制品表面一些料纹但是处理后的玻璃表面平整度会有所降低。一般的空心器皿玻璃切割后口部比较粗糙可用此法抛光。

2、抛光粉抛光,利用抛光粉对玻璃表面的高速摩擦来祛除划痕,檫毛等等,能够Z大限度的提高玻璃的透光性和折射效果!在抛光前要先对抛光的部位进行砂带打磨,纯平面应用400目以上的金刚砂磨盘打磨。此种抛光方法的运用工具和材料很多,但效果Z好的还是羊毛轮+氧化铈(俗名、稀土抛光粉)。

3、酸抛光,利用酸对玻璃的腐蚀作用进行玻璃的表面处理,在抛光前同样需要对玻璃的表面使用砂带打磨,因为酸抛光可以将玻璃的厚度削减很多,但是并不一定能够全部的去除玻璃的纹路。它的配方根据玻璃材质的不同而转变。

德国Retsch(莱驰)高能球磨仪Emax

德国Retsch(莱驰)高能球磨仪Emax

德国Retsch(莱驰)PM400MA合金专用研磨行星球磨仪

德国Retsch(莱驰)PM400MA合金专用研磨行星球磨仪

德国Retsch莱驰XRD-Mill McCorone

德国Retsch莱驰XRD-Mill McCorone

德国Retsch莱驰SR300旋转敲击式研磨仪

德国Retsch莱驰SR300旋转敲击式研磨仪

德国Retsch莱驰SK300交叉敲击式研磨仪

德国Retsch莱驰SK300交叉敲击式研磨仪

德国Retsch(莱驰)GM300专家型刀式研磨仪

德国Retsch(莱驰)GM300专家型刀式研磨仪

德国Retsch(莱驰)BB300颚式粉碎研磨仪(机)

德国Retsch(莱驰)BB300颚式粉碎研磨仪(机)

德国Retsch(莱驰)PM400行星式球磨仪(机)

德国Retsch(莱驰)PM400行星式球磨仪(机)

德国Retsch(莱驰)PM100行星球磨仪(机)

德国Retsch(莱驰)PM100行星球磨仪(机)

德国Retsch(莱驰)RM200臼式研磨仪

德国Retsch(莱驰)RM200臼式研磨仪

加载中...

加载中...

已显示全部信息