乳化油是以稳定状态存在(不上浮,不凝聚)的微小油粒,粒径约在0.5~25μm之间,为淡褐色至深褐色液体或半固体,属于金属切削油的一类。作用以冷却为主,润滑为次,用于车制、锯断、钻孔、磨制等金属粗加工。

1、基础油对乳化油的稳定性的影响

乳化油储存期一般都要求一年以上,基础油必须具备较好的抗氧化性能。如果基础油的抗氧性能差,放置一段时间后被氧化,导致酸值增大,破坏了乳化油体系的平衡,使乳化油分层。

环烷基油和石蜡基油都可以用于配制乳化油。环烷基油对添加剂有更好的溶解性和更利于乳化,使用环烷基油配制乳化油使用乳化剂的量要比用石蜡基油少,而且环烷基油的凝固点很低,可以降低乳化油的凝固点。

但环烷基油的芳烃含量高,容易使操作者皮肤过敏而受到损伤。因此配制乳化油选择基础油Z佳的方案是环烷基油和石蜡基油混合使用,可以提高乳化剂的效率,降低乳化油的凝固点,对提高乳化油的稳定性有利。

2、乳化剂对乳化油稳定性的影响

乳化剂分阳离子型、阴离子型和非离子型三大类。阳离子型乳化剂与阴离子乳化剂彼此不相容,在乳化油中很少应用。市面上销售的乳化油绝大部分是有阴离子乳化剂和非离子乳化剂复配。要选用合适的乳化剂,首先要从乳化剂的HLB值考虑。

HLB值是乳化剂的亲油亲水平衡值,不同的基础油要达到乳化稳定所要求的HLB值也不同,而且乳化油的其他添加剂如润滑剂、防锈剂、消泡剂等虽然不是表面活性剂,但不同的类型和加入量的多少都会给体系的HLB值带来影响,所以不能仅依靠乳化剂的HLB值来计算乳化剂的加入量,必须通过配方的优化试验决定乳化剂的Z佳使用量。

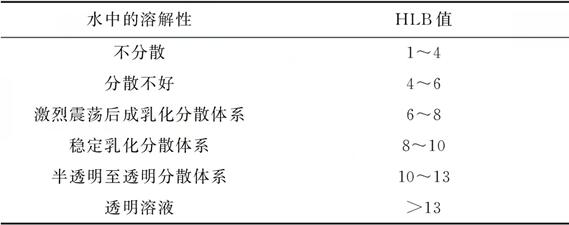

在选用乳化剂时有些乳化剂的HLB不太明确,可以通过乳化剂在水中溶解性来粗估计乳化剂的HLB值,见下表。

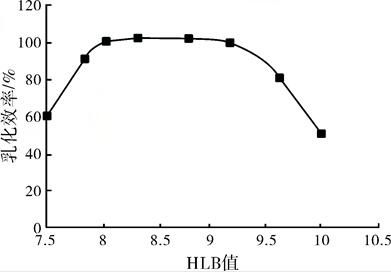

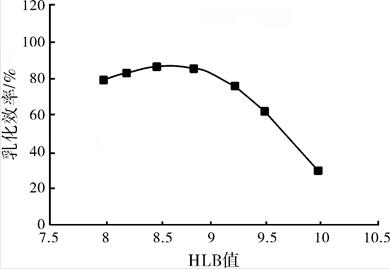

一般配制乳化油都要选用两个或两个以上的乳化剂。Z佳的乳化剂组合应该是在较宽的HLB值范围内都可以配制出稳定的乳化油。

上图显示的乳化剂组合可以达到的乳化效率,而且在乳化率达到80%以上时,HLB值得范围较宽。下图的乳化剂组合乳化效率达不到,乳化效率达80%时,HLB值范围较窄。很显然,用上图的乳化剂组合配制乳化油,由于有较宽的HLB值选择,对原材料的质量和数量的控制有较大的安全系数;在运输和储存过程中由于外界条件的影响或个别添加剂出现轻微变化也不至于使乳化油平衡破坏而出现分层现象,能有效提高乳化油的储存稳定性。

3、油性剂对乳化油稳定性的影响

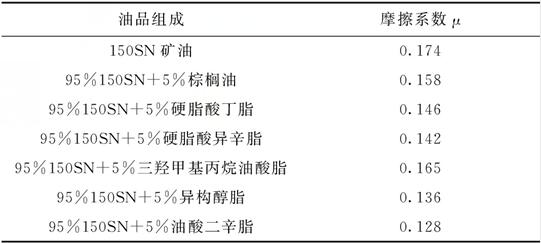

目前市面上销售的乳化油大多数使用脂肪酸皂、动植物油脂作油性剂,脂肪酸和动植物油脂一般都带有不饱和化学键,容易氧化分解,影响乳化油的储存稳定性。近年来各种合成酯进入金属加工润滑剂市场,其润滑剂性能与脂肪油相当。有些合成酯的摩擦系数比棕榈油还低,下表为几种油性剂的摩擦系数。选用饱和合成酯作油性剂有利提高乳化油的稳定性。

4、极压剂对乳化油稳定性的影响

乳化油经常使用硫化脂肪酸酯做极压剂,硫化脂肪酸脂稳定性比较差。有些硫化脂肪酸脂对杀菌剂很敏感,容易被杀菌剂作用而分解,使乳化油变质发臭。所以在选择硫化极压剂时,要十分注意体系添加剂之间的相容性。

1、药剂破乳法

药剂破乳法是向乳化液中投加药剂,破坏油珠的表面界膜,压缩双电层,使油珠聚集变大而与水分离。药剂破乳法主要有盐析法、凝聚法、盐析-凝聚混合法、酸化法等。

(1)盐析法:向乳化油废水中投加盐类电解质,破坏乳化液油珠的表面界膜及双电层结构,使油珠凝聚析出。盐析法破乳后析出油的油质较好,但出水浑浊,还需加凝聚剂进行澄清。

(2)凝聚法:向乳化油废水中投加絮凝剂,利用絮凝物质的架桥作用,使微粒油珠结合成聚合体。常用的的絮凝剂有明矾、聚合氯化铝、聚丙烯酰胺等。

PFS(聚合硫酸铁)作为破乳剂,具有投药量少、破乳后水质好、对pH值的适应范围比较广、形成矾花的速度快、颗粒大、沉降性能好等优点。因此是一种很有发展前途的破乳剂。根据有关试验研究:该破乳剂的Z佳投入量为每升乳化油废水投加40mL聚合硫酸铁;Z佳搅拌强度高速搅拌400r/min,低速搅拌为100r/min;低速搅拌的Z佳搅拌时间210s;高速搅拌的Z佳搅拌时间75s;Z佳沉淀时间4h。

(3)盐析-凝聚混合法:就是盐析法、凝聚法的综合利用,可取得更佳的效果。该方法先用少量的盐使乳化油珠初步脱稳,再加少量的絮凝剂,使之凝聚分离。此法析出的油质比盐析好,比凝聚法投药量少。

(4)酸化破乳法:一般是通过加酸,使乳化油中的脂肪酸皂转化为不溶于水的脂肪酸而分离出来。酸的投加量以使pH降至2以下为宜。待分离油后,再用石灰乳中和,使乳化油废水pH值达到6~8。

2、机械物理除油法

(1)离心分离法:借助于离心机械所产生的离心力,将油、水分离。离心法在实际废水处理中应用并不普遍。

(2)粗粒化除油法:乳化油废水通过一种填有粗粒化材料的装置,使乳化油废水中的微细油珠聚结成油膜,达到油、水分离的目的。此方法有当乳化油废水含油浓度过高时粗粒化材料易堵塞。

(3)超滤法:利用超滤膜孔径比油珠粒径小的特点,当乳化油废水通过超滤膜过滤器时,只允许水通过,而比膜孔径大的油粒阻拦,从而达到油、水分离的目的。与传统方法相比,此法的优点是不需加入其它试剂,无二次污染,不产生含油污泥,浓缩也可焚烧处理,设备费用低,且选择合适的工作膜处理后的出水一般可达到直接排放标准,或直接作为工业用水使用。但需对乳化油废水进行严格的预处理,同时膜的清洗也较麻烦。

(4)隔油法:利用油、水、渣的密度差进行重力分离。可除去60μm以上的油粒和乳化油废水中的大部分固体颗粒。隔油法主要用于去除浮油或破乳后的乳化油。

3、物理化学法

(1)气浮法:依靠空气泡的表面吸附油粒或悬浮物达到分离的目的,普通隔油法难以分离的细小油珠,可由气浮法除去。气浮法的优点是效率高、操作容易控制;缺点是占地面积大,药剂用量大。

(2)吸附法:利用吸附剂的多孔性和大的比表面积,将乳化油废水中的溶解油和其它溶解性有机物吸附在表面,从而达到油水分离。由于吸附剂一般较贵,吸附容量有限、再生困难,一般只适于深度处理乳化油废水中的微量油。

除了以上方法外,还有电解法等。尽管电解法除油效率高,但由于耗电量大,装置复杂,电解过程有氢气产生,易爆,在实际中应用不多。

在实际应用中,通常是2~3种方法联合使用。如盐析-酸化-沉降法、隔油-微絮凝法、盐析-气浮-吸附法等,这些工艺在乳化乳化油废水处理方面都已经有了实际的应用,并取得了很好的处理效果。

乳化硅油是含活性官能团的聚硅氧烷乳液,属于非离子型,稳定性好、不易燃、不挥发、无毒无气味、耐高温、耐腐蚀、抗氧化、可任意比例兑水稀释等优点。

乳化硅油主要用途:

可用于护发产品、皮革光亮剂、汽车、家具、地板、金属加工、聚氨脂、塑料、橡胶、玻璃、陶瓷、石材、纺织、造纸、木材等行业的脱模、上光、塑料薄膜的防粘作用、金属的防锈、洗发香波的柔顺梳理添加剂、清洁和防水和水性涂料的消泡剂等。

乳化硅油概述:

因为硅油具有耐高低温性、较低的玻璃化温度、较低的表面能、高度的疏水性等突出特点,从而在化妆品、涂料、织物整理剂、防水剂等领域内有着广泛的应用。因为硅油要在水中分散很难,从而使硅油在很多方面应用得不到拓展。而乳化硅油的成功制备为这一问题提供了解决的途径。

但目前为止,性能优良的乳化硅油依然是专家学者们一直致力研究的问题。因为硅油本身是不易被乳化的,乳液的黏度越高,就越难乳化。同时,硅油本身又是一种破乳剂和消泡剂,使乳液的稳定性较差。多年来,硅油的乳化使用不同的分散方式,或者添加有机溶剂,降低硅油的黏度,使其易于分散。但常出现的问题是能耗大,成本高,而且难以保障乳液的稳定性。

乳化硅油制备方法:

在烧瓶中加入适量的乳化剂和硅油,慢慢搅动使两者混合均匀,并将混合物加热到一定的温度,此时慢慢加入适量的水形成W/O型乳液,加水速度以水能被及时分散为合适。当乳液明显泛白后,再快速加入剩余的水,使其快速转相为O/W型乳液,以一定的转速共搅拌30min,按上述步骤完成后,即可制得乳化硅油。

乳化硅油是一种热力学不稳定的体系,乳液静置一段时间后,内相分散相很容易聚集析出,从而出现破乳的现象。影响硅油乳状液性能的因素有很多,主要有乳化剂类型的选择、乳化剂用量、搅拌速度、乳化时间、乳化温度等。

乳化柴油是将水和柴油通过乳化剂和乳化设备乳化形成的油包水(W/O)型乳液。长期以来各国科技工作者通过在柴油机上进行乳化油试验,表明使用乳化油时,氮化物排放量降低,烟度及排放颗粒也有所减少,可以降低污染物的排放并能提高现有柴油机的功率,具有明显的节油效果,同时柴油的积炭减少,活塞缸套的磨损下降燃油掺水不仅可以节能,且能达到环保要求,因此受到世界各国科学家的重视。

乳化柴油燃烧机理:

乳化柴油是指在柴油中加人既亲油又亲水的乳化剂,并加入一定量的水,经乳化设备的处理,使柴油和水转变成一种油包水(W/O)型乳状液。

当乳化柴油进入气缸后,随着气缸温度急剧升高时,水比油先达到沸点(油的沸点180℃以上),水先沸腾气化,形成极小的爆炸(“微爆”现象),生成二次雾化,使得乳化柴油二次微粒化微小油粒与空气接触的表面积大大增加,提高了柴油的燃烧效率。

微爆产生无数爆炸波,空气形成强烈的紊流,燃烧室内空气与油气分布更均匀温度场更均匀,燃烧速度加快,燃烧更充分,从而减少或消除了不完全燃烧,排烟损失降低,达到节能、环保的效果。

另一方面,柴油不完全燃烧排出的黑烟主要为CO和碳粒,柴油微乳液中的水在高温条件下气化,并与碳粒接触,发生水煤气反应,水煤气反应使CO和碳粒以CO2的形式排出气缸,黑烟排放量下降,大大降低了污染物的排放量。

另外,关于乳化柴油中水的辅助燃烧一直存在争议。在Ti、Ru、Fe等的催化作用下,水的分解温度可由2500℃降到300~500℃,水分解成H2和O2,H2参与燃烧,O2促进柴油自吸氧燃烧。

乳化柴油的制备方法:

乳化柴油属于热力学不稳定体系,分层速度与粒径分布有着密切的关系,良好的乳化设备能够有效的延长其稳定性。

乳化柴油常用制备方法有机械搅拌法和超声乳化法。此外还有膜乳法进气管喷水法、引汽乳化法等。机械搅拌法主要设备包括搅拌器、均化器和胶体磨等,利用高速剪切力,使油相和水相充分混合,达到乳化目的。

超声乳化法主要设备包括电超声乳化器、探头式超声乳化器和簧片哨超声乳化器等,利用超声波在介质中传递时所携带的能量,在油水界面上产生强烈的冲击和空化现象,使水分裂成小滴,均匀地分散在油相中。

上海昂尼AE500S-H (数显)套装三 50G高速分散乳化机

上海昂尼AE500S-H (数显)套装三 50G高速分散乳化机

上海昂尼AE300L-P 70/40G高速分散乳化机

上海昂尼AE300L-P 70/40G高速分散乳化机

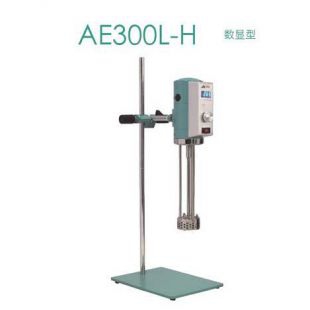

上海昂尼AE300L-H(数显) 70/40G高速分散乳化机

上海昂尼AE300L-H(数显) 70/40G高速分散乳化机

上海昂尼AD18套装一 8G高剪切分散乳化机

上海昂尼AD18套装一 8G高剪切分散乳化机

上海昂尼AD18套装二10G高剪切分散乳化机

上海昂尼AD18套装二10G高剪切分散乳化机

上海昂尼AD18套装三12G高剪切分散乳化机

上海昂尼AD18套装三12G高剪切分散乳化机

上海昂尼AD18套装四 18G高剪切分散乳化机

上海昂尼AD18套装四 18G高剪切分散乳化机

上海昂尼AD18套装五24G高剪切分散乳化机

上海昂尼AD18套装五24G高剪切分散乳化机

上海昂尼AD145S-P套装一 8G/10G超细匀浆机(手持式)

上海昂尼AD145S-P套装一 8G/10G超细匀浆机(手持式)

上海昂尼AD300L-H 套装一 (数显) 高剪切分散乳化机

上海昂尼AD300L-H 套装一 (数显) 高剪切分散乳化机

加载中...

加载中...

已显示全部信息