发布:

复纳科学仪器(上海)有限公司时间:

2023-12-01行业:

仪器仪表 仪器仪表显微 CT 技术在复合材料领域的应用分享

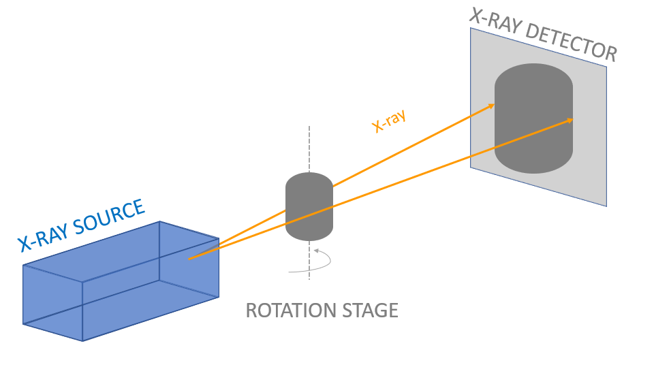

显微CT技术

显微CT 技术是一种非侵入性的三维成像技术,用于对微小物体的内部结构进行高分辨率的立体成像,其主要优点包括高分辨率、非破坏性、三维成像以及能够获得样本内部的详细信息。显微CT 技术在复合材料领域具有广泛的应用,主要用于研究和分析复合材料的内部结构、质量控制、性能评估以及缺陷检测。本文主要分享 NEOSCAN 台式高分辨显微CT技术在复合材料领域的应用案例。

复合材料可以根据增强材料的性质、基质材料的类型、制备工艺、应用领域不同来进行分类,按照基质材料的类型可以区分为:

聚合物基复合材料;

金属基复合材料;

陶瓷基复合材料;

复合材料因其高强度、轻质、抗腐蚀等特性,在各种领域得到了广泛的应用,包括航空航天、汽车制造、建筑、体育用品、电子设备等。

显微 CT 技术在复合材料领域的应用

01.聚合物基复合材料分析

碳纤维聚合物分析案例

碳纤维复合材料(Carbon Fiber Reinforced Composite,CFRP),又被称为碳纤维增强聚合物/塑料,主要由碳纤维和树脂基质两个组分构成。

在 CFRP 的制备和应用过程中,内部的孔隙和裂缝等缺陷可能对其强度和性能产生负面影响。此外,碳纤维的方向性、长度以及堆积密度等特性也对 CFRP 的性能产生显著影响。因此,准确评估和定量分析这些内部特征至关重要。

显微 CT(Computed Tomography)技术作为无损检测工具,提供足够的分辨率和精度,可以用来解析 CFRP 中的孔隙、裂缝以及碳纤维的取向和分布等内部特征。这种技术允许进行非侵入性的三维成像,通过获取样本的内部结构信息,有助于精确识别和定量测量潜在缺陷,从而为质量控制、材料设计和工艺优化提供重要支持。

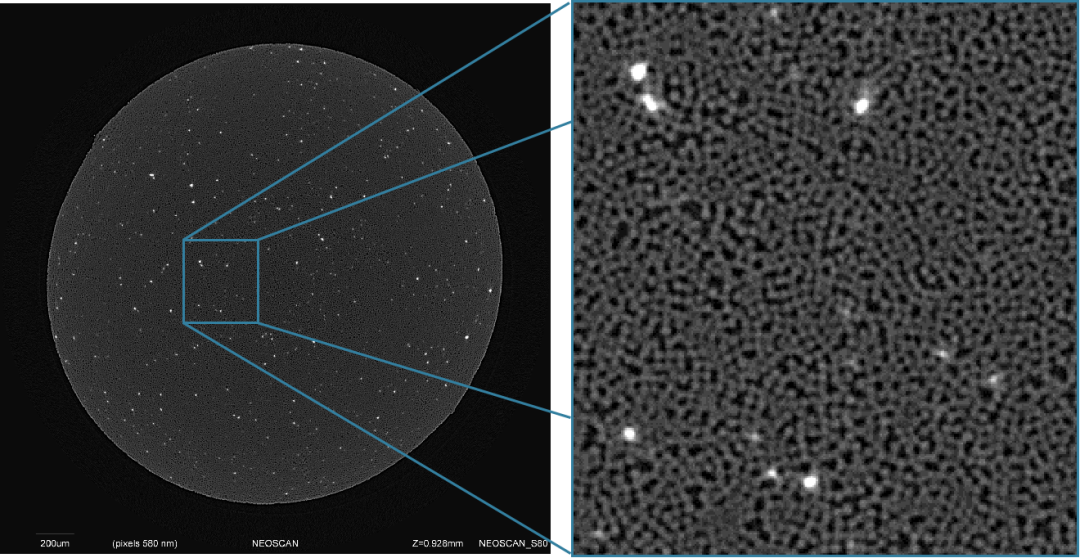

NEOSCAN N80 高分辨显微 CT具有 2μm 的空间分辨率,可实现单根碳纤维的可视化

在各个位置都提供清晰的图像质量:无错位、无环影

3D 打印聚合物分析案例

3D 打印聚合物材料通常由聚合物树脂或塑料制成,包括聚乙烯、聚丙烯、尼龙等,用于三维打印技术中的原材料。聚合物材料具备可塑性、可加工性和多样化等特点,可通过 3D 打印技术按照设计的三维模型逐层构建物体。

显微 CT 技术可用于分析 3D 打印材料的内部结构,包括孔隙度、结构一致性、层间结合质量等。3D 打印过程中可能会出现问题,如层间粘结不良、裂纹、孔隙等缺陷。显微 CT 技术可以用于检测这些缺陷,帮助改进打印参数和工艺以避免缺陷。显微 CT 可以提供材料分布的图像,帮助确定不同区域的材料密度和分布情况。同时可以进行尺寸测量、原材料质量控制。

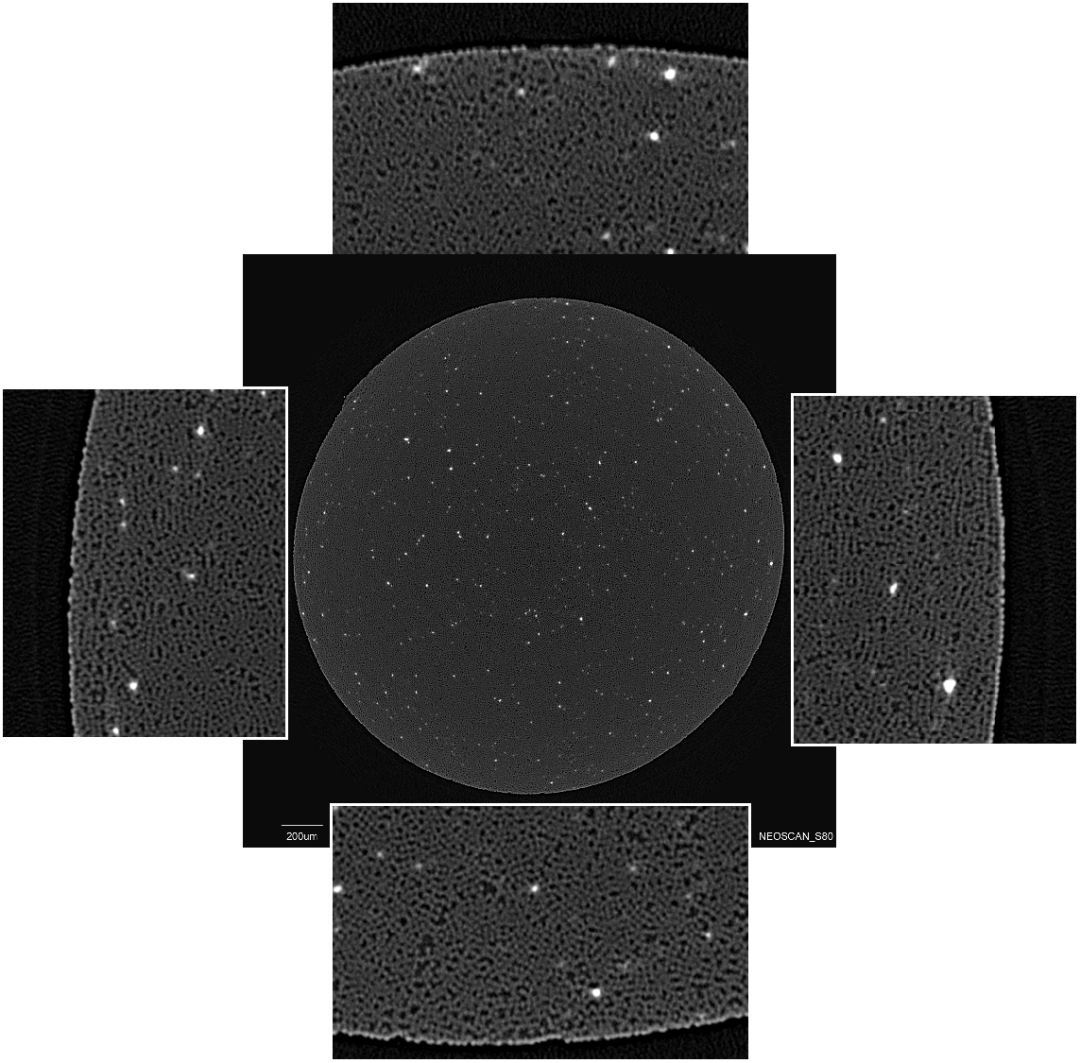

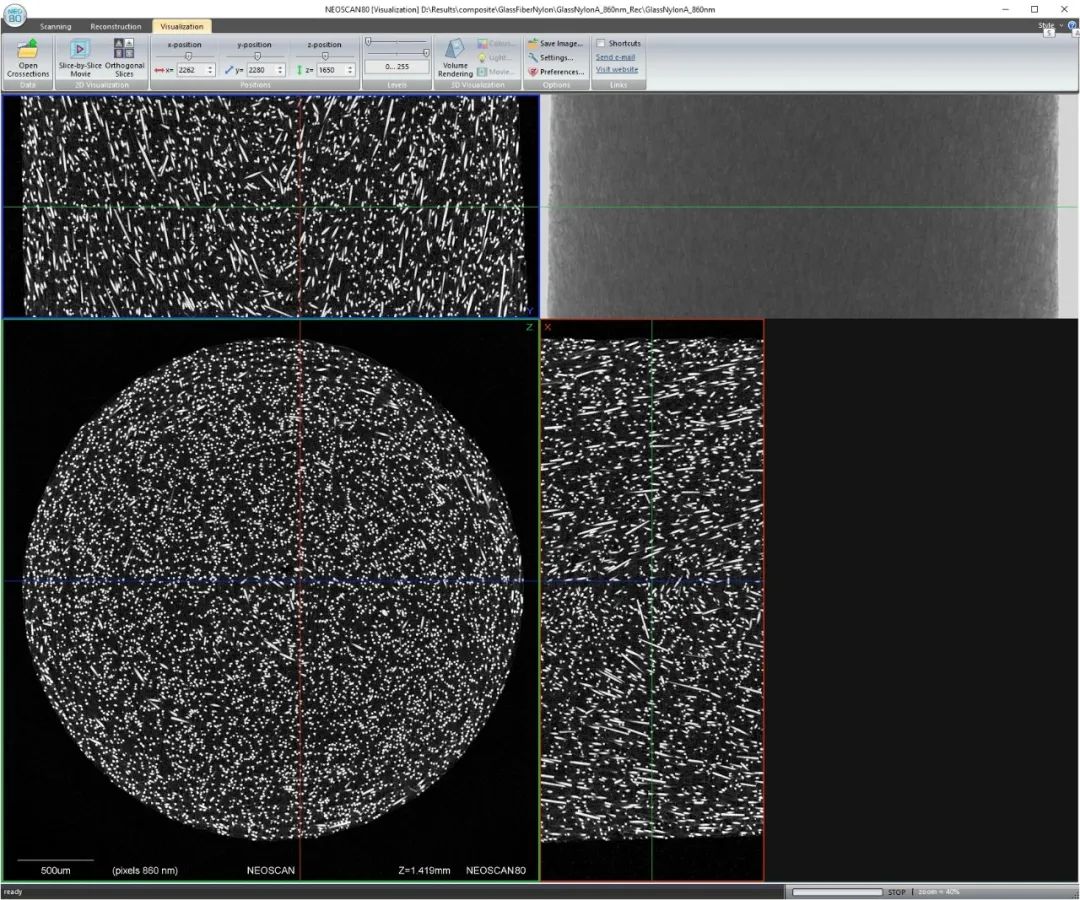

使用 NEOSCAN N70 通用型显微 CT 扫描,像素尺寸 8.5μm - 100kV - 1mmCu 滤片

使用 NEOSCAN N80 台式高分辨显微CT以 860nm 像素大小对玻璃纤维增强尼龙进行扫描

02.金属基复合材料分析

铝合金和钛合金都是广泛用于各种应用领域的先进材料,它们的轻质、强度、耐腐蚀性和生物相容性等特点使它们在现代工程和技术中发挥了重要作用。显微 CT 技术可用于检测铝合金、钛合金等其他合金材料中的内部缺陷,如气孔、夹杂物、裂纹和杂质。同时其高分辨率的三维显像,可用于分析晶粒结构、孔隙度分析、疲劳和损伤分析以及新材料的研发和工艺优化等。

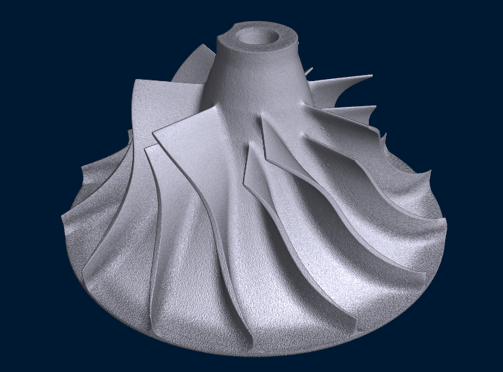

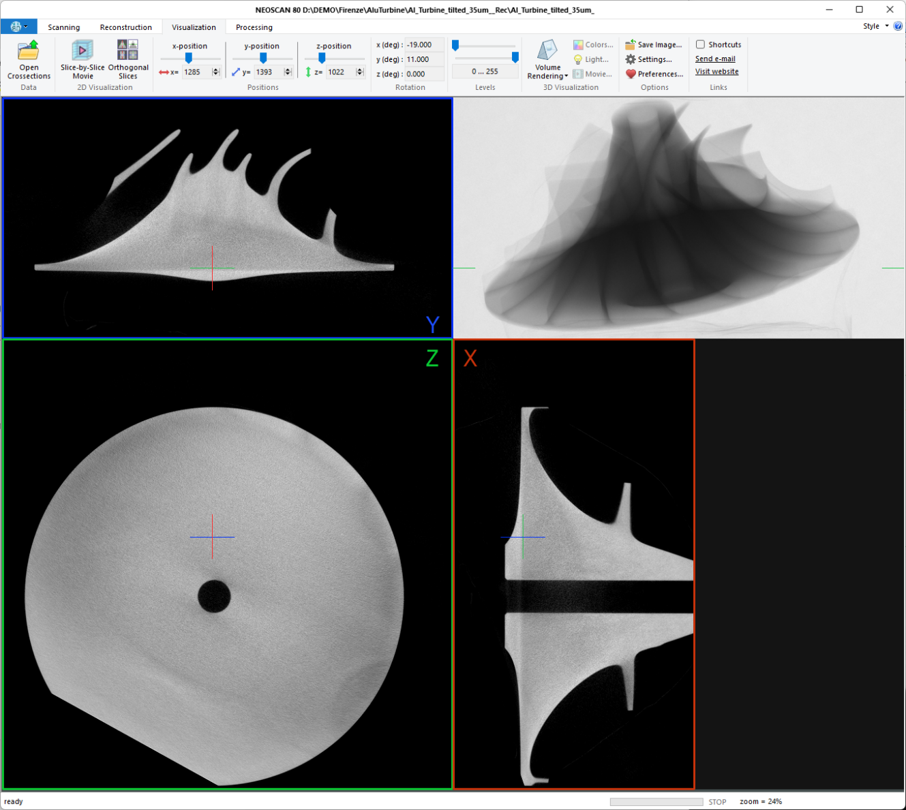

铝合金材料分析案例

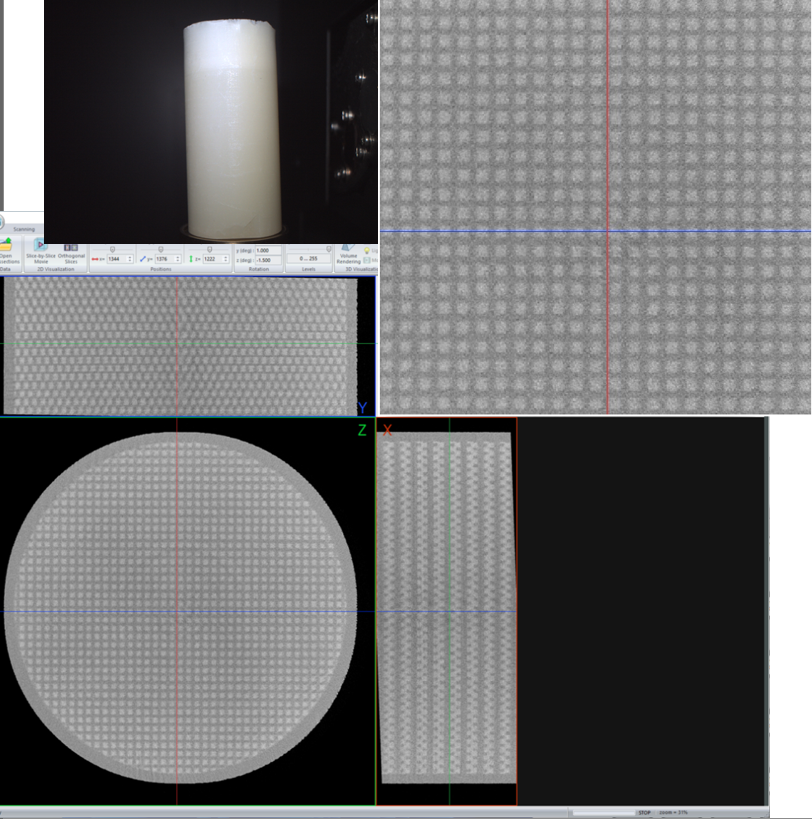

NEOSCAN N80 高分辨显微 CT 具备 110kV 的球管电压,可透过铝合金涡轮Z厚 7cm 的部分进行成像

像素尺寸 37μm - 110kV- 1mmCu 滤片

钛合金材料分析案例

像素尺寸 20 μm - 110kV - 1mmCu 滤片

无伪影的高质量图像

03.陶瓷基复合材料分析

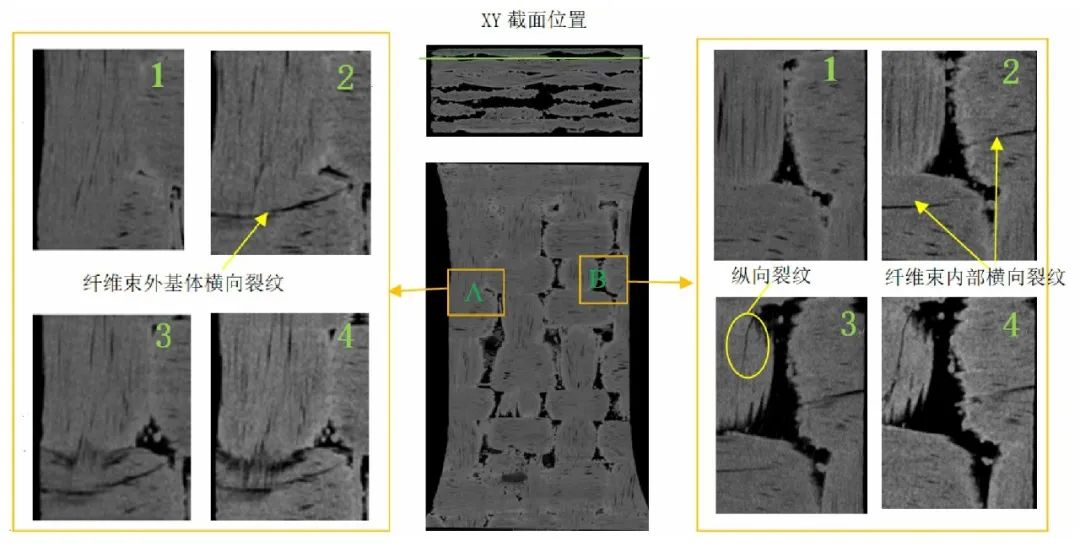

陶瓷基复合材料在制备过程中因为工艺的稳定性、周围环境的变化以及原材料等问题会产生一些缺陷,如裂纹、气孔、夹杂,这些缺陷会降低材料的性能。显微 CT 技术可对陶瓷基复合材料进行内部缺陷检测、孔隙和颗粒分析、晶体结构分析和渗透性分析,有助于改进材料质量、设计优化和性能评估。

使用显微 CT 对平纹陶瓷基复合材料 XY 截面损伤分析,图片来源于文献

参考文献

[1]刘海龙,张大旭,祁荷音.平纹陶瓷基复合材料CT原位拉伸试验[A].中国力学学会固体力学专业委员会、国家自然科学基金委员会数理科学部.2018年全国固体力学学术会议摘要集(上)[C].中国力学学会固体力学专业委员会、国家自然科学基金委员会数理科学部:中国力学学会,2018:18