发布:

复纳科学仪器(上海)有限公司时间:

2022-11-30行业:

地矿 综合引言

钢铁是机械制造、航天军 工、施工建设的基础材料,是国之重器,是国家工业化和现代化的重要保障。整个钢铁的生成过程包括勘察、采矿、选矿、炼焦、烧结、炼铁、炼钢、热轧、冷轧等步骤,涉及地质、采矿、选矿、药剂、冶金、检化验等专业知识,对设备、人员要求高,尤其是随着对高性能钢、洁净钢需求的增加,钢铁相关企业、研究单位对材料研发检测要求也不断提高。

非金属夹杂物检测

Phenom ParticleX 全自动钢铁夹杂物分析系统

在钢材中,非金属夹杂物(非主动添加)的存在通常对钢材的各相性能有不利的影响,它的存在会破坏金属基体的连续性,使夹杂物周围出现变形不一致,并且在夹杂物处容易产生应力集中,进而可能发展为微裂纹、裂纹。尤其是随新一代洁净钢、超级洁净钢概念的提出,对于钢材或者失效的金属零部件,一般都会进行非金属夹杂物的检测。传统的夹杂物分析是利用金相显微镜,按照形态和颜色将非金属夹杂物分为五类:硫化物类夹杂物(A类);氧化铝类夹杂物(B类);硅酸盐类夹杂物(C类);球状氧化物类夹杂物(D类);单颗粒球状类夹杂物(DS类)[1]。而扫描电镜法可以同时对夹杂物的尺寸分布、化学分类进行评级,利用能谱仪对夹杂物元素进行检测[2]。飞纳电镜提供全自动夹杂物分析系统 Phenom ParticleX,可以快速的提供关于球拍样、铸造样、Z 终产品试样中夹杂物尺寸、形状、图像和成分信息,帮助解决和防止因钢中夹杂物而引起的成本和质量问题。

扫描电镜下典型的非夹杂物形貌 (A) 和夹杂物形貌 (B)

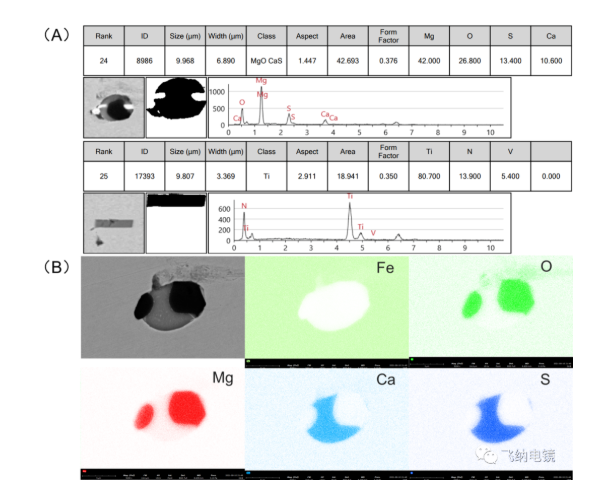

利用 Phenom ParticleX 夹杂物分析系统可以自动的进行夹杂物的识别、分析、数据采集和统计,输出夹杂物颗粒的形态、成分信息,高清的夹杂物照片和能谱分析结果保证了数据的准确性。并且自动分析结束后可以通过颗粒复位功能返回夹杂物所在位置,进行更详细的分析。如下图(A)所示为 ParticleX 自动分析系统识别并采集的夹杂物颗粒信息,图(B)为通过返回夹杂物颗粒进行 EDS-Mapping 的结果。

(A)Phenom ParticleX 自动采集的钢材夹杂物数据

(B)夹杂物颗粒的 EDS-Mapping 结果

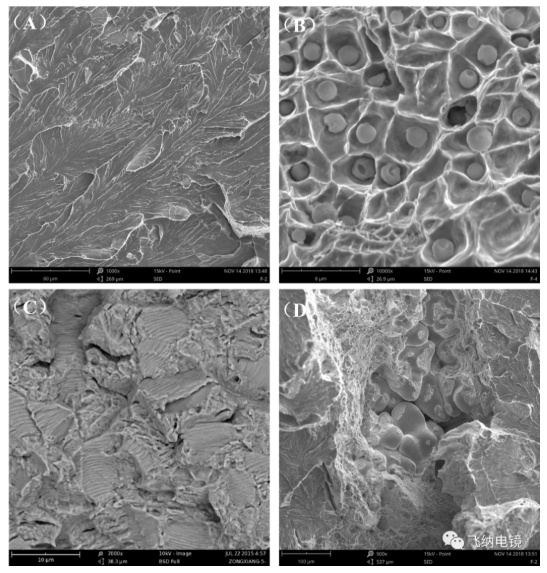

失效件断口分析

断口分析是金属材料失效分析的重要手段,为断裂机理和内部状态分析提供依据,不同的断口形貌往往对应这不同的断裂类型和机制,如象征韧性断裂的韧窝,出现穿晶解理/沿晶断口的脆性断裂,带有白点、鱼眼型穿晶断口的氢脆断裂等等。飞纳台式扫描电镜优秀的二次电子和背散射电子成像可以帮助用户快速的获得断口的形貌信息,通过对这些断裂特征的分析,能够很好的分析钢铁零部件的失效机理,反推产品性能,帮助优化生产工艺。如下图所示,(A)、(B)分别为典型的穿晶断口和韧窝断口,(C)为疲劳断口,(D)为铸造件的缩孔。

钢铁材料断口的扫描电镜图

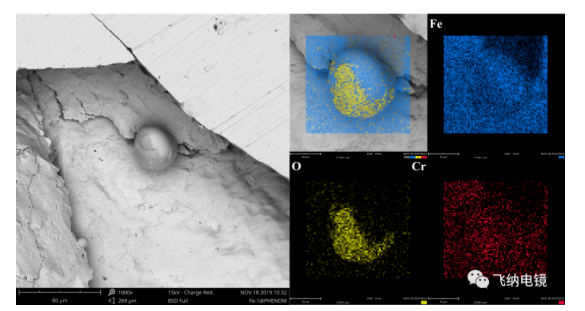

除了断口形貌外,由于钢铁材料中杂质元素的存在、成分偏析、夹杂物等异常点常常会导致应力集中,可以借助背散射电子和能谱分析对断口处的异常点进行分析,推断失效原因。如下图中为轴承钢断口扫描电镜(SEM)图,轴承钢是一种合金含量少、性能优良的钢材,其应用广泛,经过淬火加回火后,具有高而均匀的硬度。轴承钢的基本质量要求是纯净、组织均匀,通过对其断口处的异常点进行 EDS-mapping 后发现,在该处存在明显的成分不均的富集相,这可能是该轴承钢材料失效的重要诱因。

轴承钢断口 EDS 分析

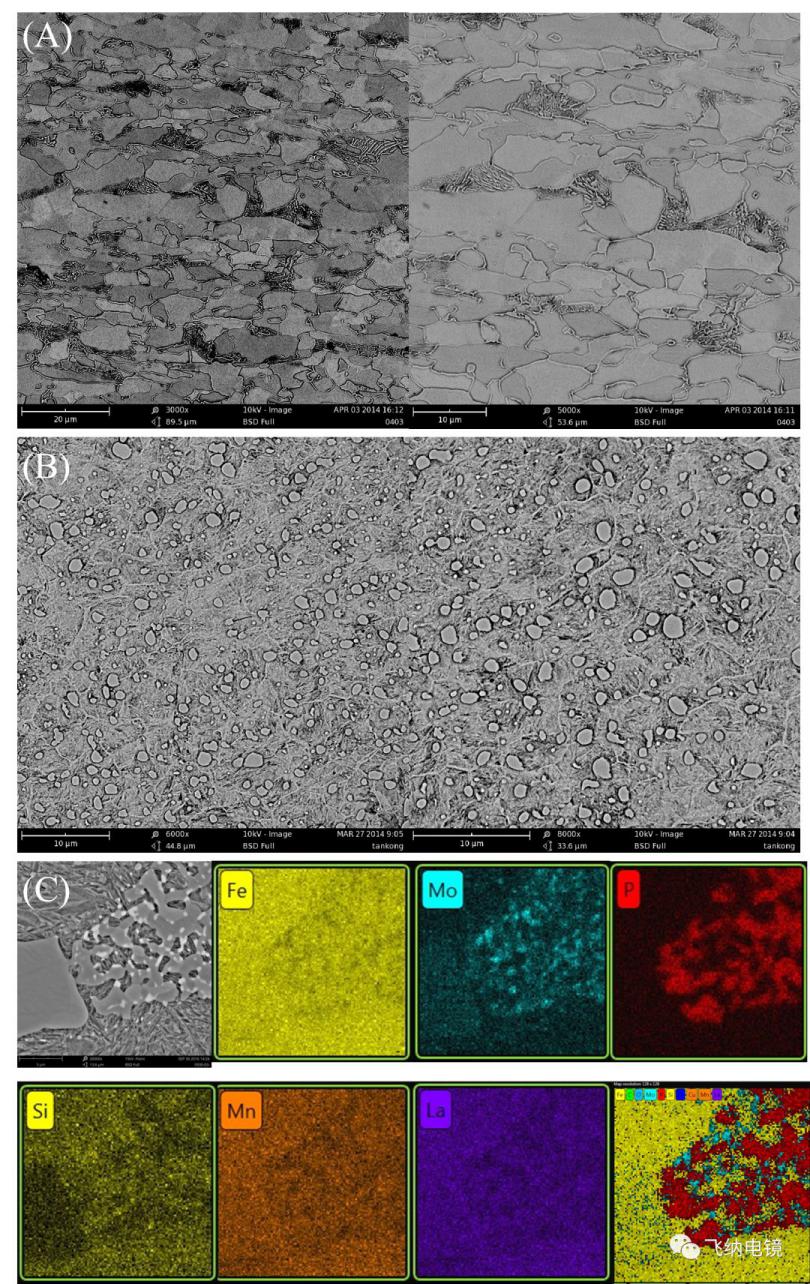

金相分析

金相组织的鉴定与检验几乎是金属材料必不可少的分析项目了,内部组织的种类、形态、数量都对材料的性能影响甚大。对于钢材而言,金相组织的检验既是其新品研发过程中判定产品是否达标的依据,也是钢材生成过程中工艺改进和质量异常判定的基础。扫描电子显微镜可以对金相组织的微观形态(二次电子信号)、成分衬度(背散射电子信号)和成分信息(能谱信号)金相检测,助力钢铁相关企业、研究单位的新品研发和工艺改进。如下图(A)、(B)分别为锰钢、鉻钢的显微组织图,(C)为钢铁显微结构的 EDS-mapping 结果,通过元素分布图可以了解各元素在不同组织中的分布状态。

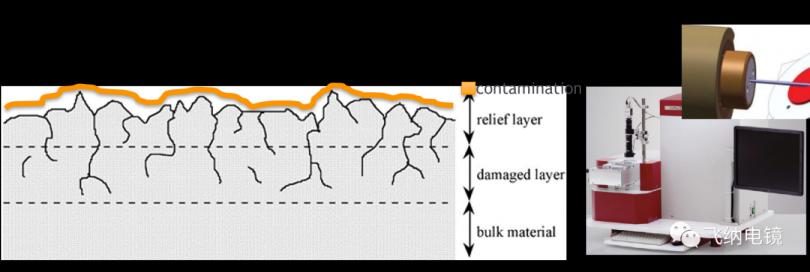

钢材金相样品的SEM显微组织图(A)/(B)和 EDS-mapping 元素分布图(C)进行金相观察的样品通常需要研磨抛光,但传统的机械抛光会留下应力破坏层,不利于晶粒结构如 ECCI 相的观察,需要进一步的腐蚀抛光或电解抛光,甚至离子抛光,以达到去除应力层的目的。

机械抛光留下的应力破坏层示意图(左)

离子研磨设备(右)

市面上的钢材产品都是多晶材料,在其表面露出许多晶界。晶界是原子排列较为疏松、紊乱的区域,容易产生杂质原子富集、晶界吸附、第二相的沉淀析出等现象,因此存在着显著的化学、物理不均匀性。在腐蚀介质中金属和合金的晶界的溶解速度和晶粒本身的溶解速度是不同的,在某些环境中,晶界的溶解速度远大于晶粒本身的溶解速度时,会产生沿晶界进行的选择性局部腐蚀,称为晶间腐蚀。受热 (如敏化处理)、受力(冷加工形变)而引起晶界组织结构的不均匀变化,对晶间腐蚀也有很大影响。晶间腐蚀发生后,金属和合金虽然表面仍保持一定的金属光泽,也看不出被破坏的迹象,但晶粒间的结合力已显着减弱,强度下降,因此设备和构件容易遭到破坏。晶间腐蚀隐蔽性强,突发性破坏几率大,因此有严重的危害性。对金相样品进行离子研磨后,可以很好的进行晶粒、晶界的形态、成分分析。如下图所示为 316 不锈钢的晶界结构(A)和晶界处的 EDS 分析结果(B),该结果清晰的展示了 Cr 元素在晶界处的富集。

316 不锈钢的 SEM 显微结构分析结果

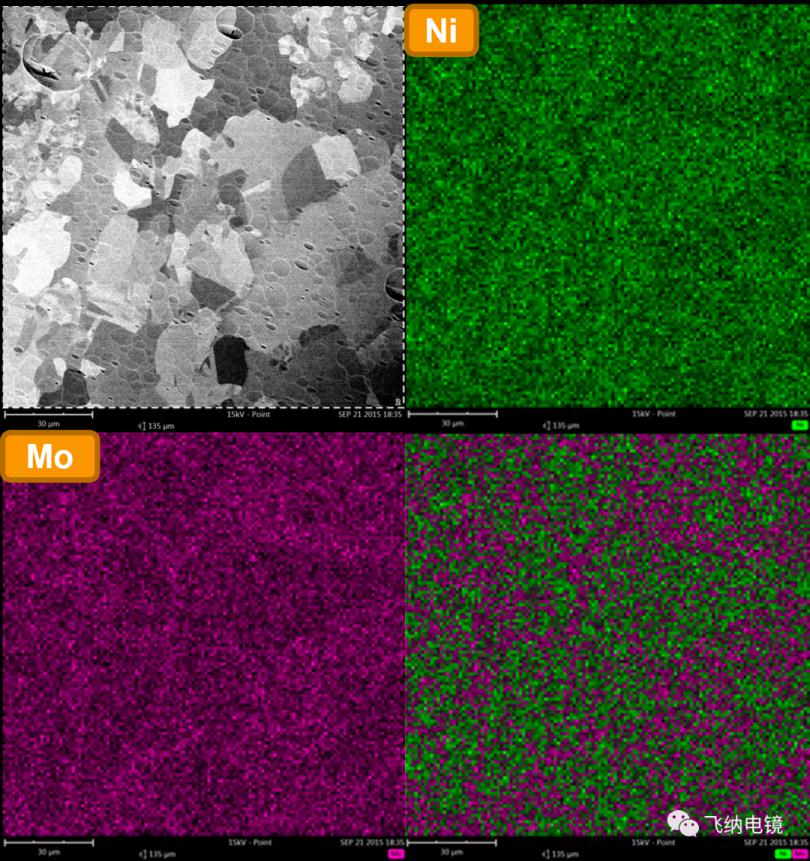

下图为 2205 不锈钢的 SEM 显微结构测试结果,2205 双相不锈钢是一种铁素体相和奥氏体相共存的不锈钢,兼具奥氏体的优良韧性、焊接性和铁素体的高强度、良好的耐氯化物应力腐蚀性能,其屈服强度是 300 系列奥氏体不锈钢的两倍。此外,该不锈钢还具有良好的切削加工性和导热性能,是一种真正的高性能结构材料,因此被广泛的应用于石油化工、化学品船、造纸以及海洋工程等工业领域。通过对离子抛光后试样的显微结构分析和 EDS 成分分析,可以清楚的观察到 Ni 元素和 Mo 元素在奥氏体和铁素体中的富集分布。

2205 不锈钢的 SEM 显微结构分析结果

副产物研究

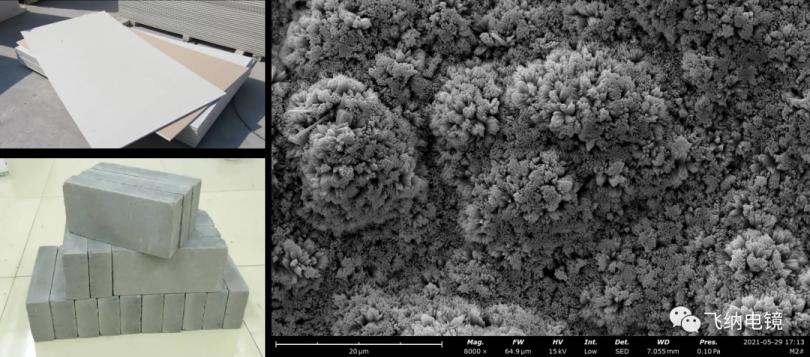

钢铁行业是能耗密集型产业,尤其是烧结过程中产生大量废气,钢铁冶炼过程中的烧结烟气属于排量大、污染物种类集中且浓度较高的一种工业废气,主要含有的大气污染物包括 SO2、NO、Hg 等重金属以及二噁英等有机污染物。为响应绿色生产,保持大气洁净,需要求对烟气进行除尘、脱硫、脱硝等处理[3]。因此,如何高效的对烟气脱硫,并实现脱硫产物资源化利用也是许多钢铁企业的研究课题。常用的烧结烟气脱硫方法包括湿法烟气脱硫、半干法烟气脱硫和干法烟气脱硫,利用脱硫产物可以制备石膏用于化工、建材、农肥等行业。下图所示为利用脱硫产物制备的建筑用石膏板、粉煤灰砖,右图为结晶石膏电镜图。

脱硫产物制备的石膏板(左上)和粉煤灰砖(左下)

及结晶石膏电镜图

飞纳台式扫描电子显微镜在矿物元素分析、钢铁金相分析、试样夹杂物分析、表面缺陷分析、钢铁零部件失效分析、微观组织分析、烧结烟气资源化利用等领域可以提供快速、可靠的材料检测方案,助力钢铁材料的生产研究和检测。

参考文献

[1] GB/T 10561-2005/ISO 4967:1998(E)

[2] GB/T 30834-2014

[3] GB/T28662-2012