应用X 射线衍射成像 (XRDI) 对深槽隔离结构中的材料应变进行表征

部门(BNSM),殷晓芾博士 译述

▼

关键词

XRDI, XRT, X射线衍射成像,X射线形貌相,深槽隔离结构,应变

X射线衍射成像 (XRDI)技术,亦称作X射线形貌相(XRT),可对高压器件中深槽隔离结构相关的硅晶格应变进行非破坏性成像。X射线形貌仪所得到的图像,在深沟槽附近的图像衬度颜色变化,意味着材料中存在着应变和缺陷。而后的缺陷蚀刻实验则验证了,XRDI图像上的衬度深色区域所对应的位错密度往往较高。

来自安森美(On Semiconductor)与布鲁克(Bruker)的研究结论表明,对于应用深槽隔离结构的高压器件,XRDI技术可成为其在优化设计布局和制程工艺上的有利工具。

功率半导体器件广泛应用于消费电子、汽车电子等各领域的产品中。垂直型双扩散场效应晶体管 (VDMOS, Vertical Double-diffused Metal-Oxide-Semiconductor, 图1) 是一种常见的高压器件。由于其具有低开关损耗的优点,因而常被应用于追求效率的高频系统。深槽隔离结构是高压器件生产中的一个关键技术,这种结构可以承受超过500V的绝缘电压。

图1 :VDMOS 器件的截面示意图。深沟槽环绕着每个器件提供高压隔离。

图2 : 扫描透射显微镜(STEM)图像在(a)低倍和(b)高倍下,显示硅表面由深槽隔离结构引起的晶格滑移而导致的台阶。台阶处的氧化物较薄,可引起栅极氧化物泄漏。

深沟槽由衬垫氧化层和多晶硅填充层构成 (图2)。多晶硅的使用是为了减少硅和二氧化硅之间由于热膨胀的不匹配而产生的应力。虽然多晶硅有助于减少应力,然而由于深沟槽的深度可达40 μm而衬底氧化层又可能有1 μm厚,因而材料内部仍旧存在相当大的应力。在高温循环过程中,这种应力可能导致材料内部位错和滑移线的生成,从而影响器件良率。X射线衍射成像 (XRDI,有时用X-ray topography一词指代) 通常应用于检测硅晶片中局部应变和其相应的缺陷。已经有研究证明,XRDI 可以应用于对高温退火造成的硅片边缘滑移带进行检测表征。本研究发现 XRDI可用于检测功率半导体器件中深槽隔离结构内的材料应变情况,XRDI图像的衬度颜色变化与缺陷蚀刻法得到的材料内部位错和滑移缺陷相关。

本研究中,VDMOS器件采用0.18 μm工艺制造在200mm的硅晶圆上 (图3)。硅晶圆上蚀刻深沟槽深度约40 μm,衬垫二氧化硅层由热氧化层和化学气相沉积层组成,并填充多晶硅。多余的多晶硅通过化学机械抛光去除。之后,晶圆经过一系列注入和高温退火步骤,形成阱和高压区,并执行标准CMOS工艺,包括栅极制作、侧墙形成、源极/漏极注入、硅化和金属化。晶圆在栅极氧化层形成之前,以及历经完整CMOS工艺流程后,进行XDRI检测。

图3 :具有深槽隔离结构的 VDMOS 器件的扫描电子显微镜(SEM) 截面图

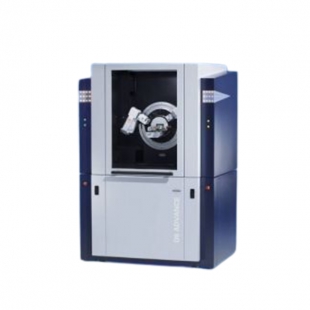

图4 : (左) Bruker JV-QCTT 透射式X射线形貌仪及 (右) 其原理示意图。缺陷所在的位置深度信息,可通过特殊的截面测量模式结合衍射束在探测器的位置来获得。

所有的XRDI测试均在Bruker 公司所生产的JV-QCTT透射式X射线形貌仪上完成。该机型配备Mo靶,并使用透射式衍射几何 (图4a)。在本研究中,对晶圆的Si (004) 面进行了扫描检测。样品的对光校准,完全由机台内置的自动化程序自动完成;数据采集时,光源、探测器保持相对位置不动,晶圆样品在样品台上按照设定的扫描程序自动移动,完成全部测量。采集到的数据由专门的图像处理软件自动拼接,得到最后的结果图像。对于整个VDMOS的器件晶圆,使用像素分辨率为75μm的快扫相机,进行快勘模式(survey mode)的全片快速扫描,可得到关键缺陷的信息,例如滑移线等;对于深槽隔离结构,则可使用像素分辨率为10μm的高清相机,进行细检模式(high resolution mode or inspection mode)的高清扫描,得到所选区域的详细信息。一般来说,高应变区域材料的衍射强度要比低应变区域的衍射强度要大。在XRDI图像中,衍射强度越大则图像上相应的衬度颜色也就越深。因而,XRDI图像上衬度颜色深色的区域可以解释为材料应变较大的区域,且衬度颜色非常的深的区域常常与缺陷相对应。

JV-QCTT可实现一种特殊的横截面扫描模式,在不破坏晶圆的情况下,得到缺陷/应力区在晶圆深度方向上的位置信息。在横截面扫描模式下,由于特殊的扫描设定,使得相机上不同位置的图像可对应晶圆厚度方向上的不同深度 (图4b)。多个横截面的图像则可通过图像组合、正交投影等图像重构步骤,得到特定扫描区域的不同深度所对应的缺陷分布图像 (图5)。使用这种扫描模式,可以确定缺陷应力场是位于晶圆的表面、中间还是背面。例如图5b中,晶圆表层图形区的线状缺陷以及应力区非常明显;而图5c中的晶圆边缘的点状缺陷,则大概率是在流片过程中由晶圆背面的夹具造成的。

图5 (上): XRDI可得到晶圆不同深度的材料应变信息。(a) 对于特定区域的多个横截面扫描图像的组合示意图;(b)对组合图像重构得到的晶圆表层的信息图像;(c)对组合图像重构得到的晶圆背面的信息图像。图像(b)和(c)所对应的取样的厚度约为晶片厚度的 20%。图6 (下): 快勘模式得到的整片晶圆图像。(a)历经部分CMOS工艺的晶圆,(b)未图形化的晶圆。

经XRDI检测之后,晶圆表面的位错又通过腐蚀法,由光学显微镜进行检测。腐蚀前,样品表面的薄膜首先被去除以暴露硅表面,之后经蚀刻液(HF:HNO3:CH3COOH:H2O)腐蚀表面约5μm的硅。

对于历经了部分CMOS工艺的晶圆,进行整片的XRDI快扫勘测。从得到的图像中可以看出,图像上的深色衬度区域与晶圆表面的图形有关(图6a)。如果仔细观察,还能够发现一些径向上的衬度变化。这种径向上的衬度变化,在未图形化的晶圆测试中非常明显(图6b)。这种变化,很可能是由氧沉淀引起的。而在高清细扫检测模式下,晶圆表层下方约60 μm深处的深色衬度区则与深沟槽有关(图7)。这表明在这些区域的硅存在着应力。

此外,深色衬度与深槽结构的对应关系不仅仅是深沟槽内单晶硅的缺失而引起的。实际上,深沟槽内的缺陷/高应变会使得该区域的X射线衍射强度有所增强(图8)。XRDI图像中的颜色衬度是反转的,因此探测器检测到的高衍射强度对应着图像上颜色较深的衬度区域。带有网格叠加的高倍XRDI图像(图9)显示,阵列内的硅的应变大小存在着起伏。图像上衬度颜色非常深的区域对应着高应变区域并从该深沟槽扩散到相邻单元。这些深色区域可能是深沟槽工艺造成的缺陷。

图7 (左): 栅极氧化物形成前深沟槽阵列的XRDI图像。亮黄色区域显示了4×26个器件阵列的轮廓,每个器件都被深槽隔离结构包围。XRDI图像中深沟槽阵列所对应的深色衬度区域表明在该处存在着应变硅。图8 (中): X射线衍射强度增强与应变硅关系示意图。图9 (右): 高倍XRDI图像与深沟槽图形叠加的图像。

XRDI的横截面图显示了晶圆厚度方向上的衬度差异(图10)。晶圆表面部分的深色衬度区域对应着深沟槽在晶圆上的分布位置。横截面图像中的深色衬度条纹与晶圆表面(100)面有约54°的夹角并呈柱状,这表明应变是沿[111]方向传播。图像衬度总体上来说在晶圆表层较颜色浅(硅应变较小),而在晶圆底部较颜色深(硅应变较大),这有可能是由于外延硅层中的应变较小,而硅衬底中由于氧沉淀而应变较大。

图10: 深槽隔离结构区的XRDI横截面图。晶圆表层区域的整体图像衬度,除了应对深沟槽的位置区域外,衬度颜色较浅。晶圆表层厚度约60 μm的区域(红框内区域)用于生成深槽隔离结构区域的XRDI图像。

历经部分COMS工艺的晶圆表层厚度约60 μm的区域的XRDI图像,由不同位置的多个横截面XRDI图组合,并通过正交投影等图像处理后得到(图11)。在所有样品中,深沟槽阵列附近的像素衬度相较于周围区域(非深沟槽区)总是颜色较深,表明了硅应变的存在。此外,每个阵列内部的衬度不尽相同,每个阵列中各自深色衬度区域位置的变化,表明不同阵列内的缺陷位置是不同的。

图11(上): 历经部分CMOS工艺的晶圆表层约60 μm厚度区域的XRDI图像。图12(下): 腐蚀后的深沟槽区域扫描电子显微镜(SEM)图像,表明深沟槽附近有腐蚀坑的存在。

在缺陷腐蚀后的晶圆表面可以观察到与位错相对应的腐蚀坑(图12)。在靠近深沟槽的区域,腐蚀坑密度一般较高(图13)。晶圆腐蚀后观察到的腐蚀坑数量和XRDI得到的图像衬度进行了对比。在低倍图像(图14)中,图像中的深色衬度区域与深沟槽的位置有很好的相关性。在高倍图像中(图15),图像衬度颜色较深至中等的区域(区域1、2和3)相较衬度颜色较浅的区域(区域4)来说,有腐蚀坑密度更高的趋势。特别是XRDI图像上衬度颜色较浅的区域,与较低的腐蚀坑密度有很好的相关性。然而,对于XRDI图像上的衬度深色区域而言(例如,区域1和2),对应的腐蚀坑密度是有一个范围的,即说明了XRDI图像上的衬度深色区域并不一定代表着晶圆表面有较高的腐蚀坑密度。

图13 (左): 缺陷腐蚀后的深沟槽区域光学显微镜图像,可观察到腐蚀坑的存在。图14 (中):低倍图像,对比(a)XRDI图像和(b)缺陷腐蚀后的光学显微镜图像。晶圆历经完整CMOS工艺。图15 (右): 高倍图像,对比(a)XRDI图像和(b)缺陷腐蚀后的光学显微镜图像。晶圆历经完整CMOS工艺。区域1: XRDI图像中的深色衬度区域对应较高的腐蚀坑密度。区域2: XRDI图像中的深色衬度区域对应中等的腐蚀坑密度。区域3: XRDI图像中的中等衬度区域对应较高的腐蚀坑密度。区域4: XRDI图像中的浅色衬度区域对应较低的腐蚀坑密度。

虽然XRDI图像上的深色衬度区域表明了测试区域存在着应变硅,然而经过腐蚀的晶圆表面不一定有腐蚀坑。这种测试差异是由不同方面的因素导致的,其中之一就是XRDI图像分析了晶圆表面厚度约60μm的样品信息,而腐蚀法的腐蚀深度仅有5μm。因而在衬底内部更深位置的位错缺陷并没有通过腐蚀法曝露。另一种可能则是,虽然材料内存在着应变,但位错并不一定必然产生。虽然应变是位错产生的必要条件,然而还有其他因素会影响位错的形成。XRDI图像对于表面下的缺陷和应变很敏感,可有助于了解哪些结构和工艺会导致硅应变。从而可以在不破坏晶圆的情况下,更快地进行器件布局以及工艺优化。

X射线衍射成像(XRDI, 亦称作X射线形貌相XRT)技术可对高压器件中与深槽隔离结构有关的硅应变进行非破坏性的成像检测。XRDI图像的衬度颜色深度和深沟槽有相关性。相同样品经缺陷蚀刻后,在XRDI图像衬度颜色较深的区域有较高位错密度的趋势。这些研究结果表明,XRDI技术可成为深槽隔离结构在器件上实现快速布局和工艺优化的有利工具。

译述原文:

J. P. Gambino et al., "Imaging of strain from deep trenches using X-Ray Diffraction Imaging (XRDI)," 2016 IEEE 23rd International Symposium on the Physical and Failure Analysis of Integrated Circuits (IPFA), Singapore, 2016, pp. 321-325, doi: 10.1109/IPFA.2016.7564309.

JV-QCTT透射式X射线形貌仪:

https://www.bruker.com/en/products-and-solutions/semiconductor-solutions/x-ray-defect-inspection/qc-tt.html

全部评论(0条)

推荐阅读

-

- 应用X 射线衍射成像 (XRDI) 对深槽隔离结构中的材料应变进行表征

- X射线衍射成像 (XRDI)技术,亦称作X射线形貌相(XRT),可对高压器件中深槽隔离结构相关的硅晶格应变进行非破坏性成像。

-

- 应用X 射线衍射成像 (XRDI) 对深槽隔离结构中的材料应变进行表征

- X射线衍射成像 (XRDI)技术,亦称作X射线形貌相(XRT),可对高压器件中深槽隔离结构相关的硅晶格应变进行非破坏性成像。

-

- x射线衍射仪射线分类

- 其核心功能是通过利用X射线与物质相互作用的特性,研究材料的晶体结构、相组成、应力状态等。而X射线衍射仪中使用的射线种类对分析结果具有重要影响,正确理解和分类不同类型的射线,对于提高测试的准确性和效率至关重要。本文将详细探讨X射线衍射仪中的射线分类,帮助读者深入了解其在材料分析中的应用和重要性。

-

- x射线衍射仪的构成

- 通过射线与物质的相互作用,X射线衍射仪能够揭示材料的晶体结构、晶体缺陷、应力分布等信息,具有极高的分析精度。本文将深入探讨X射线衍射仪的构成,介绍其主要组件、工作原理及应用领域。

-

- 应用分享 | X射线衍射分析在文物保护与研究中的应用

- X射线衍射分析作为材料物相分析的方法之一,可快速地检测出文物或文物样品中的物相成分,检测结果可为文物保护修复、文物研究提供科学的数据支撑。

-

- x射线衍射仪测试类型

- 通过对材料进行X射线衍射测试,可以准确地揭示其晶体结构、晶格常数、晶粒尺寸等重要信息。本文将探讨X射线衍射仪的不同测试类型及其应用领域,帮助读者更好地理解该技术的实际应用和潜力。

-

- 便携式X射线衍射仪产品详解

- 点击蓝色字关注我们 X射线衍射主要为晶体物质提供物相分析、晶体结构分析、晶胞参数分析、应力分析的一种重要检测

-

- 全新台式D6 PHASER应用报告系列(七)— 掠入射衍射- X射线衍射XRD

- 掠入射衍射(GID, Grazing incidence diffraction)是研究多晶薄膜的一种常用方法。

-

- 便携式X射线衍射仪:地质勘探的革新利器

- 便携式X射线衍射仪作为一种高效、便捷且相对低成本的分析工具,已经成为现代地质勘探中不可或缺的一部分,极大地推动了地质勘探技术的进步,为矿产资源的开发和利用提供了强有力的技术支撑。

①本文由仪器网入驻的作者或注册的会员撰写并发布,观点仅代表作者本人,不代表仪器网立场。若内容侵犯到您的合法权益,请及时告诉,我们立即通知作者,并马上删除。

②凡本网注明"来源:仪器网"的所有作品,版权均属于仪器网,转载时须经本网同意,并请注明仪器网(www.yiqi.com)。

③本网转载并注明来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

④若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi

参与评论

登录后参与评论