一步法生物制备临床尺寸软骨组织的原位球形分区水凝胶

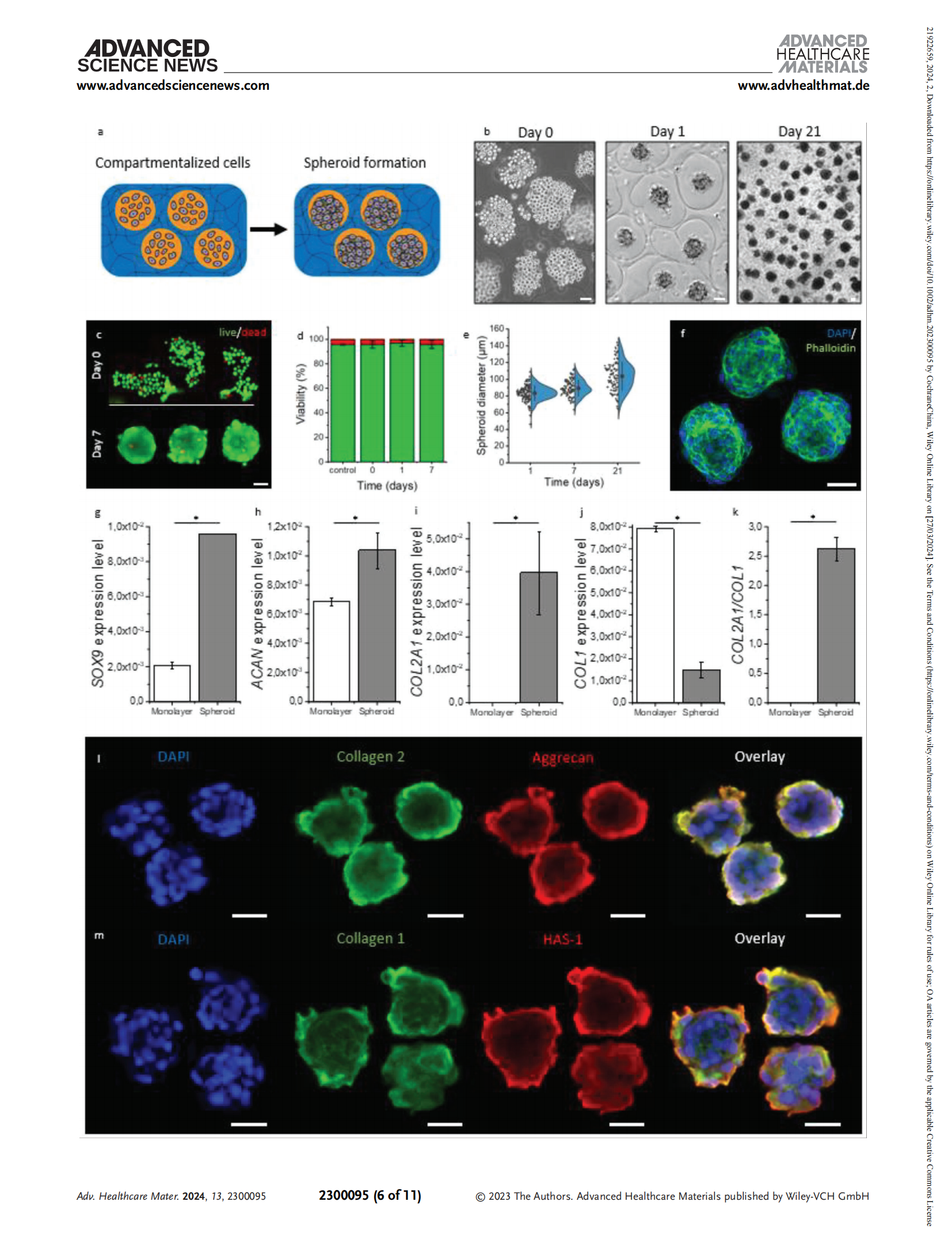

与传统的2D 细胞培养技术相比,3D 细胞球体提供了更多的仿生微环境, 在许多组织工程应用中已被证明是有价值的。尽管3D 细胞培养具有受益 效应,但目前球体形成方法的可扩展性有限,对球体组织工程的临床翻译 提出了挑战。虽然Z近采用的液滴微流体可以提供一个连续的生产过程, 但使用油和表面活性剂,通常低通量,以及额外的生物制造步骤的要求阻 碍了球体培养的临床翻译。在这里,使用清洁(例如,无油和无表面活性 剂) ,超高通量(例如,8.5 mL min-1,10000个球体 s-1) ,单步空气微流控 生物制造球体形成区室化水凝胶。这种新技术可以可靠地生产一维纤维, 二维平面和三维体积划分的水凝胶构造,其中每一个都允许空心球形成隔 室的明显(一)各向同性取向。在喷墨生物打印分区水凝胶中产生的球体在 成软骨行为方面优于2D 细胞培养物。此外,细胞球体可以从划分的水凝 胶中获得,并用于以自下而上的方式构建形状稳定的厘米大小的无生物材 料的活组织。因此,预计在空气中微流体生产的球形分区水凝胶可以促进 生产和使用的细胞球体的各种生物医学应用。

引言

2D 体外细胞培养历来是组织工程领域的 黄金标准,其目的是修复、再生或替换受 损的活组织。然而,传统的2D 细胞培养 环境不像它们在体内的天然对应物,因此 对细胞行为产生不利影响。3D 细胞培养 , 如细胞球体或类器官已经允许一种更加 仿生的方法来进行细胞培养。[6-8]已经广 泛报道,仿生3D 球体培养的细胞在用于 组织工程时优于2D 培养的细胞[9-13] ,并且可以促进更可靠的药物靶标发现,并 使得具有改进功能的宏观组织构建体的工 程。例如,载有干细胞球体的生物墨水的 3D 打印改善了生物制品构建体的功能行 为(例如,成软骨分化和软骨基质沉积) 。 虽然有希望,但是诸如球体培养等3D 培 养技术的生产方法阻碍了它们的临床翻译 , 这些生产方法通常是批处理过程,拥有 属性较低。

这些批量生产技术如微孔[9,10,12,21-24]和悬挂滴[13,2 5-27]需要多个复杂和耗时的步骤,只能提供有限的球体产量 。尽管特定的生物反应器方法可以提高产量,但它们仍然局 限于批处理过程,与微电池和悬挂液滴等隔离技术相比,这 些批处理过程通常对球体直径的控制水平较低。 [28]虽然这 可能足以进行小型实验室规模的实验,但仍然需要具有高生 产率和高单分散性的强大的单步生物制造技术来促进临床尺 寸组织的球体技术的临床翻译。 [29,30]微流体防火分区Z近被研究用于将球体生产从批量生产过 程发展为连续生产过程。在中空生物材料隔室中的细胞微流 体封装允许细胞球形成微生物反应器的控制连续生产,这提 供了比传统的批处理工艺更高的生产率。 [31-3提供了比传统 的批处理工艺更高的生产率。 [31-39]

然而, 由于各种原因,传统的片上微流控液滴发生器的设计阻 碍了微流控液滴产生的球体在临床上的广泛应用。首先,传统 的芯片上微流体需要使用不可混溶的液体来形成液滴,这通常 需要使用已知具有潜在危害并且常常与临床应用不相容的油和 表面活性剂。因此,产生的球体形成隔室需要大量清洗, 以试 图在培养/使用之前除去油和表面活性剂,这与耗时的手工过 程有关,这对细胞活力有不利影响。[45,46]其次,虽然传统的 芯片上微流体允许连续的球体生产,但液滴形成通常仅限于滴 水状态,导致低吞吐量(< 10μLmin-1) ,这对于大多数临床应 用仍然不足。Z后,从它们的隔室中回收球体以进行进一步的 生物制造加工通常需要一个复杂的多步骤过程,这可能对细胞 存活产生不利影响。因此,仍然需要一种清洁、快速、细胞友 好和单步生物制造策略,使大型工程组织具有原位球化形成特 性。

在这里,我们介绍了一种新的空气微流体(IAMF)[48]为基 础的生物打印技术,克服了球体使用的翻译限制。具体来说, IAMF 实现了包含无生物材料细胞的隔室的生物物质工程,这 些隔室起到了球体形成微反应器的作用。有利的是,这种创新 方法代表了用于以临床相关速率(1-8.5 mL min-1相当于10000 个球体 s-1)产生高密度细胞球体的临床尺寸水凝胶的工程的单 步生物制造技术。生产能力的显著提高是由于 IAMF 能够单分 散地赋予喷墨生物印刷油墨在喷射状态下具有中空隔室,而传 统的芯片上方法仅限于更慢的滴水状态。这种新型的生物制造 过程也是非常清洁的,因为 IAMF 消除了传统上对油,表面活 性剂或牺牲模板的需要, 以在工程组织内创建空心隔室。除了 传统的基于机器的喷墨生物打印之外,我们证明我们的内联自 下而上的生物制造也可以以简单的手持设备的形式使用, 以手 动打印具有多种复杂性的球体形成的分隔水凝胶,这进一步促 进了该技术与临床应用的兼容性。虽然微型组织的大规模生产 的翻译挑战对于过多的不同组织类型是重要的[28] ,但我们 产生了临床大小的软骨组织作为模型组织,同时承认使用这种 方法也可以产生广泛的其他(器官)形状。

结果和 讨 论

2.1. 空气微流体技术在分区水凝胶生物制备中的应用

IAMF 是一种微流体方法,通过在空气中将液体射流与由压电 驱动的液体射流产生的恒定周期的水滴流碰撞,使得能够以超 高吞吐量产生无芯片、无油和细胞相容的单分散微粒。 [48]

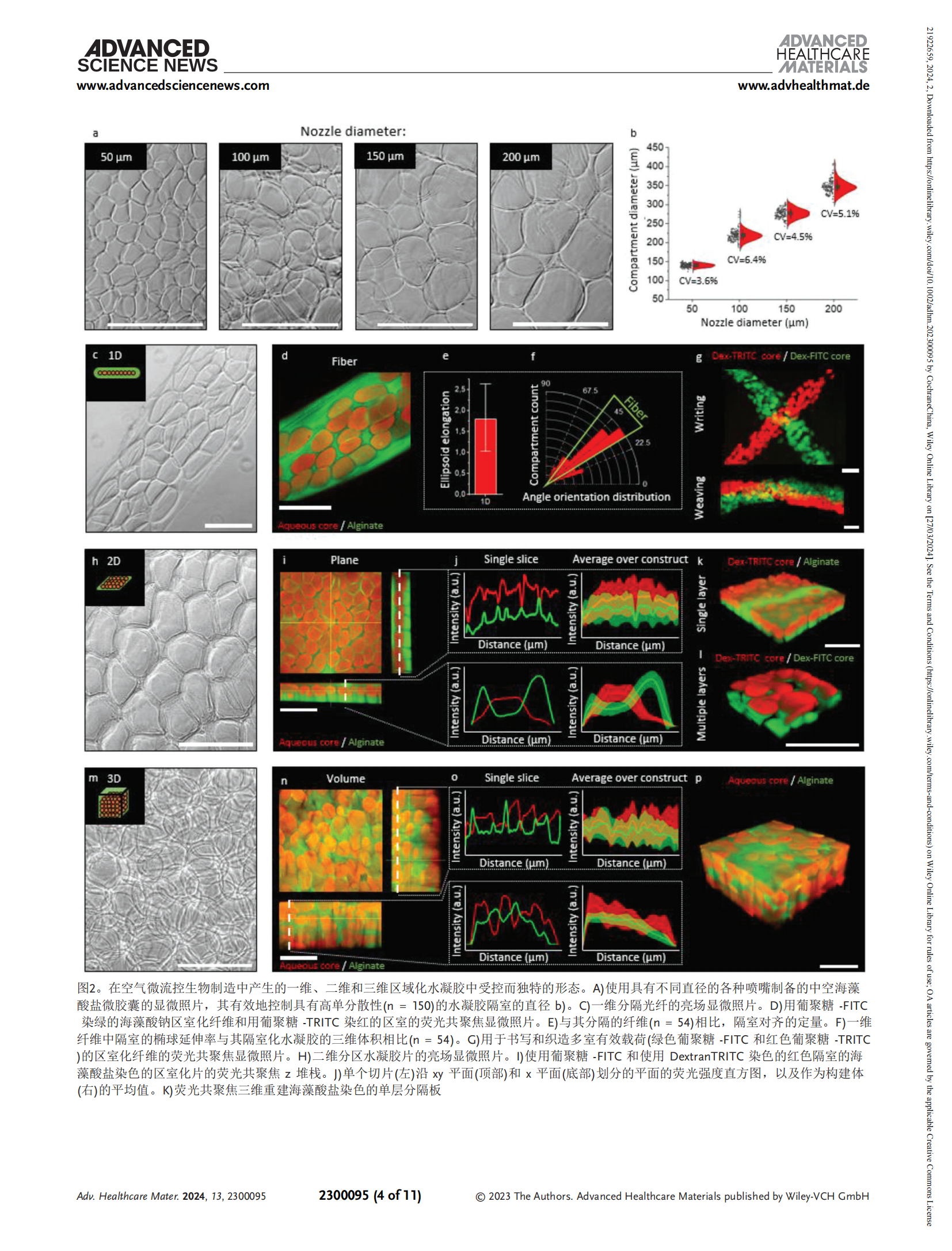

在这项研究中,我们将 IAMF 与喷墨生物打印相结合, 以允 许空气中形成的中空微胶囊的控制合并,从而能够生产大规模 的区室化水凝胶。为此,将两个微喷嘴设置与可移动的 XYZ收集工作台结合使用(图1a)。

为了形成中空微胶囊,含有氯化钙(CaCl 2)的核心微喷溶液 与通过使用压电驱动将振动叠加到微喷嘴上而产生的受控液滴 系统相撞(图1b)。具有降低表面张力(jcore > jalgate)的海藻酸 盐前体微喷的 Dropjet 聚结允许 Marangoni 驱动的封装(图1c) 。这种封装过程发生在 je something (iμD4/阝j2)1/3的时间尺 度上,i,D ,μ 和 j 分别表示微喷密度,直径,粘度和表面张 力,通常在几毫秒内。这使得在收集液滴之前的10-100毫秒的 液滴飞行时间内可以完全封装。这使得能够生产含有 CaCl2 核 心和海藻酸盐前体外壳的双层液滴。由此产生的核壳(即海藻 酸钙)化合物液滴通过从核心层向海藻酸盐层扩散的 CaCl2 以内 向外的方式交联(图1d)。由于离子海藻酸盐交联发生在毫秒范 围内[50] ,并且由于交联的内向外性质,当复合液滴仍然在空 气中时, 内部海藻酸盐层交联,而外部海藻酸盐层通过 Ca2 + 离子的内向扩散随时间发生交联。然后通过可移动的XYZ 收集器或微喷台以控制的方式收集部分交联的微胶囊。

值得注意的是,撞击的时刻是定时的,使得空气形成的微 囊的交联仍然在进行中,使得它们在着陆时立即与微囊进行物 理接触,从而有效地形成包含空心微隔室的瞬时固体3D 构建 体(图1e)。

我们假设通过使用标准的基于液滴的生物制造方法调整微 胶囊放置,可以以强大的,可预测的和可控的方式形成1D 纤 维,2D 平面和3D 体积的分区水凝胶(图1f)。使用手持生物打 印装置(图1g,h)证明了这种生物制造方法,其允许使用形状 稳定的区室化水凝胶手动直接填充缺陷(图1i-k)。该手持方法 预计将促进临床应用,如在外科手术过程中的原位生物打印。 此外,我们证明了这种新型的生物制造方法也可以与可编程3D生物打印机(图11,m)相结合,我们证明了允许生产由更复杂 的几何形状组成的大规模结构,如形状稳定的管状分区水凝胶 (图1n,o 和电影 S1,支持信息)。IAMF 的超高通量性质(高 达8.5 mL min-1)(图 S1,支持信息)允许以快速,直接和单步 方式生物制造临床尺寸的分区水凝胶(图1p,q)。

由于 IAMF 产生的液滴的超高吞吐量和短的空中飞行时间,通 常需要快速(毫秒)交联策略,如所提出的海藻酸盐离子交联或 光聚合。然而,依赖于较慢(几秒钟)交联机制的材料,如丝素 蛋白,仍然可以利用海藻酸钠作为牺牲结构互穿网络模板。

相关产品

全部评论(0条)

推荐阅读

-

- Adv Mater:蛋白质模板和机械训练协同构建软骨适应性水凝胶

- 摘要软骨作为一种高含水量的承重组织,具有优异的弹性和高强度。然而,开发与软骨适配的生物材料以替代或再生受损

-

- 一步法制备高强度和柔韧性的高熵合金纤维

- 一步法制备高强度和柔韧性的高熵合金纤维

-

- 【客户焦点】3D生物打印水凝胶模型:革新听力评估技术

- 利用3D生物打印水凝胶模型推动人工耳蜗评估

-

- 【客户焦点】3D生物打印水凝胶模型:革新听力评估技术

- 利用3D生物打印水凝胶模型推动人工耳蜗评估

-

- 打印磁性PAAm-SAlg水凝胶

- 磁性水凝胶由于其优异的可控性和响应性,在各个研究领域受到了广泛的关注。哈尔滨工业大学何鹏团队构建了一种基于PAAm-SAlg(聚丙烯酰胺-海藻酸钠)体系的磁性生物相容性水凝胶。

-

- 打印Ti3C2Tx负载水凝胶

- 表面结合配体的界面迁移高度影响半导体纳米晶体的胶体稳定性和光学质量,其潜在机制尚不完全清楚。

-

- 3D 打印超软强粘附 PEDOT:PSS 水凝胶:生物电子学的创新之选

- 3D 打印超软强粘附 PEDOT:PSS 水凝胶:生物电子学的创新之选

①本文由仪器网入驻的作者或注册的会员撰写并发布,观点仅代表作者本人,不代表仪器网立场。若内容侵犯到您的合法权益,请及时告诉,我们立即通知作者,并马上删除。

②凡本网注明"来源:仪器网"的所有作品,版权均属于仪器网,转载时须经本网同意,并请注明仪器网(www.yiqi.com)。

③本网转载并注明来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

④若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi

参与评论

登录后参与评论