| 行业应用: | 电子/电气/通讯/半导体 电池/电源 |

| 参考标准: | 离子研磨仪,样品制备,扫描电镜,台式电镜 |

失效分析是经验和科学的结合,失效分析就如医生,工艺设计之初,要有预防对策;产品生产后,进行体检,找出其中的隐患,给出预防办法去防止;失效发生后通过各种手段查找原因。就像医生,要验血,照 X 光,做 B 超等,根据检验的数据进行分析是什么症状并对症下药,给出补救办法。

但是从根本上避免产品失效,失效分析应该参与到产品的各个设计环节中。对失效产品的研究,通常借助扫描电镜来观察失效产品的表面及断面情况,选择合适的制样设备,来进行表面抛光或者断面切割,对于在扫描电镜下观察失效位置的实际情况至关重要。

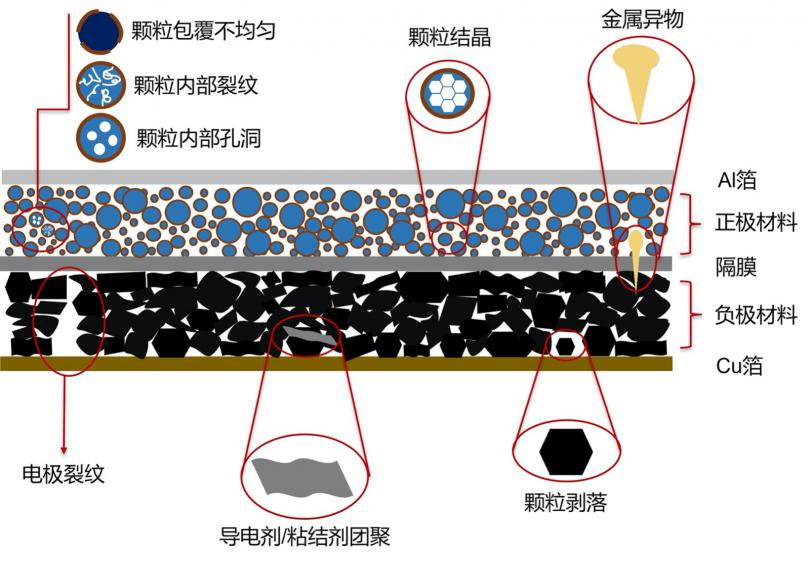

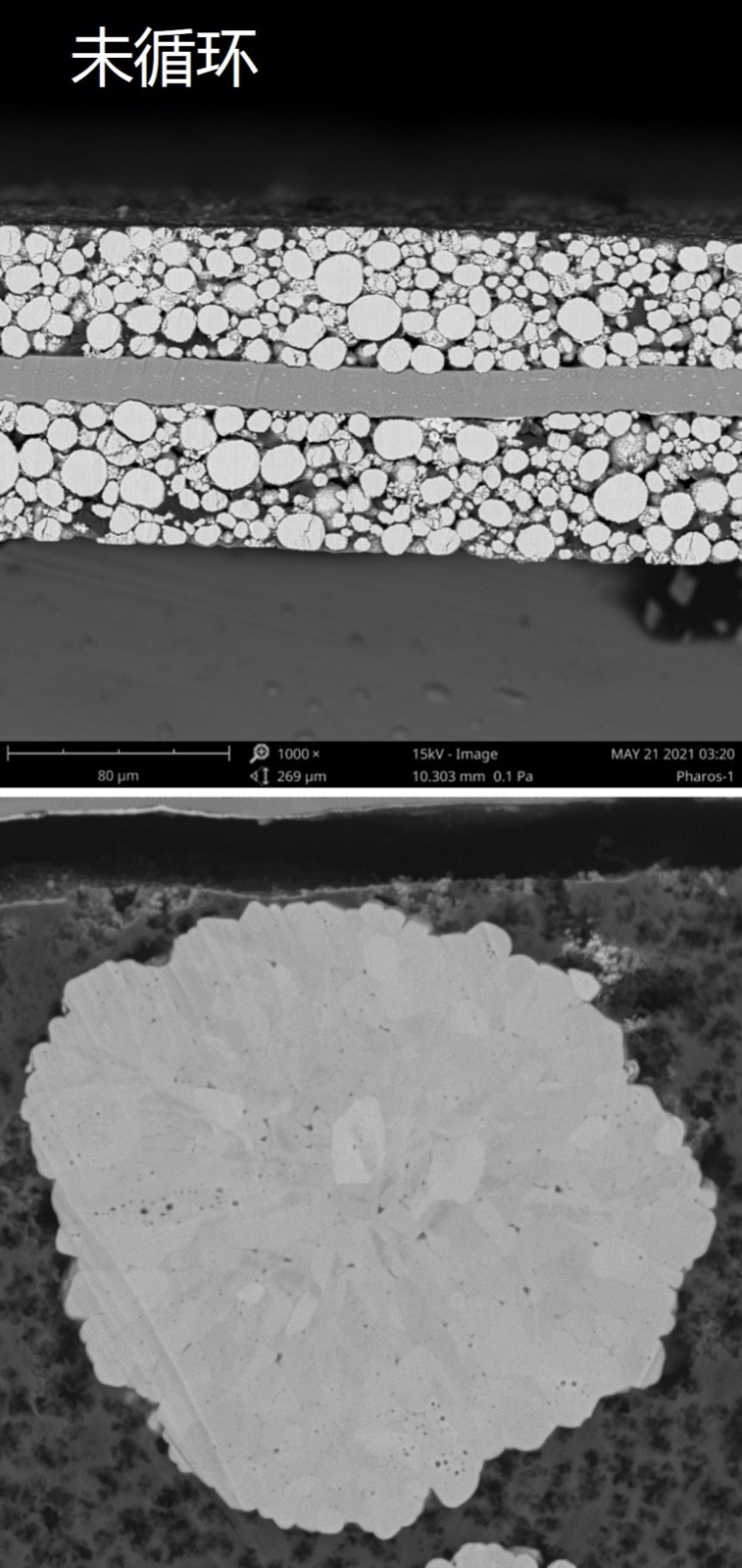

以锂电池的失效分析为例,电池在循环过程中,离子的脱嵌与嵌入会引起一次颗粒的体积变化,会影响内部的间隙。一次颗粒之间间隙会影响颗粒之间 Li 离子传输,使内阻增加,从而影响电池性能。因此需要观察颗粒的内部结构,才可以看出颗粒内部是否存在裂纹、孔洞等。

图 1 锂电池结构示意图

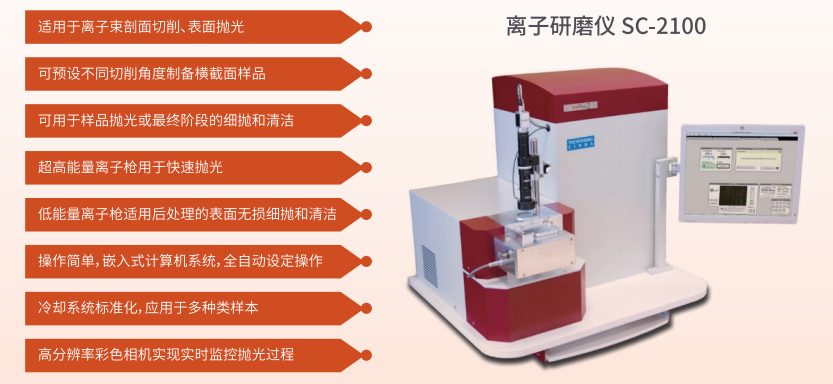

观察颗粒的内部结构,就需要将颗粒进行切割,传统的切磨方法会改变颗粒的断面结构,无法真实真实颗粒的内部情况。使用离子研磨仪切割的方法,通过使用合适的能量离子枪,利用离子束进行剖面切削或表面抛光处理,可以有效解决以上问题。

图 2 离子研磨原理

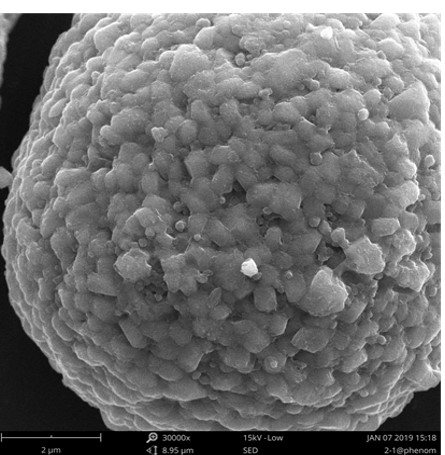

离子研磨前(多晶三元材料)

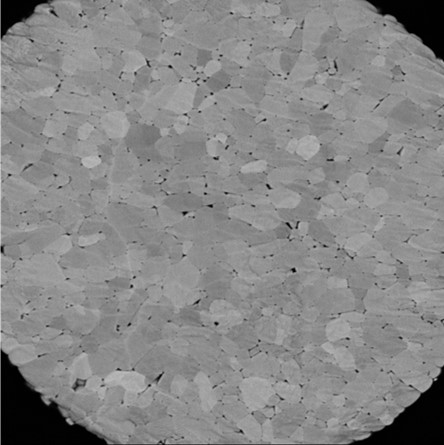

离子研磨后(多晶三元材料)

将多晶三元材料通过离子研磨仪切割后,可以有效观察到颗粒内部的真实情况,观察颗粒内部的晶粒结构和晶相组成。

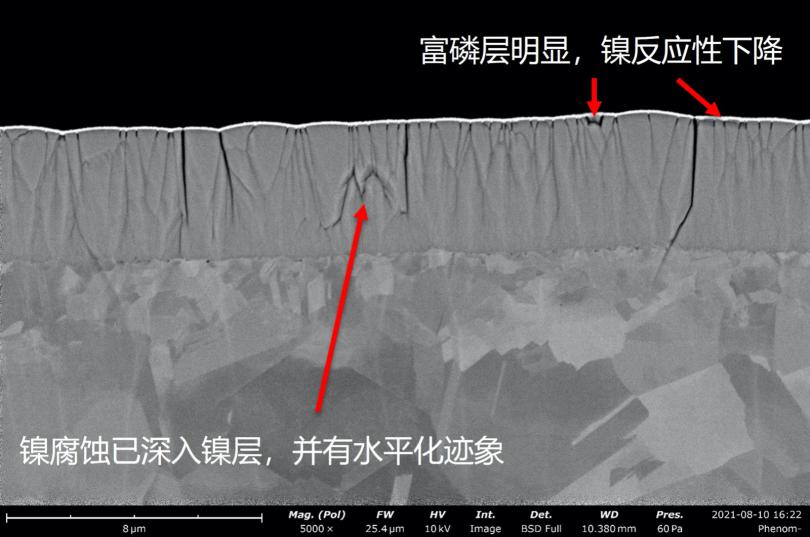

随着镍含量的增加,裂纹的产生和扩展现象加剧,高 Ni 含量的正极材料的裂纹延伸到表面,电解液可以沿着裂纹渗入到颗粒的内部,在一次颗粒的表面生成 NiO 相,加速电池电化学性能的恶化。通过离子研磨切割后,结合 SEM 图可以有效观察分析正极材料充放电后的状态,进一步来研究裂纹的发展。

离子研磨仪可广泛用于各个领域,用来进行断面和内部结构的观察。

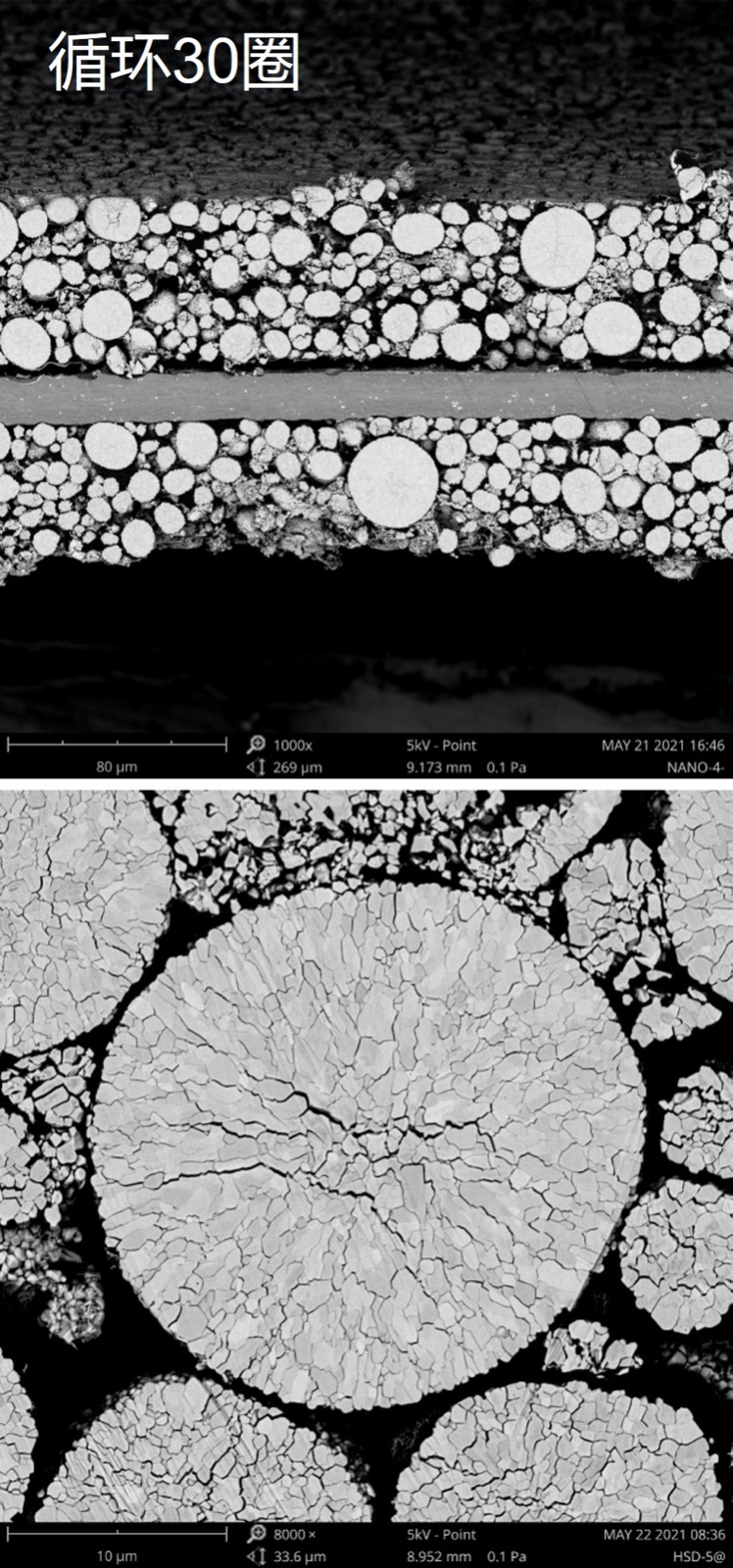

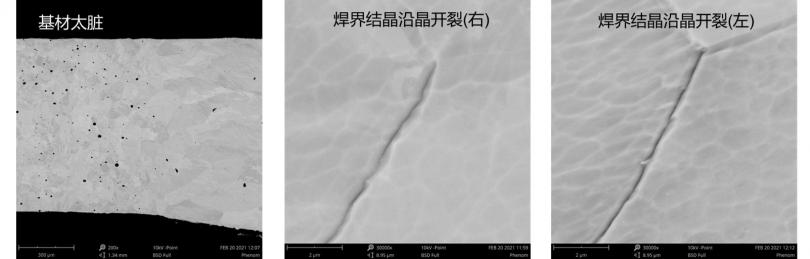

金属材料 · 失效分析

金属结晶结构异常隐蔽性极强,此隐性忧患缺陷尺度等级,往往达到微米与纳米等级,且突发破坏率大,因此具有严重的危害性。金属材质中的杂质、介在物、空洞、腐蚀开裂等都无法在后续加工中去除,反而容易造成更严重的破坏。

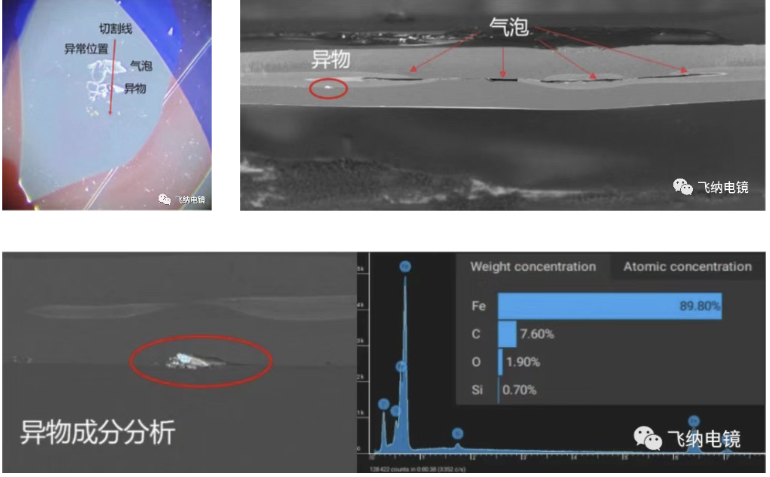

通过使用扫描电镜(SEM)+ 能谱(EDS)分析,对晶粒大小,晶粒结构,相位组成,元素组成,夹杂介在物分析,发现失效的钢管基材明显存在较多污染物,且焊界结晶明显沿晶开裂,在正常区存在空洞及金属介在物,可以判断出故障发生的主要原因。

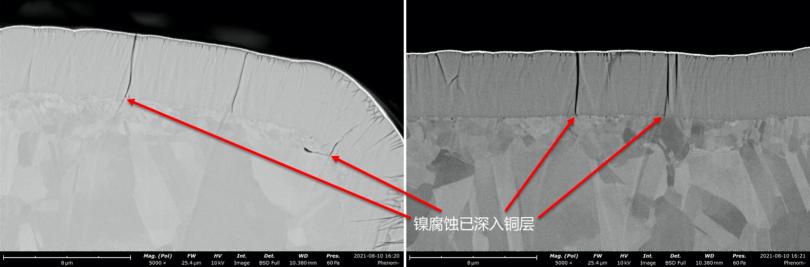

PCB / PCBA · 失效分析

偏光膜异物分析

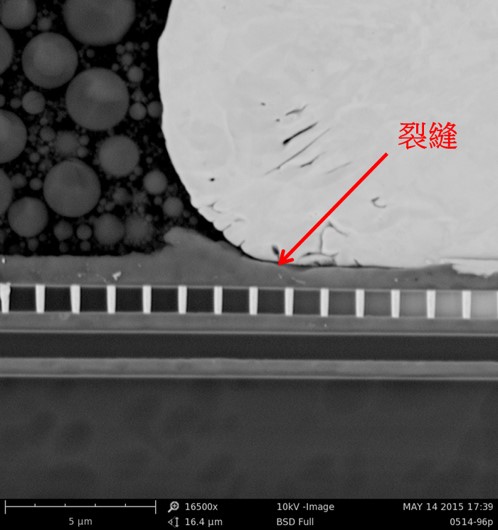

电子元器件 · 失效分析

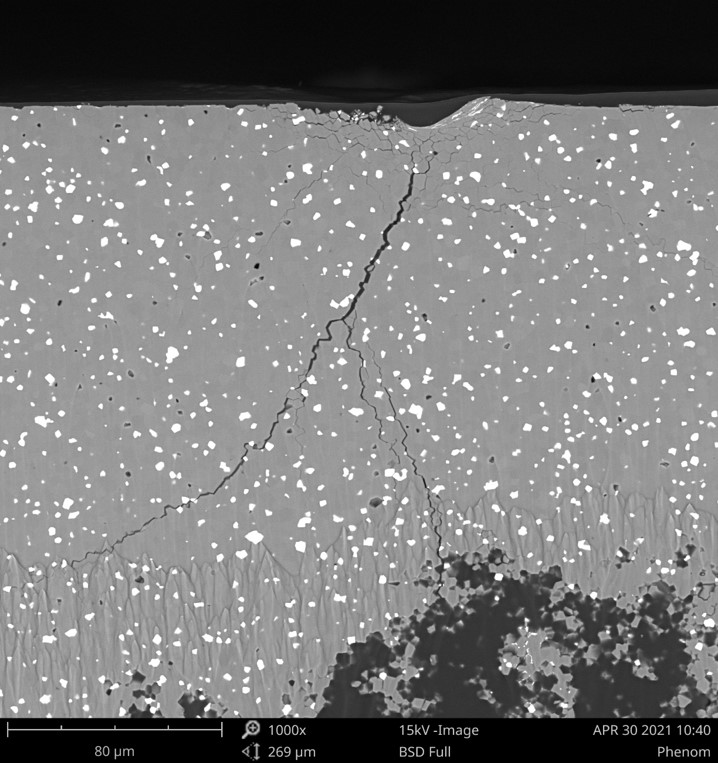

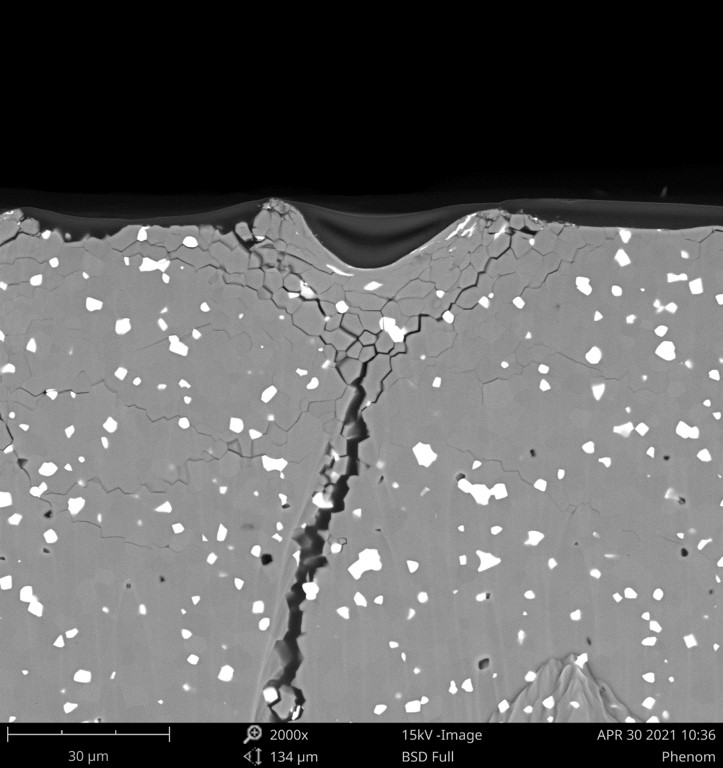

IC 封装打线失效分析 -- 裂缝

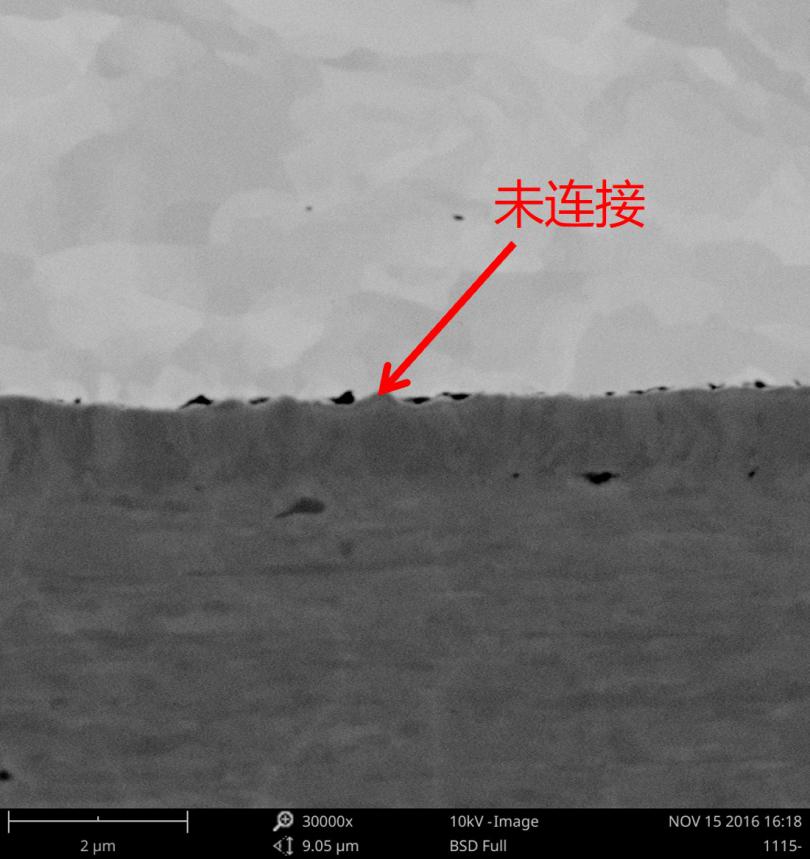

IC 封装打线失效分析 -- 未连接

复合材料 · 失效分析

陶瓷复合材料后加工造成的裂纹

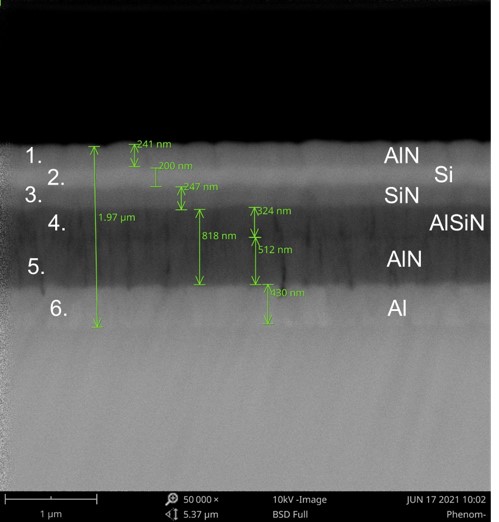

涂层 / 镀层 · 失效分析

高分子材料 · 失效分析

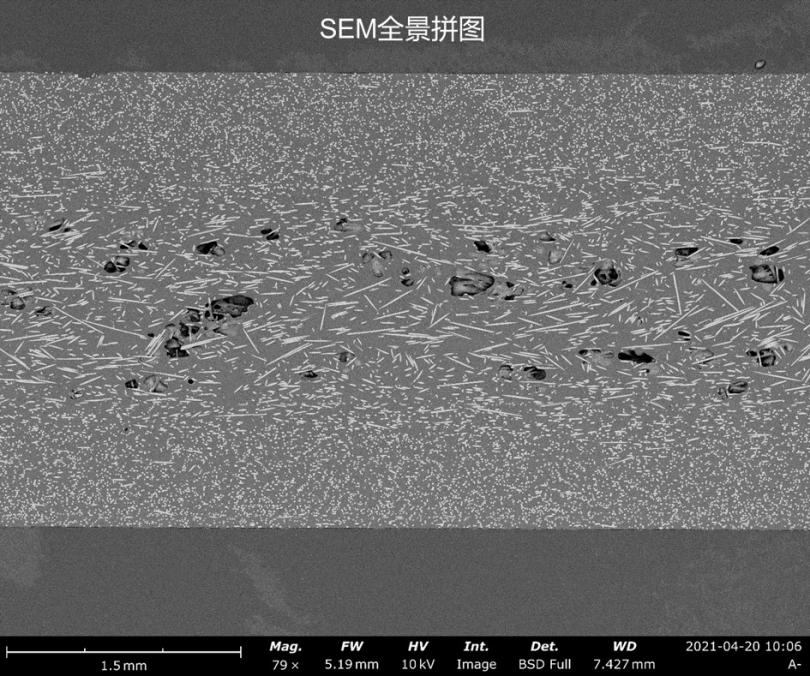

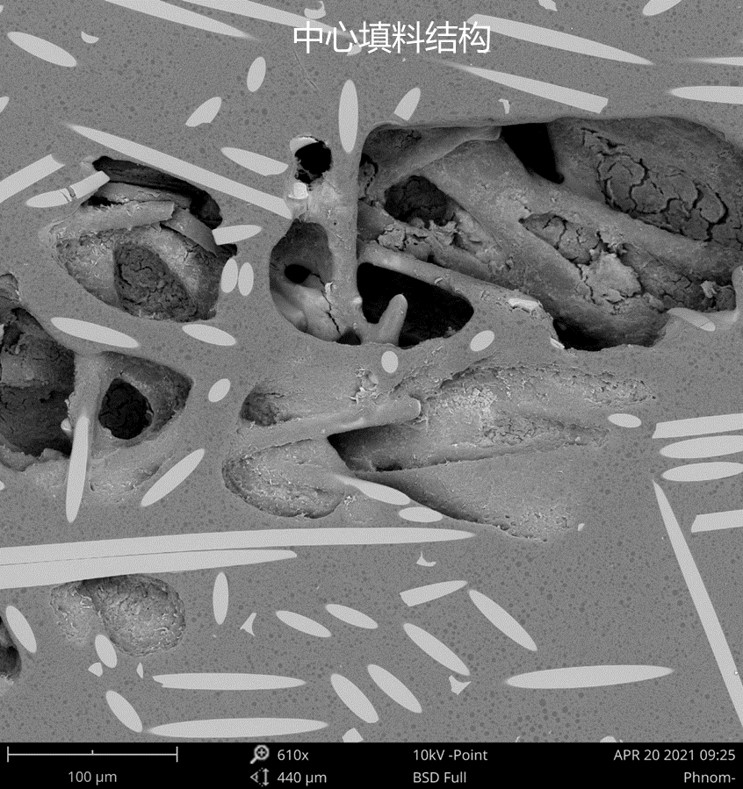

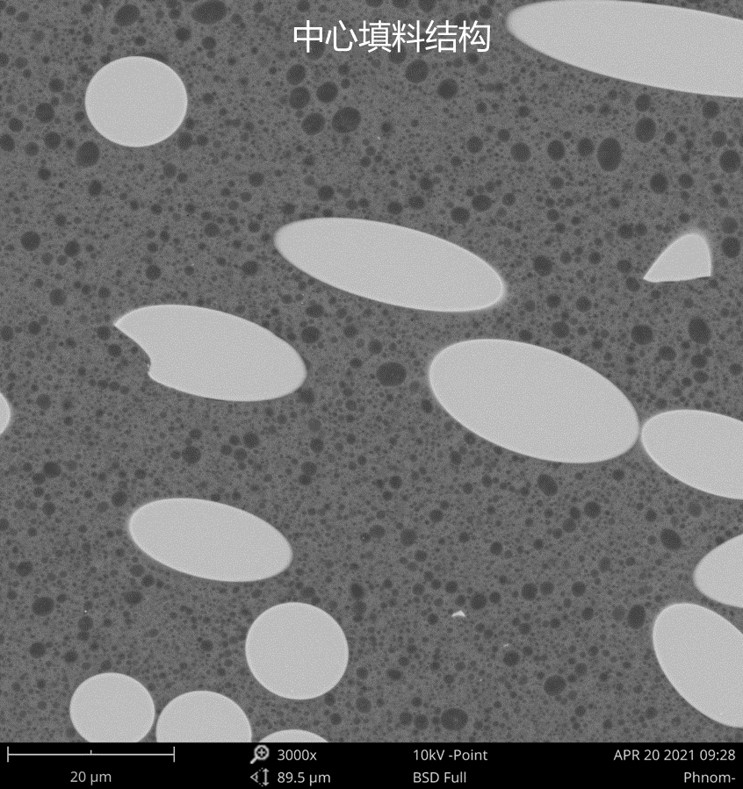

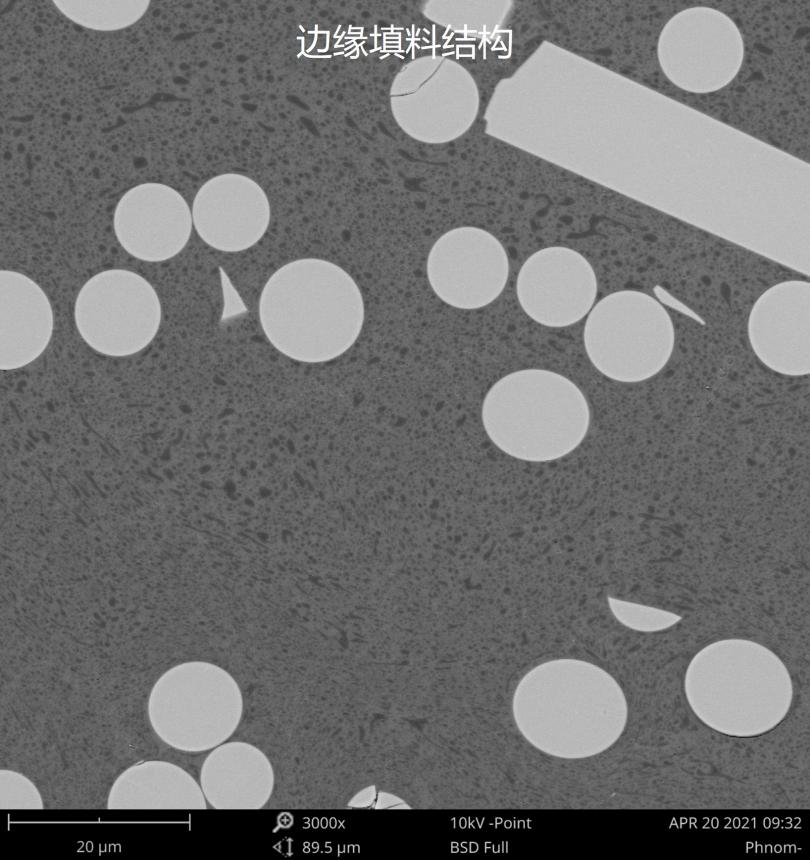

塑钢材料强度不足失效分析(飞纳全景拼图:观察整体分布情况)

TECHNOORG LINDA · 离子研磨仪

复纳科学仪器(上海)有限公司

仪器网(yiqi.com)--仪器行业网络宣传传媒