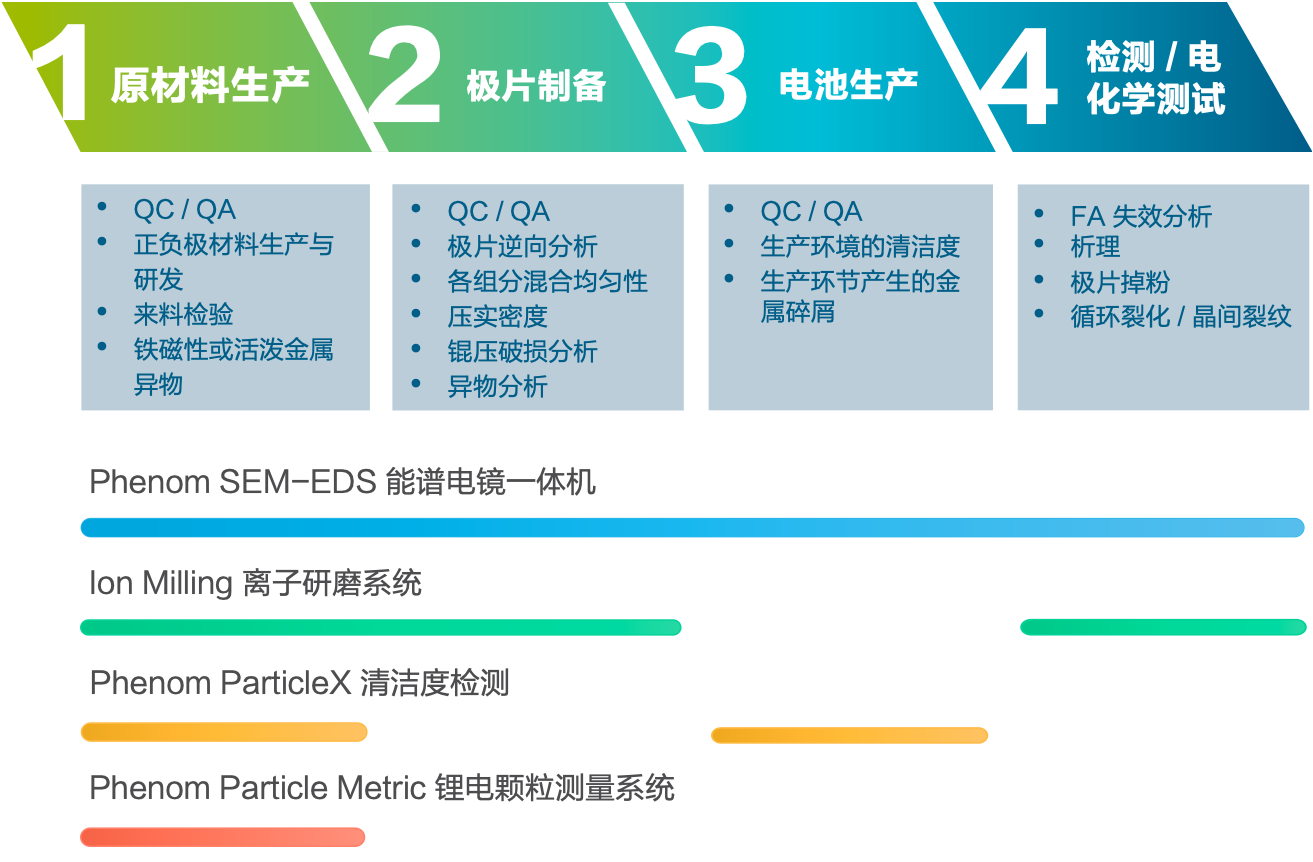

| 行业应用: | 电子/电气/通讯/半导体 电池/电源 |

| 参考标准: | 扫描电镜,台式电镜,台式扫描电镜,桌面扫描电镜,锂电池 |

锂电池市场的需求主要来自电子产品市场和电 动汽车市场。近年来,我国在手机、电脑等电 子产品方面的产量逐年增多。我国的智能手机、平板电脑和移动电源等便携式消费电子行业的发展非常迅速,导致对小型锂离子电池的需求也随之稳步增长。此外,新能源汽车相继进入市场,国家也通过了许多相关的政策来支持新能源汽车的发展,大型锂离子电池的市场需求也在不断增加。我国锂离子电池行业在处于高发展阶段。

飞纳台式扫描电镜可以快速提供锂电池样品准确和完整的信息,从而帮助锂电制造商进一步优化他们的生产过程。

飞纳电镜在锂电池领域的应用案例

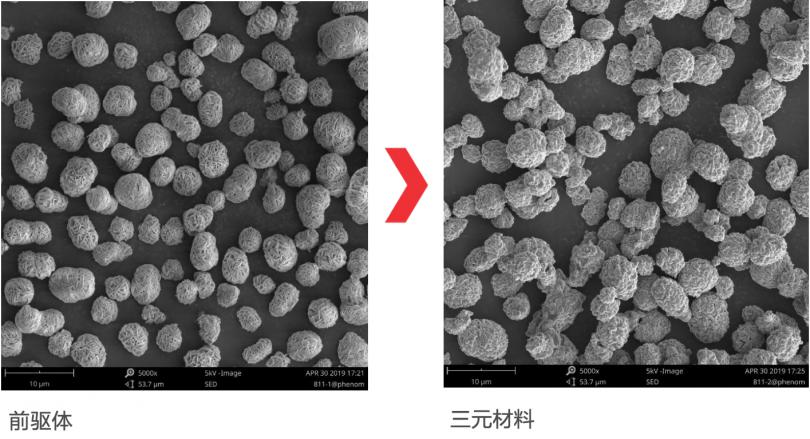

1. 前驱体与三元材料 SEM 表征

扫描电镜是前驱体或三元材料的生产、工艺研发或材料检验的重要分析工具。三元材料的粒径,粒度分布(均一性)、球型度、比表面积直接影响锂电 池的电化学性能。而三元材料的形貌特征主要继承自前驱体的形貌特征。

上图分别为前驱体材料与其烧结而成的三元材料扫描电镜(SEM)图,此案例展现了良好的形貌特征继承性并体现了适当的粒度分布。另外,利用飞纳台式扫描电镜可以观测电池粉体颗粒的完整性,是否出现裂纹。通过飞纳电镜集成的能谱仪可以分析是否混入异物,并判断异物成分。

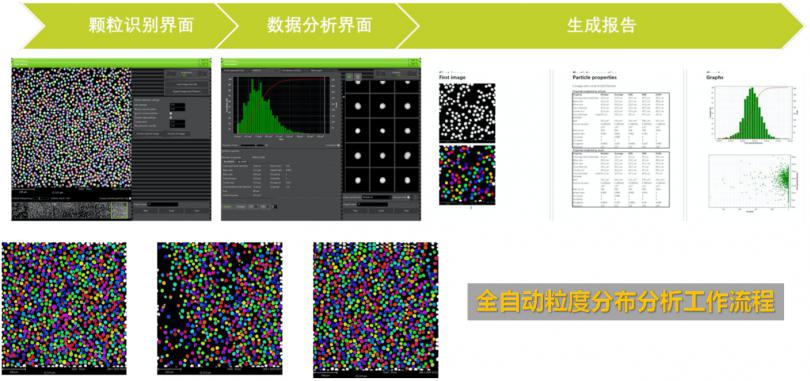

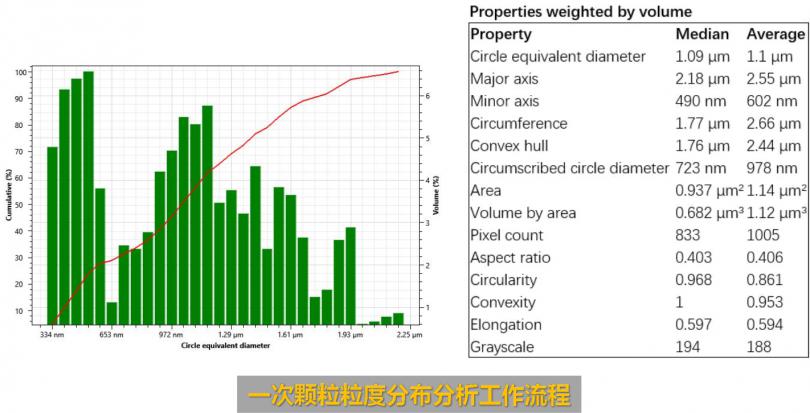

2. 全自动粒度分析

三元材料及磷酸铁锂材料的粒度对性能有着重要影响。粒度分布太窄或太宽都会降低材料的压实密度。适当的粒径分布会通过小颗粒填补大颗粒空位提高振实密度;但过宽的粒径分布会引起浆料分层,影响振实密度,另外大小颗粒间不同程度的过充和过放现象,会容易造成电池循环寿命下降。

Phenom ParticleMetric 锂电颗粒测量系统可对设定区域进行自动图像采集与自动识别,并对颗粒粒径进行自动测量,并以报告形式输出柱状分布图等结果。

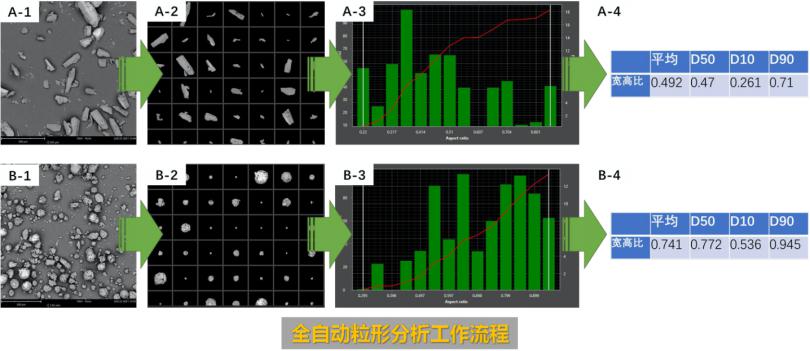

3. 全自动粒形分析

锂电池材料的球形度直接影响材料的流动性及振实密度,Phenom ParticleMetric 可以对宽高比,圆度等粒形指标进行全自动表征。

上图显示了 A、B 两组不同电池颗粒的宽高比表征结果,宽高比越接近 1 则表示颗粒越接近圆形,宽高比越接近 0 则表示颗粒越接近针状。

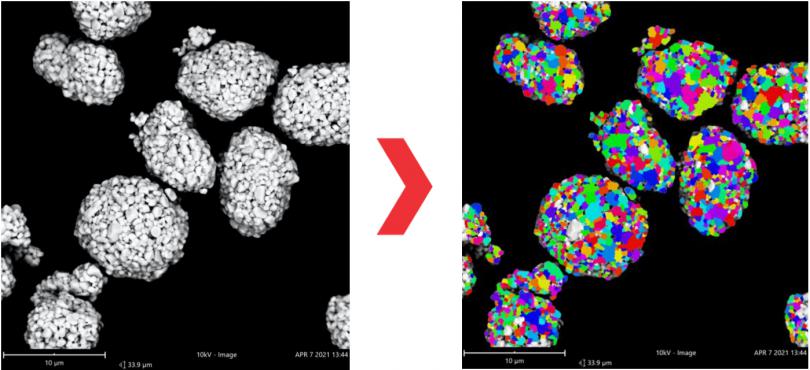

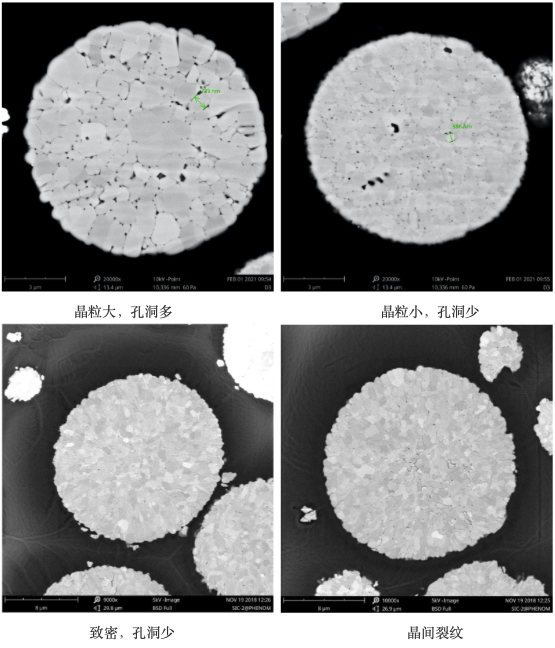

4. 一次颗粒粒度分析

一次颗粒也称初次颗粒,正极材料的一次颗粒粒度在锂离子的扩散作用中起着重要影响,并会影响电池的关键性能参数,如离子传输速率和电池充电时间。另外,一次颗粒的粒度会对电池充放电循环期间晶间裂纹的萌生造成影响。传统 XRD Rietveld 精修法可获得电池颗粒的微晶尺寸,但微晶尺寸往往不代表一次颗粒尺寸,通过激光衍射或其他成像等技术对粒度的物理测量给出的则是二次团聚体的尺寸,而不是一次颗粒的尺寸。而 Phenom ParticleMetric 可对一次颗粒进行分析的商业化软件系统。

下图为电池颗粒进行一次颗粒粒度分析结果,其中可见一次颗粒粒径平均值为 1.1 μm,D50 为 1.09 μm。

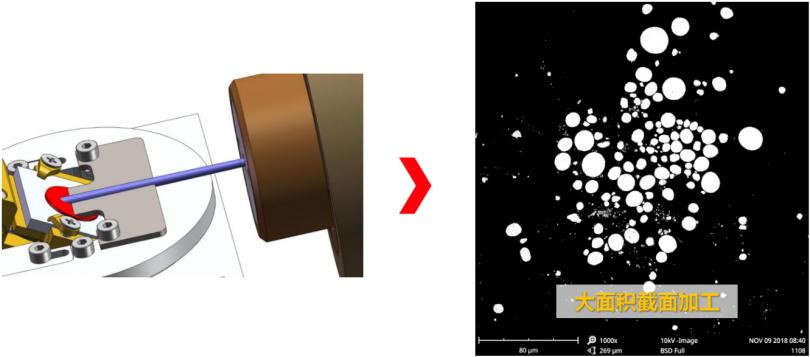

5. 高通量电池颗粒截面加工观察

通过截面加工,可以将电池颗粒“切开”,观察电池颗粒内部,以评估结晶情况,内部孔洞,裂纹。

FIB 是截面加工的重要方式,具有加工点位灵活的优势,缺点则是无法对大面积进行加工;而 Ar 离子研磨仪 Ion Milling 则可以轻松实现大面积的截面加工。

大面积加工后的断面可以一次性“切开”上千颗电池颗粒,适合高通量分析和均匀性评估。也适合杂质查找。

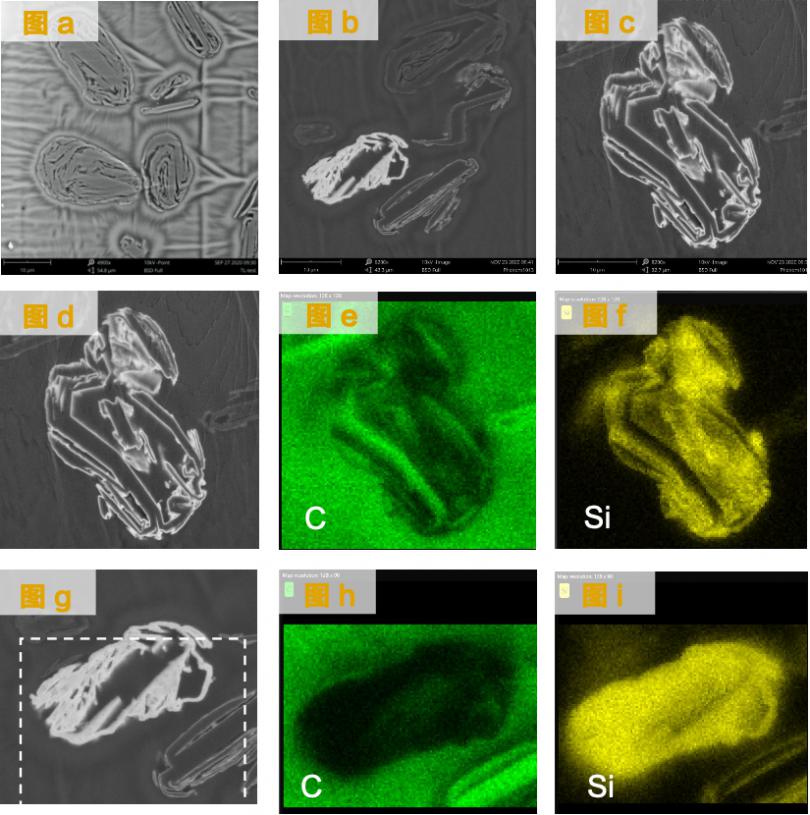

6. 电池颗粒表面包覆改性研究

正极、负极材料的性能对锂离子电池的发展和应用有着关键作用,但是其结构相变、电导率低及电解液副反应等不利因素仍制约电池性能的进一步提高,而包覆是解决这些问题的有效手段之一。

电池正极材料包覆可以改善其热稳定性及结构稳定性,提高粒子表面活性。而通过对负极进行硅炭或硅氧包覆,可增加与电解液的相容性、减少不可逆容量、增加倍率性能。

通过离子研磨将包覆后的电池颗粒“切开”,在飞纳台式扫描电镜下对包覆层进行直接观察,是直观评估包覆效果的方法。

图 a 包覆前,b 包覆后低倍, c 包覆后高倍

图 d、g 为不同包覆状况的两个石墨颗粒的 BSD 图像,可以显示原子序数衬度,可准确表征硅氧材料的分布

通过一体化能谱探测器进行元素 mapping 成像,图 e、f 显示硅氧均匀包覆在碳颗粒上;图 h、i 显示次颗粒应为空包颗粒

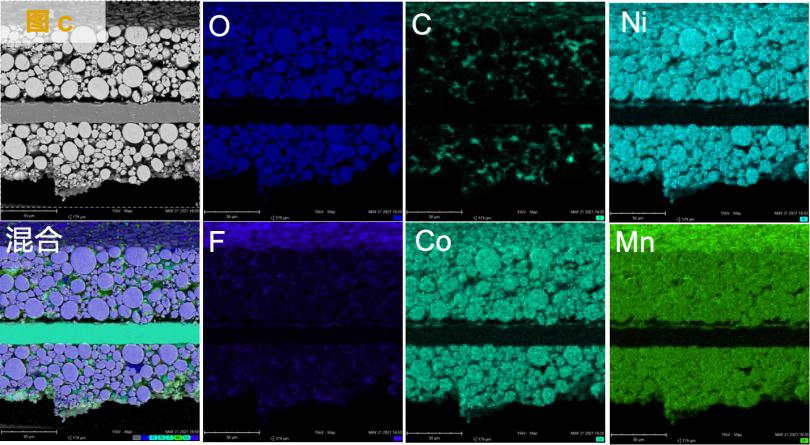

7. 电池极片截面分析 -- 研发及工艺研究

极片的截面分析可以用来对极片厚度进行测量,计算极片孔隙率,研究辊压参数是否适当,活性成分,导电剂,粘结剂的分布。

极片辊压可以压缩电芯体积,提高电芯能量密度,降低极片内部活物质、导电剂、粘结剂之间的孔隙率,降低电池的电阻提高电池性能。辊压效果的好坏既考验辊压参数,更考验颗粒的抗辊压能力。

辊压参数选择需要适当。若压实太小,则极片电阻大,电池内阻升高,寿命缩短。若压实过大,则活物质颗粒可能会被压碎。

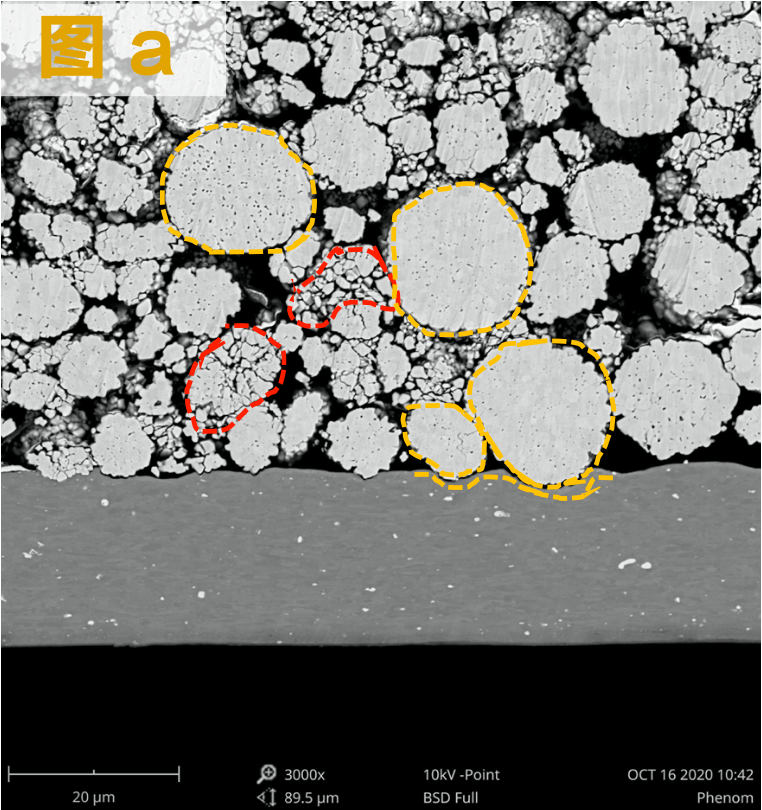

同时,选择抗辊压能力强的颗粒也很关键。图 a 为一个辊压案例,其中可见部分 NMC 二次颗粒已经被彻底压碎(红圈),但也有颗粒即便压入铝箔内,也未破碎(黄圈)。需要检查材料的均匀性,或优化混料配方。

为了保证电极有良好的充放电性能,在极片制作时通常加入一定量的导电剂,提供电子传输的通道。理想的导电剂应该均匀分散在活性物质之间,并与活性物质颗粒表面紧密接触,才可使电子能够有效参与脱 / 嵌锂反应。

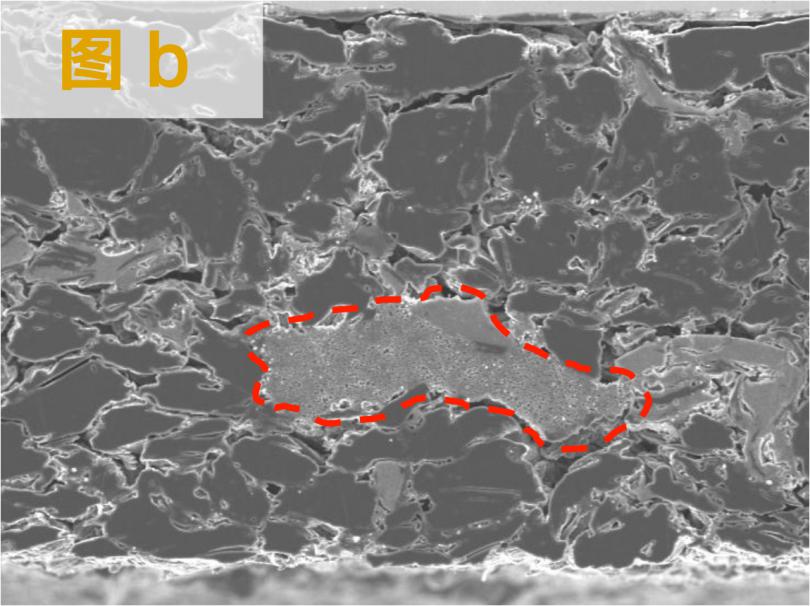

图 b 发现导电剂的分布发生明显的大规模团聚,势必降低其他位置的分布浓度,影响电池性能。

图 c 为飞纳电镜能谱一体机表征的电芯极片内电极断面的元素结果。观察电池极片断面涂布状态,可对极片分散剂和添加剂的分布均匀性进行评估。

8. 极片异物分析

在生产环节,需要对极片进行人工目检或机器视觉自动检测检查极片质量。对于发现的异常都需要及时进行分析,找出异常的根本原理,进而对工艺进行改进甚至更换原材料。

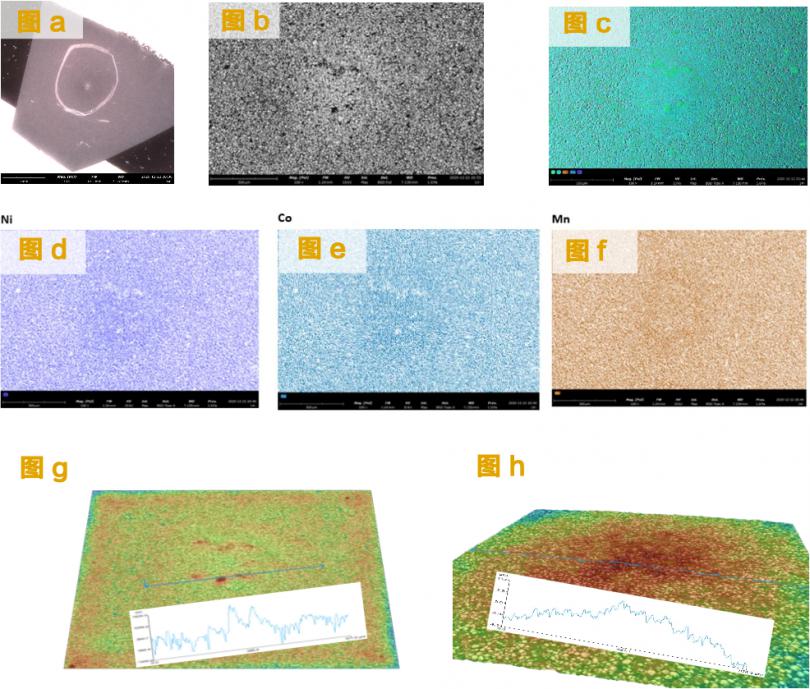

在以下案例里,用户在辊压后的极片表面发现了白色可见异常斑点(图 a)。白斑可能会对电池的电化学性能有直接影响,但它更多地揭示了浆料的质量问题:均匀性或清洁度。因此,必须彻底检查并解决这一问题。经过 EDS 检查,未发现任何外来元素。但显示出此位置的 Ni-Co-Mn 更集中(图 d,e,f),同时发现 C 浓度也比较高(图 c)。C 可能来自导电剂(炭黑,有时是碳纳米管)或粘合剂。通过 3D(图 g),我们可以清楚地通过飞纳电镜看到这个白点是凸起物。

综合以上所有结果:此处并未发现外来异物元素。粘结剂的分布不匀引起了电池颗粒的二次团聚或硬性沉淀,并在涂覆过程中就产生了一个凸起或麻点。辊压的压平过程使得此处的密度更高,因此此处能谱显示为更高的 Ni,Co,Mn 以及 C 的集中分布。在后续的分析中,我们在涂覆后(辊压前)的极片表面发现了麻点,3D 分析结果显示此处麻点的高度达到了 11 μm(图 h)。

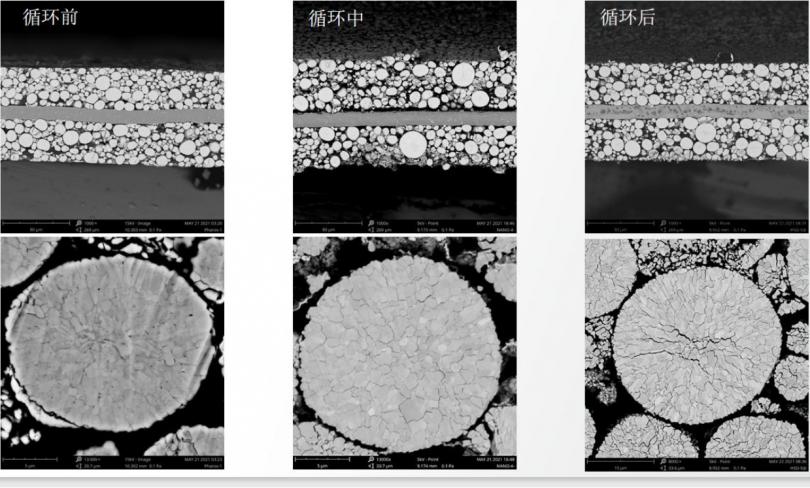

9. 充放电循环后或失效后电池颗粒晶间开裂检查

人们普遍认为 NCM 或 NCA 等层状过渡金属氧化物正极材料的电池失效机理为:正极多晶颗粒内部存在大量晶界,在电池充放电过程中,由于各向异性的晶格变化,多晶颗粒容易出现晶界开裂。二次颗粒中形成的微裂缝导致阻抗增加、活性材料减少;同时,电解液渗透进入裂缝中发生反应,ZZ导致电池容量衰减。因此,颗粒碎裂表征成为科研工作者改善正极材料性能的切入点。

伦敦大学学院的 Paul R. Shearing 教授在 AEM 期刊上发表了题为“Identifying the Origins of Microstructural Defects Such as Cracking within Ni-Rich NMC811 Cathode Particles for Lithium-Ion Batteries”的文章,深入研究了裂痕出现的 3 个根源:

绝大多数电极颗粒均存在无法忽略的原生缺陷(如前文案例 5 所述)

极片辊压引起的裂纹的扩展,甚至压碎(如前文案例 7 所述)

循环脱嵌锂过程中晶体收缩、膨胀引起的初级颗粒间的分离和接触程度的下降,会造成裂纹的进一步拓展。

下图为飞纳电镜拍摄的不同循环阶段的裂纹产生于拓展情况,可见裂纹源于颗粒的核心区域,随着循环次数的升高逐渐向颗粒表面扩散。电池颗粒的晶间裂纹引起锂离子路径的延长甚至失效,导致电池容量衰减。

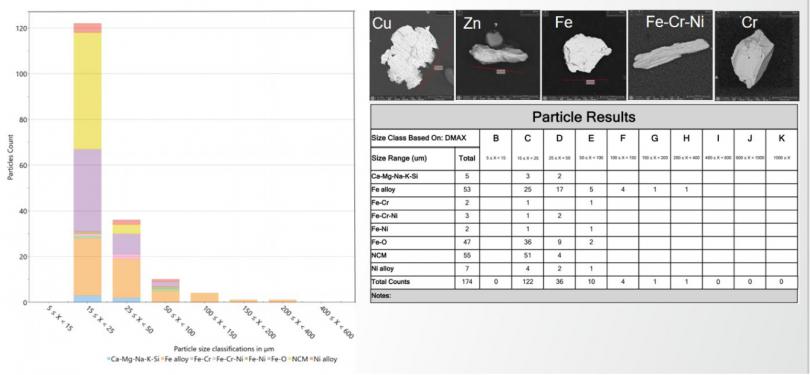

10. 全自动清洁度分析

可自动识别并统计各类金属异物,尤其对行业内普遍关注的 Cu、 Zn 异物会着重分析,生成统计报告,对清洁度评估和金属异物来源分析与管控有重要作用。

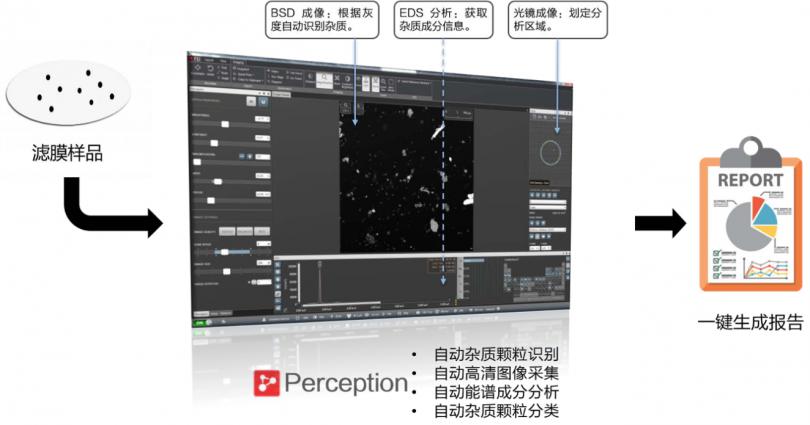

全面检测 / 评估锂电池原材料及生产环境中的异物。通过 Phenom ParticleX 台式扫描电镜全自动扫描,可观察到异物颗粒的形态及大小、异物颗粒的种类及数量定性定量。纳米级颗粒也毫无遗漏。

异物颗粒自动统计分析流程设计,一键自动开始

飞纳电镜拥有锂电池领域综合解决问题的能力,如果您有相关的问题或应用需求,欢迎随时与我们联系。

复纳科学仪器(上海)有限公司

仪器网(yiqi.com)--仪器行业网络宣传传媒