飞纳电镜在粉末冶金领域的应用

2020-07-15744什么是粉末冶金

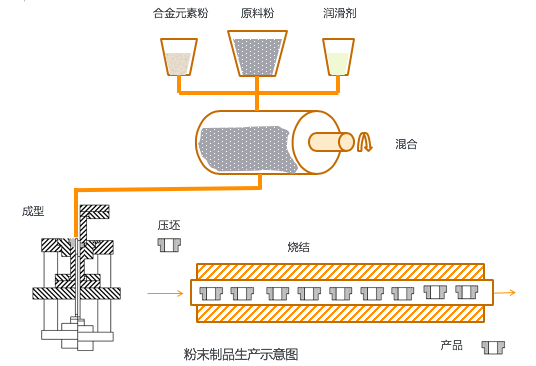

以金属粉末(或金属粉末与非金属粉末的混合物)为原料,通过成形、烧结制成金属制品或材料的一种冶金工艺技术。

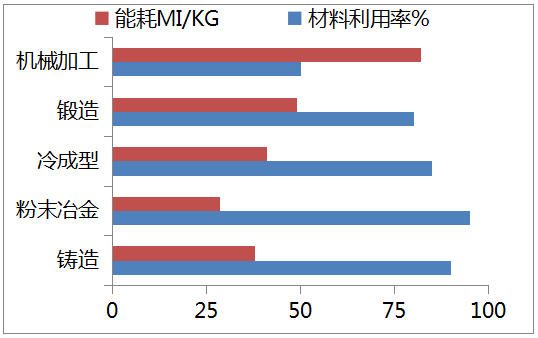

粉末冶金的特点

•可根据零件使用,随意调配材料成分;

•接近工件终物形态,后续加工余量小;

•生产过程无噪声污染,无处理/无排放有毒物质;

•可成型出任何切削加工都无法制作的复杂形状。

粉末冶金材料的应用

•机械零件和结构零件

•工具材料

•磁性材料和电工材料

•耐热材料

•原子能工程材料

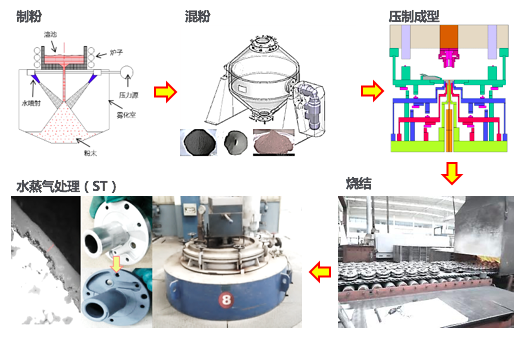

末冶金工艺流程

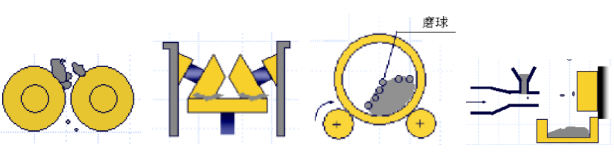

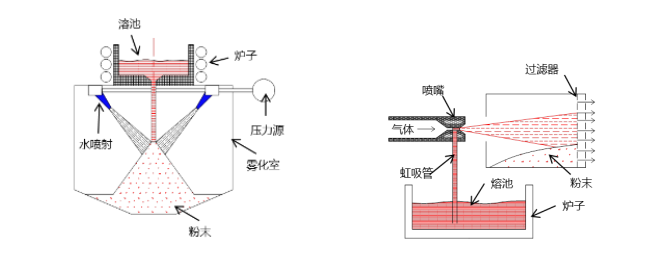

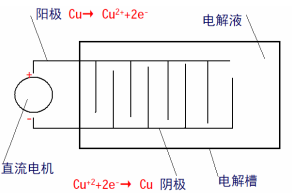

粉末制备方法

1.机械法:不改变原材料的化学成分,通过切削/研磨将金属制备粉末;

2.物理法:液体金属通过冷却、雾化制备粉末

3.化学法:以还原和离解等化学反应为基础,使其化学成分和集聚状态发生变化来制备粉末。

粉末制备及性能

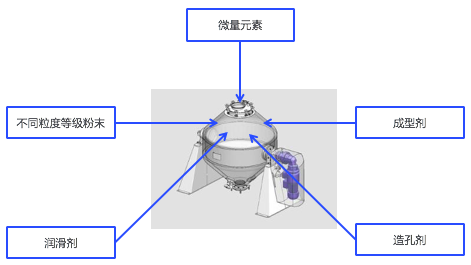

•混粉的定义

按所需配比进行混合,用于制备具有一定化学成分和一定粒度,以及适合的其它物理化学性能的混合料。

•粉末性能

金属粉末的性能对其成形和烧结过程以及制品的质量都有重大影响,其性能可以用化学成分、物理性能和工艺性能来表征。

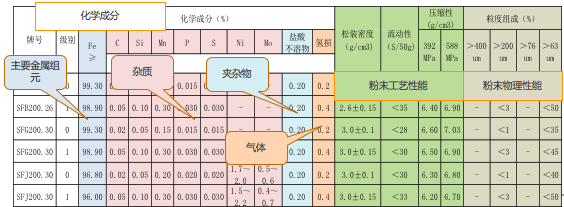

例:以鞍钢冶金粉末水雾化铁粉性能参数进行说明

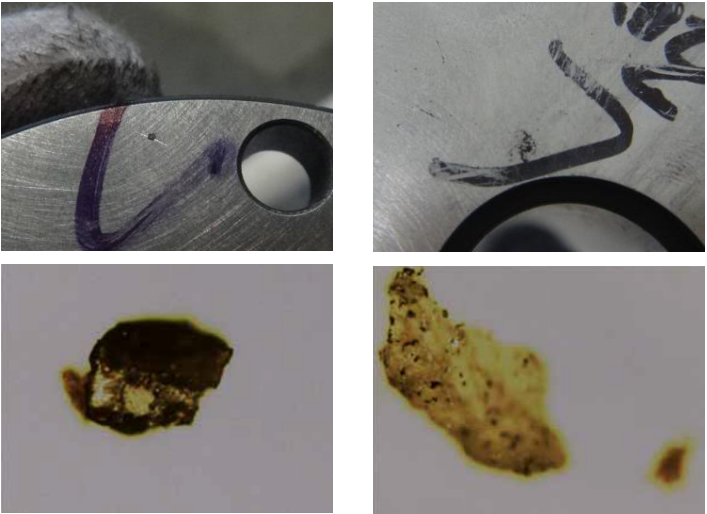

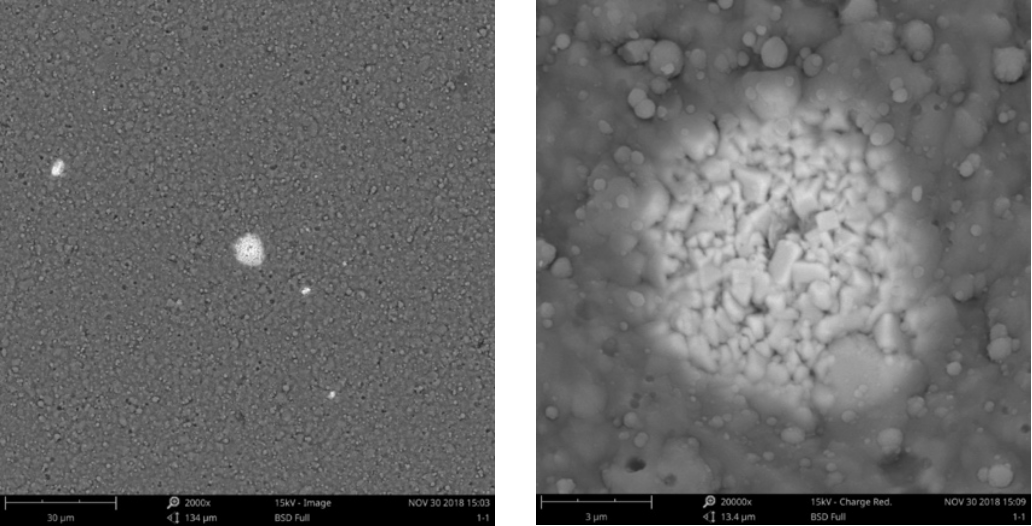

•粉末性能导致不良事例

粉末中混入杂物(X100) 粒度偏大润滑剂(X100)

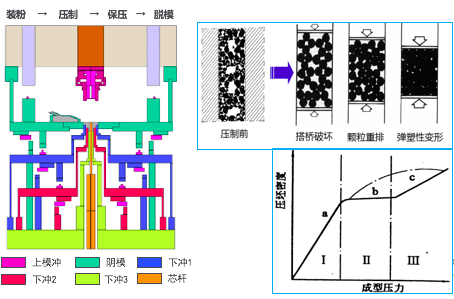

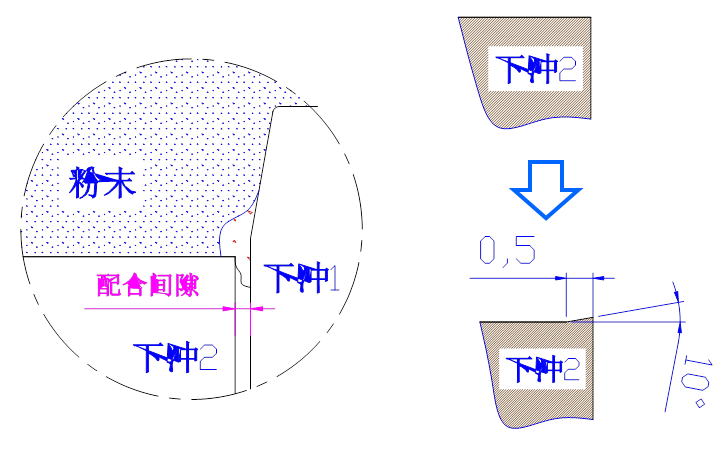

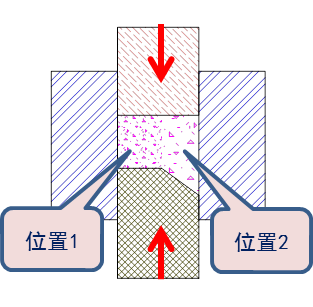

压制成形

1.将松散粉末施加一定压力(15—600Mpa),成为具有一定尺寸、形状和一定密度、强度的压坯。

•在压力作用下,粉末颗粒发生相对位移,搭桥破坏填充孔隙,压坯密度随压力增加而急剧增加;

•粉末体出现压缩阻力,即使再加压其孔隙度不能再减少,密度不随压力增 高而明显变化;

•当压力超过粉末颗粒的临界压力时,粉末颗粒开始变形,从而使其密度又随压力增 高而增加。

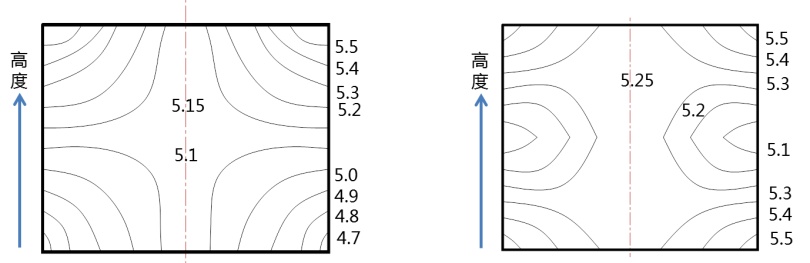

2.压制方式:因为粉末体在压模内受力后向各个方向流动,于是引起垂直于压模壁的侧压力。侧压力引起摩擦力,会使压坯在高度方向存在明显的压力降,因此不同的压制方式,密度分布不同。

单向压制 双向压制

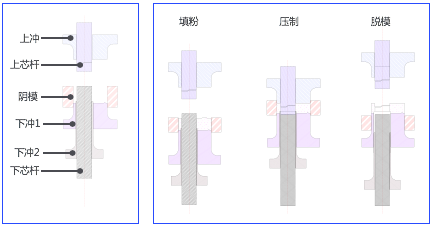

3.成形模具结构

4.典型不良举例

例1:部品棱边塌陷

原因:模具设计不合理,不良部位疏松,脱模塌边。

例2:部品局部密度不均匀

原因:工件结构不合理,成型必然性。

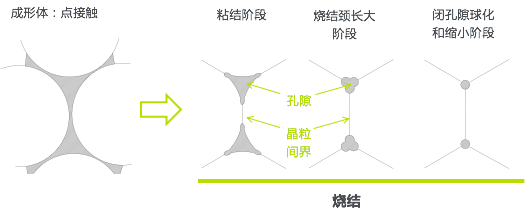

烧结

将压坯置于基体金属熔点以下温度加热保温,粉末颗粒之间产生原子扩散、固溶、化合和熔接,致使压坯收缩并强化,这一过程称为烧结。

•粘结阶段:

烧结初期,颗粒间的原始接触点或面转变为晶体结合,即通过成核、结晶长大等原子过程形成烧结颈。

•烧结颈长大阶段:

原子向颗粒结合面的大量迁移使烧结颈扩大,颗粒间距离缩小,形成连续的空隙网。烧结体收缩,密度和强度增加是这个阶段的主要特征。

•闭孔隙球化和缩小阶段:

当烧结体密度达到90%多数空隙被完全分隔,闭孔数量大为增加,空隙形状趋近球形并不断缩小。在这个阶段,整个烧结仍可缓慢收缩,但主要靠小孔的消失和空隙数量的减少来实现。

飞纳台式扫描电镜

>操作:gao效,便捷,稳定。

•装取样,抽真空时间,防呆设计,免维护,防震,不用更换灯丝,操作界面简单,导航窗口,自动功能

>大仓+拼图功能

•分析大尺寸工件

•拓展视野

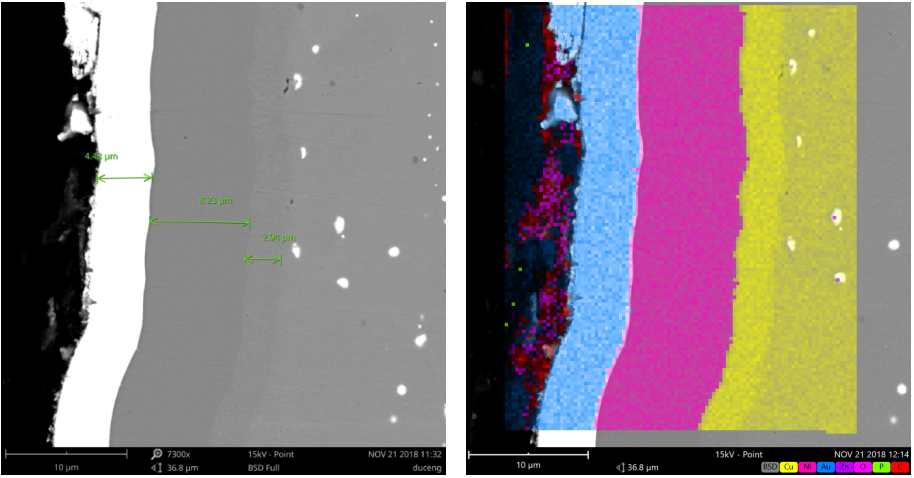

>背散射电子成像+能谱分析

•分析杂质种类

>扩展软件

•颗粒统计,寻物系统(工艺控制的过程检)

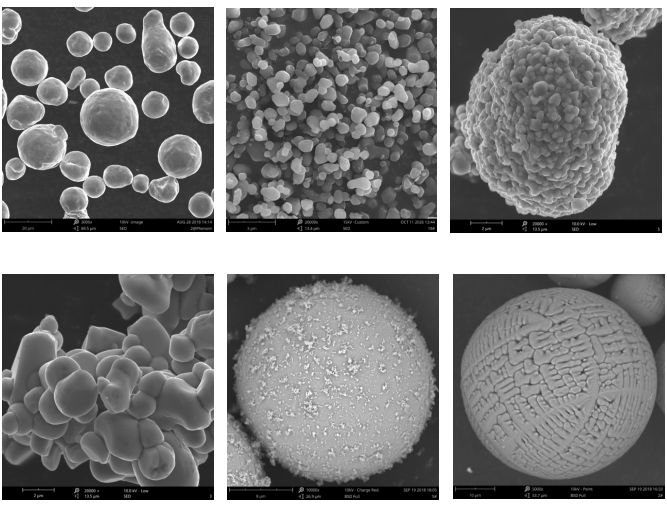

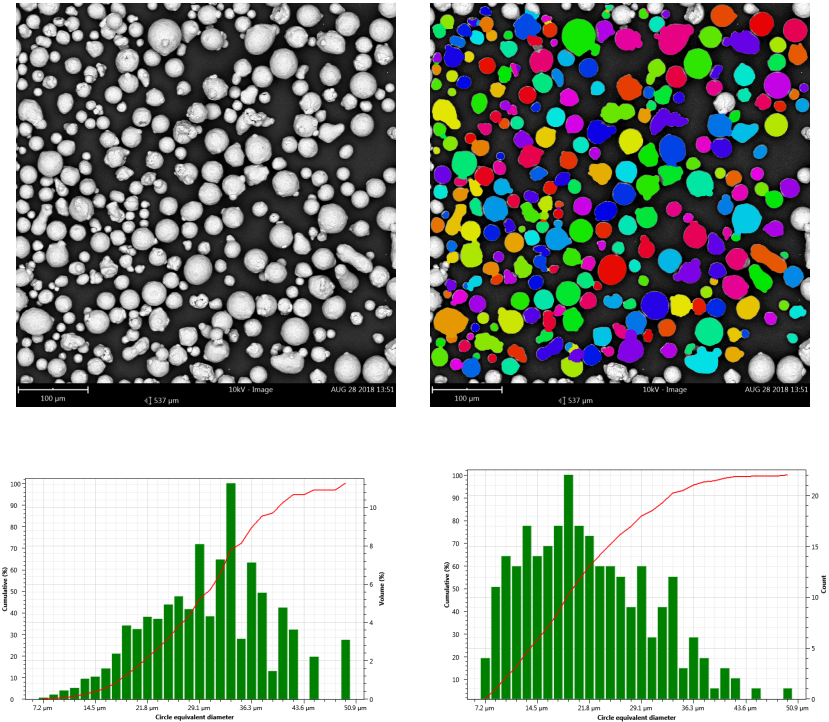

颗粒形貌

颗粒统计

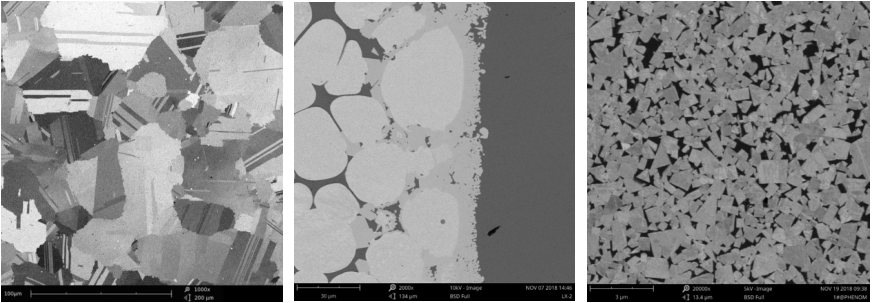

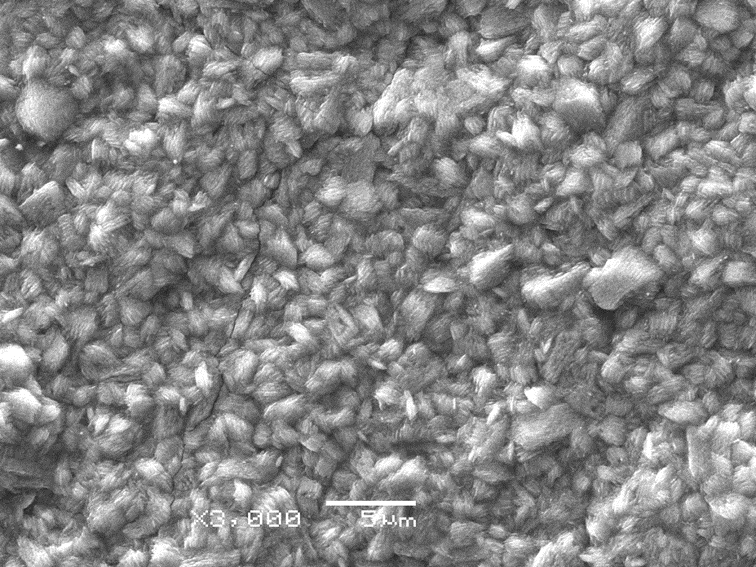

基体金相

孪晶+晶粒取向 CuW W-Co

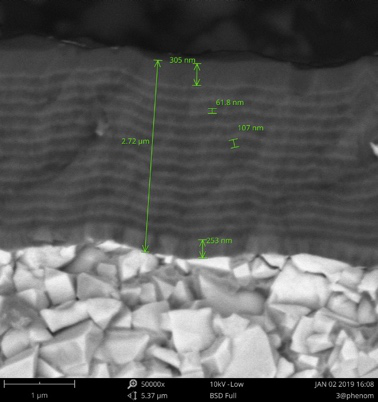

涂层截面

PVD涂层

富钴层梯度硬质合金基体,配以TiN+TiCN+TiN复合CVD涂层

涂层表面形貌

膜层均匀性观察

晶粒大小测量

电子显微镜与光学显微镜的区别

1.放大倍数及分辨率不同

电镜所用的照明源是电子枪发出的电子流,而光镜的照明源是可见光(日光或灯光),由于电子流的波长远短于光波波长,故电镜的放大及分辨率显著地高于光镜。

2.观察样品种类不同

由于光镜的景深远低于电镜,光镜只能观察抛光过的面,而电镜可以观察断口等形貌起伏很大的面,因此,电镜成像能反映出更多的材料信息。

3.样品制备难度不同

光镜观察样品需要仔细抛光,而电镜观察样品无需制样,可以直接观察。

4.电镜可以分析元素种类

电镜的背散射成像可以反映出材料的元素衬度,另外电镜-能谱组成一体机,可对微区特征的元素种类进行精确测定。

5.操作难度不同

一般来说,电镜的操作难度高于光镜,光镜操作易上手、周期短,但飞纳电镜的工业设计克服了这一劣势,基本和光镜的操作难度相当。

-

- 飞纳台式扫描电镜能谱一体机 Phenom ProX

- 品牌:飞纳电镜

- 型号:Phenom ProX

-

- 飞纳台式扫描电镜大样品室zhuo越版 Phenom XL

- 品牌:飞纳电镜

- 型号:Phenom XL

-

- 飞纳台式扫描电镜高分辨率专业版 Phenom Pro

- 品牌:飞纳电镜

- 型号:Phenom Pro