成核控制技术在冻干过程中的应用

2023-10-17245当冻干工艺放大过程中遭遇过冷度难题,该如何解决?

1、预冻及成核

冻干过程分为三个主要阶段:

● 预冻

● 主干燥(一次干燥)

● 次级干燥(二次干燥)

预冻阶段主要是样品中的溶剂(多数情况下是水)凝固,形成冰,从溶质中分离出来;主干燥阶段主要是将预冻阶段形成的冰通过升华的方式去除,也是整个冻干过程中Z 长的一个阶段;次级干燥是利用扩散和解吸附的原理进一步去除未冻结的水分。

第 一 步的预冻尽管时间相对来说不是很长,但是很关键,因为:

1. 它决定了样品的形态,进而决定一次干燥和二次干燥产品的性能;

2. 极大地影响产品的物理化学性质(如成分的结晶);

3. 对API施加了不稳定的应力(如冷冻浓缩影响)。

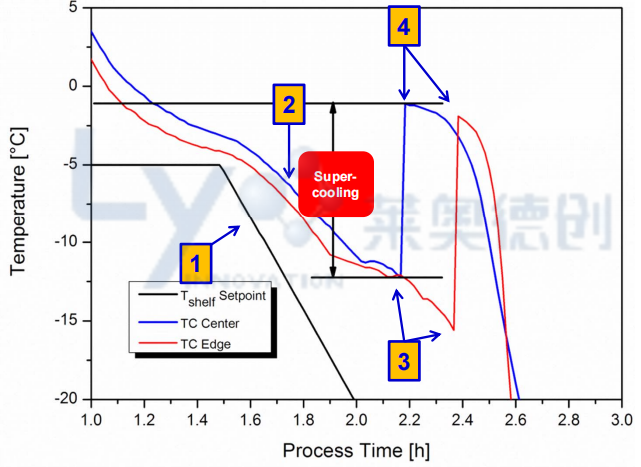

预冻过程中产品温度随时间的变化,如图1:

图1:预冻过程产品温度随时间变化图

1--层板进口温度(降温速率0.5℃/min)

2--成核之前样品温度(降温速率约0.3℃/min)

3--成核温度Tn: 初次形成冰核的温度

4-平衡凝固点Tf

* Tn和Tf之间样品处于过冷状态

Q:液体的水是如何变为固体的冰?

1. 一次成核:Z初的晶核出现在超过临界尺寸的分子团簇中;

2. 二次成核:冰核向冰晶的生长(“结晶”);结晶的放热事件停止了二次成核;

3. Z终固化:通过层板冷却的小瓶底部向顶部行进,是一个缓慢的过程,热量必须通过已经固化的基质和小瓶的底部传递到层板,当继续冷冻浓缩,直到达到Tg’,玻璃态的高粘度基质阻止了水的进一步结晶。

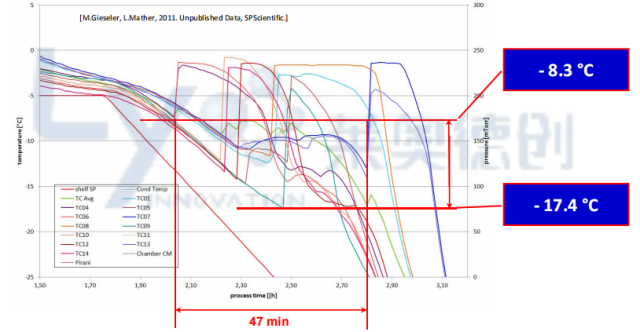

在这个过程中我们通常会面临一个问题,一次成核是一个随机和自发的过程,整个批次样品的成核会发生在一定的温度和时间范围内(样品成核温度相差约9.1℃,全部成核经历的时间大约47min)(见图2),这种不同跟样品所处的环境条件以及降温速率有关。

图2:同一批次样品成核温度和时间关系图

50 mg/mL Sucrose; 10 mL Vial; 3 mL Fill Volume

这种随机的不受控制的自发过程会导致:

1. 同一批次中不同小瓶的成核温度不同,Z 终干燥产品性能的异质性;

2. 实验室(非GMP)和无菌中试或生产规模之间成核温度的批次可变性;

3. 两种可变性都会影响产品和工艺性能;

4. 过程控制问题(一次干燥终点指示);

5. 产品质量面临风险(一批产品中不同的初次干燥时间!)

6. 放大:成核温度降低1°C(较低的过冷度),初级干燥时间缩短约3%。这种预冻行为的可变性是工艺放大化转移面临的一个严重的问题,通常我们可以通过退火来改善同一批次样品的孔径大小分布,来减少批次内和批次之间冰晶形态的差异,提高样品的均一性。退火是一种比较成熟并且已被普遍接受和认可的用于冻干过程中改产产品均一性的一种方法,Z 佳的退火温度(在样品的Tg’和Te之间)和时间(几小时到6h不等)也需要根据不同的配方产品进行摸索来决定,然而,退火也并不是适用于所有的样品,有些时候,退火可能反而会起到不好的作用,如加剧产品的降解,因此需要对具体的工艺及储存稳定性进行详细的研究,退火也需要谨慎使用。

Q:那么是否有新的技术或方法能够直接控制成核温度来改善这种差异性呢?什么是控制?

A:控制就是要有使产品能够在指 定的温度和时间下完成成核的能力。

2、成核控制技术种类

针对目前存在的以上问题,科学家门研究出了各种不同的成核控制技术:

添加成核种子或小瓶预处理诱导成核

使用添加剂(例如碘化银/丁香假单胞菌)或小瓶预处理(刻划、刮擦或表面粗糙化)以产生额外的成核位点,从而促进晶核的形成。

● 不适用于生产冻干肠外产品(无菌/颗粒物!)

● 没有Tn的“控制”

● 只是提高了平均的成核温度

电诱导成核

通过强电脉冲(U=3 kV)诱导成核;

需要一个与产品直接接触的电极;

不能直接用于含有大量盐(如NaCl)的溶液。

超声波诱导成核

在过冷(亚稳)系统中使用振动诱导成核(声脉冲:10 ms,10–40 kHz);

没有大规模应用的报告。

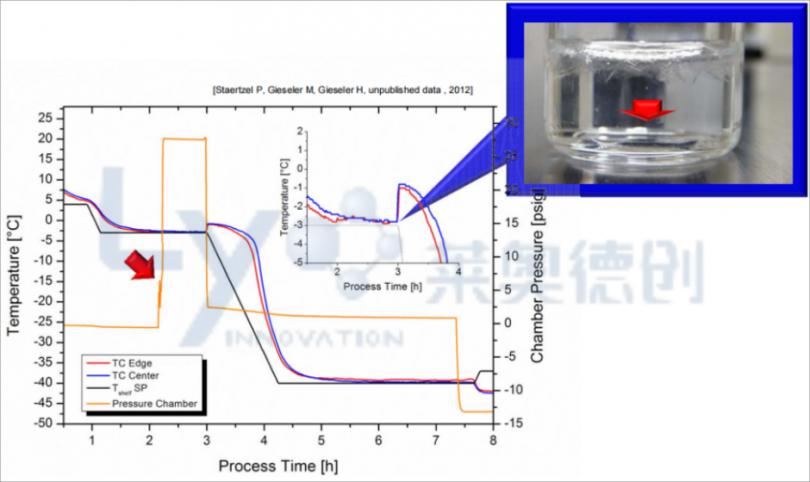

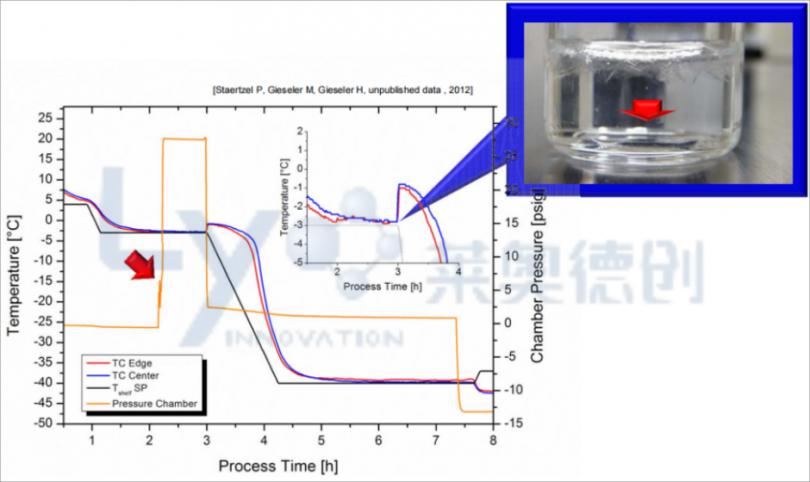

真空诱导表面冻结成核

通过将腔室压力降低至稍低于大气压(约1mbar),并在约-10℃下预先平衡液体产品来诱导表面冻结;

过度沸腾的风险(产品外观损害、产品损失)。

冰雾诱导成核

将产品冷却至低于Tf(例如-5℃)的所需成核温度并平衡一定时间,然后降低腔室压力至中等负压(约50Torr),将冷氮气注入腔室,冰雾(微小冰晶)迁移到小瓶中诱导成核。冰雾成核的方法可用在实验室及生产规模的冻干设备上,但是需要考虑无菌的问题,冰雾分布的均一性以及是否能够实现瞬时成核。

加压卸压法诱导成核

采用加压瞬间卸压的方法,当加压到一定压力,降低层板温度至期望的成核温度,维持一定时间,瞬间降压的同时成核,压力调节采用无菌的惰性气体,无任何污染源引入到腔体中,在中试以及生产型冻干机上均可实现。

具体的机理,目前有几种假说:

1. 产品腔体中的气体在卸压的过程中经历了膨胀会冷却,冷却的气体接触到亚稳态的液体样品表面,诱导成核;

2. 卸压会引起样品液体表面的局部蒸发,蒸发导致的冷却诱导成核;

3. 突然的卸压可能会产生压力波或震动干扰,从而诱导成核;

这种方法可以使整批样品在瞬间成核(几秒的时间),形成高度均匀的冰晶尺寸,但是需要耐压的产品腔才可以实现,并且价格昂贵。

各种成核技术各有优缺点,不管是哪种成核技术,应用在制药行业,首先需要维持产品的无菌性,系统的完整性,另外需要考虑其适用性、有效性,针对具体产品的价值性等。

3、成核控制技术案例分享

材料和方法

配方 | 75mg/g蔗糖 |

产品信息 | Lyostar3 冻干机(0.46m2),246个西林瓶产品,半载,2.5ml灌装量(≤1cm Lice) |

产品温度测量 | 细线热电偶,侵入和非侵入(探头贴在西林瓶瓶壁外底部边缘) |

产品阻力数据评估 | MTM 方法 |

成核温度控制 | ControLyo™(加压卸压方法) |

实验目的

采用成核控制、传统退火程序和随机成核三种方法用于产品性能和关键指标以及冻干工艺优化潜力的比较。

实验设计

方法 | 成核 | 预冻 | 一次干燥 |

工艺1 | 随机成核 | 0.5℃/min,-40℃,维持120min | Smart 自动运行 |

工艺2 | 随机成核+退火 | 同工艺1+退火(-15℃ 维持6h) | 参考工艺1 |

工艺3 | 成核控制,-3℃ | 成核后0.5℃/min降温到-40℃ | 参考工艺1 |

工艺4 | 成核控制,-8℃ | 成核后0.5℃/min降温到-40℃ | 参考工艺1 |

对于工艺1-4,二次干燥程序均为0.1℃/min升温至40℃, 维持360 min;一次干燥真空度均为57mTorr; 一次干燥终点判断压力灵敏度 1mTorr(Pice和Pc差值)。

实验结果图

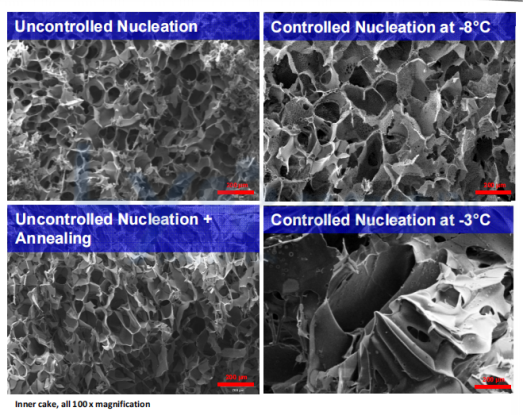

图3:不同工艺产品内部结构图

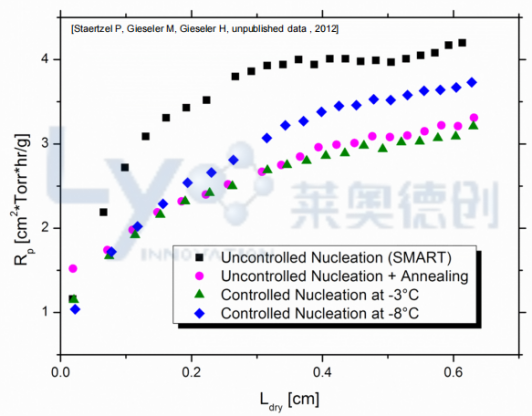

图4:不同工艺产品一次升华干燥阻力数据图

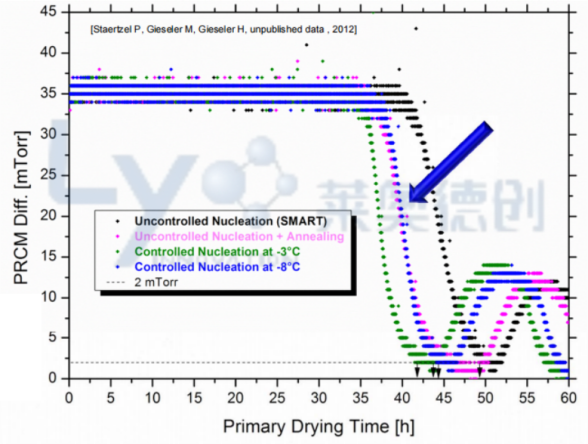

图5 不同工艺一次干燥产品升华界面温度数据图

图6:不同工艺一次干燥产品底部温度数据图

图7 :不同工艺产品一次干燥时间图

图8 :不同工艺产品Z 终水分含量数据

根据实验数据结果得出如下结论

● 在较高的温度下成核,能够获得更大尺寸的内部孔径结构(图3);

● 经过成核控制或退火处理,在一次升华过程中具有较小的升华阻力(图4);

● 成核控制或退火处理检测到的产品升华界面的温度较低,这是由于升华阻力较小导致的,这样可以设置更高的层板温度,进而提高升华速率,缩短干燥时间(图5);

● 在主干燥过程中,使用热电偶产品温度探头检测到的产品温度中,成核控制或退火处理获得的产品温度较低(图6);

● 成核控制可以缩短一次干燥的时间(图7);

● 成核控制能够获得较大的冰晶结构,有利于一次干燥,但是反过来产品具有较小的比表面积,不利于二次干燥水分的去除,因此具有相对高的残留水分,需要调整二次干燥的条件来优化(图8)。

4、总结

成核控制除了能够提高冻干效率,改善产品均一性外,经过研究发现,它还在改善某些产品的性能及外观方面具有良好的效果,如解决产品表面结壳,产品开裂或萎缩,裂瓶,缩短复水时间,提高产品稳定性等,成核控制技术对于冻干工艺及产品的潜在优势也在不断地探索和进一步研究中,Z 终的效果可以根据不同的样品通过具体的实验来验证。

5、成核控制冻干设备

德祥科技旗下莱奥德创提供高品质的冻干设备,具备成核控制技术功能,如果感兴趣的客户也欢迎到我们实验室来进行具体的实验实践和结果的验证。

ATS SP Scientific提供的Lyostar冻干机仅需运行一个遁环即可自动摸索和开发冻干工艺。结合冻干PAT技术使漫长复杂的工艺摸索变得简单快捷有效。

PAT技术——Smart 全自动工艺开发技术,Controlyo®控制成核技术,TDLAS实时水蒸汽测量技术。

Controlyo®控制成核技术

在相同的温度下,以瞬间减压的方式在同一时间让所有小瓶瞬间成核,在较高的温度下成核,产生更大、更均匀的晶体尺寸,使干燥更加一致。

● 提高批次均匀性;

● 无引入污染或外来物质的风险;

● 增加冻干产品的蒸汽通道尺寸,进而减少干燥层的阻力;

● 加快主干燥过程;

● 减少产品复水时间;

● 改善冻干产品的外观。

莱奥德创冻干工场

上海莱奥德创生物科技有限公司由德祥科技有限公司创办,专注于提供高品质的冻干设备应用和制剂开发相关服务。

德祥科技有限公司服务冻干行业十余年,在涉及冷冻干燥领域的工艺开发/工艺优化/商业化等各方面拥有丰富的经验,迄今为止已为500+客户提供冻干设备及相关服务。客户产品类型涵盖:蛋白、抗体、ADC、疫苗、核酸、多脑、脂质体、IVD、食品等领域。依托于合作伙伴美国ATS SP Scientific和英国Biopharma Group的紧密合作,掌握前沿的冻干理念与技术,使用高品质的冻干设备和软件致力于促进中国生物医药技术创新升级,助力中国大健康行业的持续发展。