如何表征胶黏剂的“黏“?

具有粘结特性的材料,无外乎胶。胶的种类很多,我比较倾向于按照成分的分类,主要包括:丙烯酸酯胶,复合型结构胶,高分子胶,密封胶粘剂,热熔胶,水基胶粘剂,压敏胶,溶剂型胶,无机胶粘剂等。对胶黏物性的检测,主要包括初黏性、剥离胶黏力,剪切持黏力,以及胶黏物质的流变学特性。在本篇文章中,zhongdian推荐LUM的黏聚强度分析仪LUM Frac,讨论胶黏物质的各类黏力检测方法,以方便各类胶黏剂企业选择适合自己的检测方案和仪器设备。

一、胶黏剂的粘接原理

将两种不同的材料粘接在一起,靠的是什么原理?完成粘接分成三步走;DY完成与基材更大表面积的接触润湿;第二步形成强有力的咬合、粘接;ZH形成QL的剥离力或者内聚力,可以耐受大的力学形变。

1.1 物理吸附

人们把固体对胶粘剂的吸附看成是胶接主要原因的理论,称为胶接的吸附理论。

理论认为:粘接力的主要来源是粘接体系的分子作用力,即范德化引力和氢键力。胶粘与被粘物表面的粘接力与吸附力具有某种相同的性质。胶粘剂分子与被粘物表面分子的作用过程有两个过程:

DY阶段是液体胶粘剂分子借助于布朗运动向被粘物表面扩散,使两界面的极性基团或链节相互靠近。在此过程中,升温、施加接触压力和降低胶粘剂粘度等都有利于布朗运动加强。

第二阶段是吸附力的产生。当胶粘剂与被粘物分子间的距离达到5-10Å时,界面分子之间便产生相互吸引力,使分子间的距离进一步缩短到处于ZD稳定状态。

根据计算,由于范德华力的作用,当两个理想的平面相距为10Å时,它们之间的引力强度可达10-1000MPa;当距离为3-4Å时,可达100-1000MPa。这个数值远远超过现代zuihao的结构胶粘剂所能达到的强度。因此,有人认为只要当两个物体接触很好时,即胶粘剂对粘接界面充分润湿,达到理想状态的情况下,仅色散力的作用,就足以产生很高的胶接强度。可是实际胶接强度与理论计算相差很大,这是因为固体的力学强度是一种力学性质,而不是分子性质,其大小取决于材料的每一个局部性质,而不等于分子作用力的总和。计算值是假定两个理想平面紧密接触,并保证界面层上各对分子间的作用同时遭到破坏时,也就不可能有保证各对分子之间的作用力同时发生。

胶粘剂的极性太高,有时候会严重妨碍湿润过程的进行而降低粘接力。分子间作用力是提供粘接力的因素,但不是WY因素。在某些特殊情况下,其他因素也能起主导作用。

1.2 化学键形成理论

化学键理论认为胶粘剂与被粘物分子之间除相互作用力外,有时还有化学键产生,例如硫化橡胶与镀铜金属的胶接界面、偶联剂对胶接的作用、异氰酸酯对金属与橡胶的胶接界面等的研究,均证明有化学键的生成。化学键的强度比范德华作用力高得多;化学键形成不仅可以提高粘附强度,还可以克服脱附使胶接接头破坏的弊病。但化学键的形成并不普遍,要形成化学键必须满足一定的条件,所以不可能做到使胶粘剂与被粘物之间的接触点都形成化学键。况且,单位粘附界面上化学键数要比分子间作用的数目少得多,因此粘附强度来自分子间的作用力是不可忽视的。

1.3 相互渗透

两种聚合物在具有相容性的前提下,当它们相互紧密接触时,由于分子的布朗运动或链段的摆产生相互扩散现象。这种扩散作用是穿越胶粘剂、被粘物的界面交织进行的。扩散的结果导致界面的消失和过渡区的产生。粘接体系借助扩散理论不能解释聚合物材料与金属、玻璃或其他硬体胶粘,因为聚合物很难向这类材料扩散。

1.4 静电理论

当胶粘剂和被粘物体系是一种电子的接受体-供给体的组合形式时,电子会从供给体(如金属)转移到接受体(如聚合物),在界面区两侧形成了双电层,从而产生了静电引力。

在干燥环境中从金属表面快速剥离粘接胶层时,可用仪器或肉眼观察到放电的光、声现象,证实了静电作用的存在。但静电作用仅存在于能够形成双电层的粘接体系,因此不具有普遍性。此外,有些学者指出:双电层中的电荷密度必须达到1021电子/厘米2时,静电吸引力才能对胶接强度产生较明显的影响。而双电层栖移电荷产生密度的ZD值只有1019电子/厘米2(有的认为只有1010-1011电子/厘米2)。因此,静电力虽然确实存在于某些特殊的粘接体系,但决不是起主导作用的因素。

1.5 机械作用力

从物理化学观点看,机械作用并不是产生粘接力的因素,而是增加粘接效果的一种方法。胶粘剂渗透到被粘物表面的缝隙或凹凸之处,固化后在界面区产生了啮合力,这些情况类似钉子与木材的接合或树根植入泥土的作用。机械连接力的本质是摩擦力。在粘合多孔材料、纸张、织物等时,机构连接力是很重要的,但对某些坚实而光滑的表面,这种作用并不显著。

这几种粘接的原理不是孤立存在的,对于不同类型的胶黏剂,表现的形式都不一样。比如压敏胶,主要以吸附和机械作用力为主;对于环氧胶,主要以化学键和吸附为主。

二、胶黏剂的粘接物性测试

2.1 初黏性测试

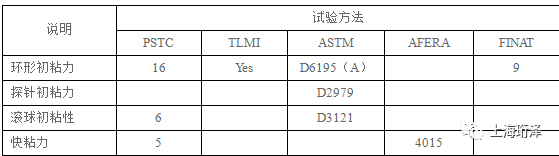

初粘性由胶粘剂快速润湿其接触表面的能力确定。全世界用来评价初粘性的方法有四种。这四种方法是环形初粘力、探针初粘力、滚球初粘性和快粘力。尽管同一种压敏胶使用这些方法得到的数值并不相同,但还是能够区分不同压敏胶的相对粘接性能。下面就列出了各种试验方法的说明。各个方法之间各有优缺点,建议有选择采用。从数据的重复性来看,环形初黏力数据一致性高。

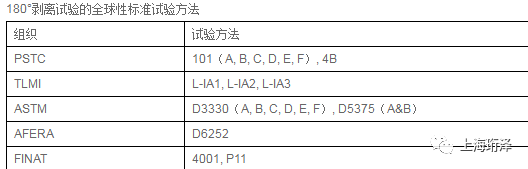

2.2 剥离力测试

我国的标准是GB2792(1998).的实验方法如下。

2.3 剪切胶黏性能

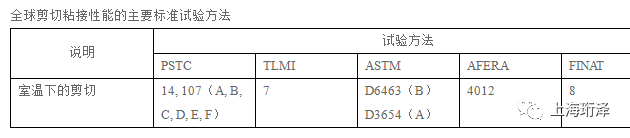

对于胶带来说,剪切性能测试尤为重要。剪切粘接性能是胶带承受在背材相同平面上施加的静态作用力的能力,通常用给定重量引起一定尺寸胶带从竖直平板上松脱的时间来表示。剪切粘接性能的主要标准试验方法如图所示。

2.4 胶黏流变特性

试图从流变学的角度,分析剥离力、持黏力和初黏力以及其他物性特征,下一篇文章中为zhongdian论述。

三、LUM黏聚力分析仪Adhesion Analyser LUMiFrac

3.1 CAT技术介绍

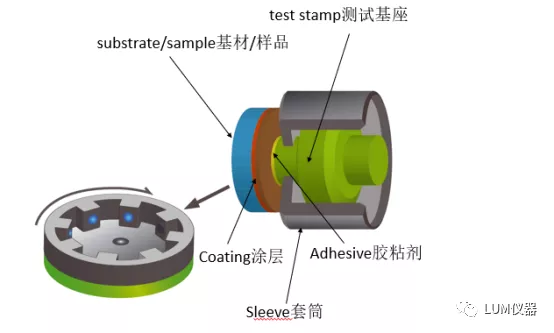

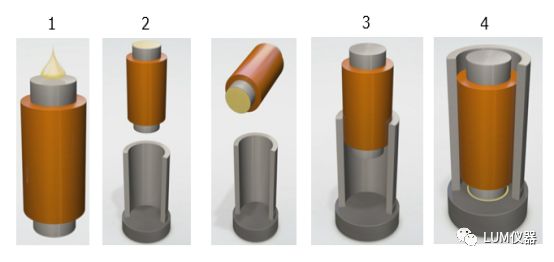

LUMiFrac® 的测试组件示意图如图(1),测试组件是由几部分组成——-待测样品/基材(substrate),样品基材表面的涂层(coating),测试基座(test stamp),待测样品涂层与测试基座之间的胶粘剂(adhesives),测试基座外面搭配的套筒(sleeve)。当待测样品的表面与测试基座用合适的胶粘剂粘结起来以后,经过一定时间和温度的固化,再将整个测试组件放置于配套的检测模块(module)中。ZH将测试模块放进LUMiFrac® 的样品槽位即可。

LUMiFrac® 的测试组件制备过程如图(2)

步骤1—在测试基座的表面选择合适的胶粘剂

步骤2—将套筒放置在待测样品上(更好地完成样品表面与测试基座的粘结)

步骤3—将涂有胶粘剂的测试基座经由套筒放入,与待测样品进行粘结

步骤4—固化,完成粘结和测试组件的制备

步骤5—检测模块与待测样品组装,放入仪器的样品槽位

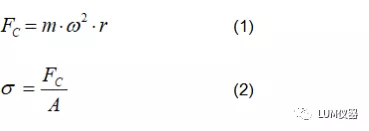

LUMiFrac®采用的技术称为CAT技术,如图(3)所示——在测试过程中,随着转速的逐渐增加,垂直的径向离心力FC 逐渐升高,因此也逐渐增加了样品系统的负荷。当超过临界强度时,接头断裂,测试基座(test stamp)在其套筒(sleeve)内移位。在断裂的这一时刻,相应位置的信号会自动和即时地从配套的检测模块(module)中发出。通过这个信号,转速和断裂的时间,断裂时候的力和强度会被自动记录。

SEPView7®软件通过公式(1)自动计算离心力/拉力。公式(2)考虑了测试基座的质量m、到旋转轴的距离r和当前的旋转速度ω。通过将力与几何结合面积A相关联,进而计算出相应的强度σ。

3.2 胶带测试实例分析

剥离强度非常重要,它是指粘贴在一起的材料,从接触面进行单位宽度剥离时所需要的ZD力,单位为:牛顿/米(N/m)。对于很多应用来说,需要收集胶带在拉伸和剪切力下的行为数据用以了解材料的整体特性,所以分析剥离强度时需要考虑负载垂直和平行于接触面的情况,即剥离角度90度和180度。本文介绍了用分析离心法定量测定抗拉强度和抗剪强度的新方法。所有测量均采用CAT技术(离心粘结力测试)进行。

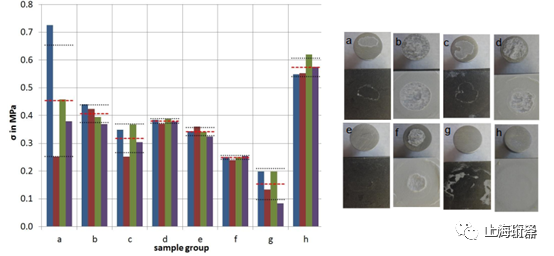

3.2.1 8种单面和双面压敏胶带的抗拉强度

对8种压敏胶粘带进行了比较。胶带的组成不同,即载体材料和粘合层不同。载体材料的范围从薄的透明箔(a, c, e, g)到更厚的聚合物板(h)到弹性泡沫(b, d, f)。每种胶带类型的抗拉强度被测定了四次。制备和测试采用了相同的条件。图2给出了确定的强度和相应的失效模式。平均强度值(红色虚线)范围从0.15 MPa到0.58 MPa。带箔载体材料(a, c, e, g)的胶带表现出类似的失效模式,从载体(g除外)的粘接层出现部分分层,但平均强度有显著差异。泡沫载体在泡沫内部表现出部分(d、f)或全部(b)内聚破坏。强度值必须反映胶带的总体特性,即结合了粘合剂、附着力促进剂和载体材料的性能。

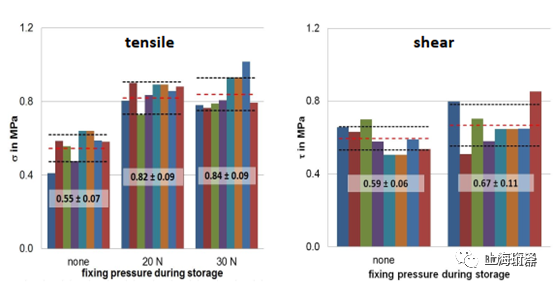

3.2.2 拉伸强度和剪切强度与固定压力的关系

对一种用于安装键盘的商用双面胶粘带的性能进行了研究。制备了用于测定抗拉强度和抗剪强度的试样,并在贮存过程中施加了不同的压力。结果表明,没有施加压力的拉伸试样的强度低于加压试样。对于20 N和30 N的储存压力,合成强度没有明显的变化。剪切应力的测量结果(图3右)显示,施加压力时,强度只略有增加。

施加正弦循环负载抗疲劳测试

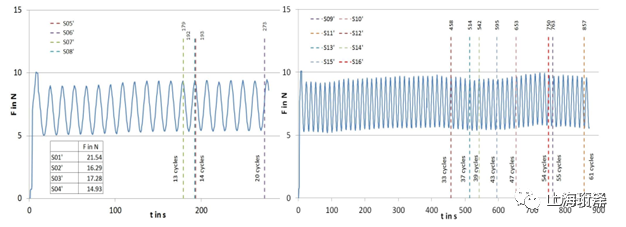

对4个未施加外部压力存储的样品,选用load-to-failure模式的SOP进行测试。其余的样品用以正弦循环试验,施加的ZD负载低于load-to-failure测试所得断裂强度(见下图4的左半部分)。这个疲劳试验选用的Z小负载为5N,ZD负载为10N,频率为4/分钟(66.7mHz)

图4为无压力(左)和30 N(右)条件下的剪切试样的疲劳强度。与耐压循环相比,无压力保存的试件在13 ~ 20个循环中发生破坏,而在30 N压力载荷下保存的试件在33 ~ 61个循环中发生破坏,耐压次数是无压力保存的试件的两倍。从图3的结果可以看出,储存条件之间只有很小的差异,在负载控制疲劳测试中也可以进行区分。

3.2.3 结论

CAT技术科仪对不同类型的胶带进行快速表征和强度比较。

在储存过程中施加压力,会影响胶带强度。压力对测试胶带强度的影响取决于负载的类型(拉伸或剪切力)。

使用正弦载荷循环进行疲劳测试,可以区分非压力存储条件和压力存储条件

四、本章结论

剥离强度,剪切强度和拉伸剪切,LUM Frac均可以wanmei胜任。关键是,一台LUM设备,可以一次性完成8个样品的测试。CAT技术,定义了粘结强度测试的新标准。

产品介绍

LUMiFrac是测定胶粘剂拉伸强度的新基准(获得柏林勃兰登堡2012创新奖)。它利用离心力在同一时间对样品施加多倍重力,从而获得粘结强度、拉伸强度,同时还有剪切强度的JD物理值(N/mm²).

应用领域

为质量控制而设置的标准化的快速测量

粘结接头拉伸剪切强度测试:

- 氰基丙烯酸酯、环氧胶粘剂、聚氨酯、胶带、密封…

涂料粘合强度的测定:

- 防腐蚀涂料、装饰涂料、金属化聚合物、光学涂层…

复合材料:

- 多种物质化合物,相互关联,

轻质结构…

表面处理

长期疲劳试验:

- 交变载荷,不同温度

产品优势

待测样品准备简单

. 可同时测8个样品

. 无需固定样品 - 放入仪器即可开始

. 测试速度可调节

. 可变实验负荷力

. 宽负荷力范围(0.1N 到 6500N)

. 测定试验样品的拉伸强度和剪切强度

. 各种温度下的测试

. 可多次使用的实验基座,节约成本

. 符合ISO 4624和DIN EN 15870

产品规格

| 转子转速/负载范围 | 100–13,000 rpm; 0.1 N – 6.5 kN | |

| 抗拉强度 | 高达80 MPa | |

| 测量时间 | 1分钟到99小时; 或根据任务和目标 | |

| 符合标准 | ISO 4624; JIS K 5600-5-7; DIN EN 15870; DIN EN 14869-2 | |

| 样品数 | Z多同时8个样品 | |

| ZD样品尺寸 | 30 x 30 x > 1 mm3 | |

| 粘接面积 | 直径7毫米,10毫米或定制 | |

| 测试粘结面材料 | 金属和非金属 | |

| 测试粘结面重量 | 4.1克- 38.7克(瓦特/铜约58克) | |

| 重量 | 56 kg | |

| 温度控制 | -11°C 到 + 40°C | |

| 数据接口 | USB | |

| 尺寸 (WxHxD) | 380 x 296 x 640 mm3 | |

| 电源 | 100 V / 120 V / 230 V, 50/60 Hz | |

| 功率 | max. 1050 W |

如果对于LUM的任何产品感兴趣,请垂询 4008-525-021.

同期在2020年9月16日~18日的胶黏剂展会上会有样机实物展出。欢迎各位朋友前来围观。

全部评论(0条)

推荐阅读

-

- 行业应用 | 胶黏剂黏度测量解决方案 - PTD 100 Cone-Plate

- 胶黏剂 胶黏剂用于连接表面,应用领域非常广泛, 是经济发展中不可或缺的化工产品。

-

- 网络课堂 | DEA: 胶黏剂、树脂与复合材料的实时固化监测

- 3月5日网络课堂预告

-

- 课堂回放 | DEA: 胶黏剂、树脂与复合材料的实时固化监测

- 课堂回放:DEA: 胶黏剂、树脂与复合材料的实时固化监测

-

- 基于AMPT的沥青混合料黏弹性连续介质损伤力学模型及应用高级培训班

- 多年来,各地道路工程领域专家学者都在努力建立新一代基于性能的沥青混合料设计与评价方法,以替代传统的以马歇尔试验为代表的沥青混合料性能评价体系。

-

- 激光粒度仪在导电剂表征中的应用

- 随着节能减炭的兴起和能源结构的调整,锂离子电池作为新能源汽车和储能设施的核心部件之一受到了越来越多的关注。

-

- 要点回顾:基于AMPT的沥青混合料黏弹性连续介质损伤力学模型及应用高级培训班纪实

- 2023年7月10-11日,欧美大地仪器设备中国有限公司继参展第13届道路与机场路面技术国际会议(ICPT)后,又与第13届道路与机场路面技术国际会议(13th ICPT)组委会在北京工业大学联合主办

①本文由仪器网入驻的作者或注册的会员撰写并发布,观点仅代表作者本人,不代表仪器网立场。若内容侵犯到您的合法权益,请及时告诉,我们立即通知作者,并马上删除。

②凡本网注明"来源:仪器网"的所有作品,版权均属于仪器网,转载时须经本网同意,并请注明仪器网(www.yiqi.com)。

③本网转载并注明来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

④若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi

参与评论

登录后参与评论