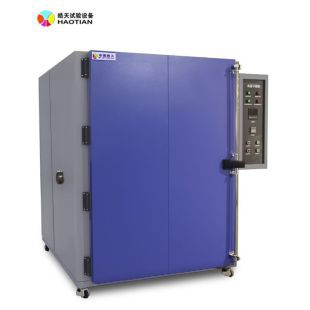

高温烤箱干燥箱的实际操作标准与节能减排

2024-08-0224

摘要: 本文详细阐述了高温烤箱干燥箱的实际操作标准,包括设备预热、样品放置、温度与时间控制等方面的规范,同时,探讨了在操作过程中实现节能减排的方法和策略,通过优化操作流程、合理利用能源以及设备维护等措施,降低能源消耗,减少对环境的影响,提高生产效率和经济效益。

高温烤箱干燥箱在工业生产、科研实验等领域有着广泛的应用,用于烘干、固化、加热处理各种材料和产品,然而,不正确的操作不仅会影响产品质量和设备寿命,还会造成大量的能源浪费,因此,制定科学的实际操作标准,并注重节能减排,具有重要的现实意义。

在每次使用前,检查烤箱的电气连接是否正常,确保电源线无破损、插头接触良好。

检查烤箱内部的加热元件、风扇、温度传感器等部件是否完好,有无损坏或松动。

检查烤箱门的密封性能,确保门能紧闭,防止热量泄漏。

根据待处理样品的要求,设定合适的预热温度。

预热时间应根据烤箱的容量和功率合理确定,一般在达到设定温度后保持 15 - 30 分钟,以使烤箱内部温度均匀稳定。

样品应均匀分布在烤箱内的托盘或支架上,避免堆积或遮挡风道,以保证热量传递均匀。

对于不同类型的样品,应根据其特性选择合适的托盘材质,如不锈钢、陶瓷等,防止样品与托盘发生化学反应。

严格按照工艺要求设定加热温度和时间,避免温度过高或时间过长导致样品损坏或能源浪费。

采用智能温度控制系统,实时监测烤箱内部温度,并根据温度变化自动调整加热功率,确保温度控制精度。

加热过程结束后,应先关闭加热电源,让风扇继续运行一段时间,以排出烤箱内的余热,降低烤箱内部温度。

待烤箱内部温度降至安全范围后,再关闭风扇和总电源。

选择具有高效加热元件和良好保温性能的烤箱,如采用红外线加热技术或多层保温材料的烤箱,可显著提高能源利用效率。

根据实际生产需求,合理选择烤箱的容量和功率,避免“大马拉小车”的情况,减少能源浪费。

尽量集中处理相同或相似工艺要求的样品,减少烤箱的启停次数,降低因预热和降温造成的能源损失。

合理安排生产流程,使烤箱的使用与前后工序紧密衔接,避免样品在烤箱外长时间等待,提高生产效率。

定期清理烤箱内部的灰尘和杂物,保持风道畅通,提高热量传递效率。

检查和更换老化的加热元件、温度传感器和密封件,确保设备性能良好,减少能源泄漏。

对于连续运行的高温烤箱,可以考虑安装余热回收装置,将排出的余热用于预热冷空气或加热其他介质,提高能源综合利用率。

采用智能控制系统,根据烤箱的余热情况自动调整后续设备的运行参数,实现能源的优化配置。

高温烤箱干燥箱的实际操作标准对于保证产品质量和设备安全运行至关重要,同时,通过采取一系列节能减排措施,可以有效降低能源消耗,减少温室气体排放,实现经济效益和环境效益的双赢,在实际生产中,应不断加强操作人员的培训和管理,提高节能减排意识,推动高温烤箱干燥箱的绿色、高效运行。

相关产品