快速温变试验箱非线性温变的误差分析与校正

2024-07-2558

相关产品

-

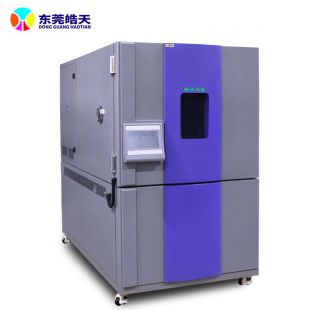

- 快速温变试验箱东莞工厂新升级款

- 品牌:东莞皓天

- 型号:TEB-225PF

-

- 408L新疆气候快速温变试验设备仪器

- 品牌:东莞皓天

- 型号:TEB-408PF

-

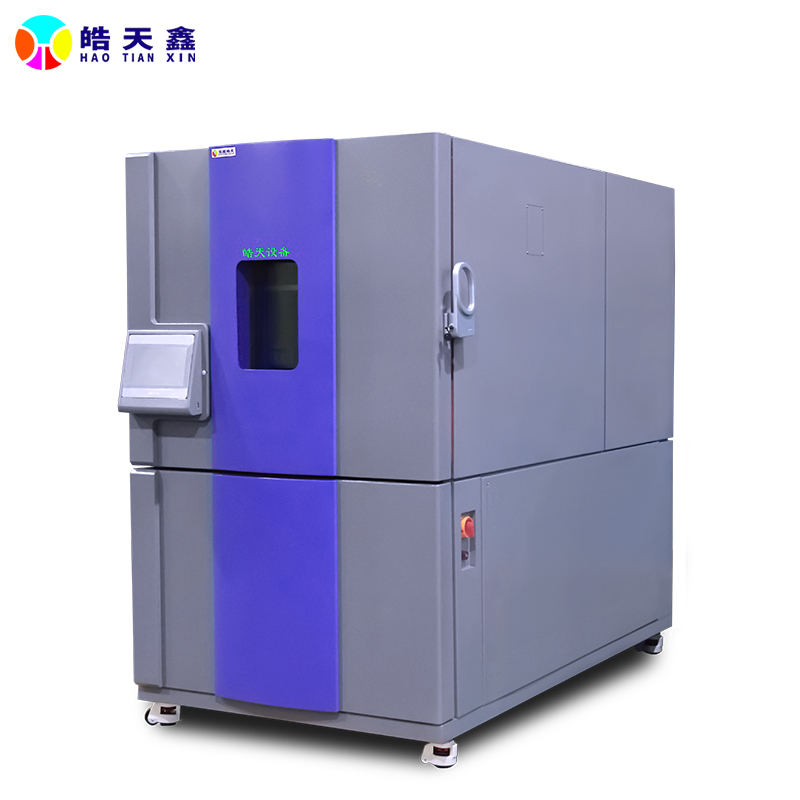

- 快速温变高低温试验箱皓天鑫TEB系列照明线性测试

- 品牌:皓天鑫

- 型号:TEB-1000PF

-

- 线性快速温变试验箱皓天鑫TEA-408通讯产品测试

- 品牌:皓天鑫

- 型号:TEA-408PF

-

- 北京快速温变试验箱厂家直销

- 品牌:皓天鑫

- 型号:TEB-408PF

-

- 河南皓天品牌AG玻璃高低温快速温变试验箱

- 品牌:皓天鑫

- 型号:TEB-408PF

-

- 线性8℃快速温变试验箱皓天定制可带湿度

- 品牌:皓天鑫

- 型号:TEC-1000

-

- 温度快速试验冷热冲击箱触屏控制器带手机APP

- 品牌:皓天鑫

- 型号:TED-408PF

-

- 快速温变温湿度试验箱皓天鑫厂可上门看场地

- 品牌:皓天鑫

- 型号:TEB-408P

-

- 高低温快速温变试验箱225L线性升降温每分钟5℃

- 品牌:皓天鑫

- 型号:TEC-225L