同时结合DLS和SPOS对大多数亚微米分散体的稳定性分析

2021-08-121704包含主要在亚微米尺寸范围内的粒子的胶体分散体是使用动态光散射(DLS)和单粒子光学传感(SPOS)联合技术进行粒径分析的理想候选材料。我们的AccuSizer系统将这两个原理同时结合在一起,以kong前的分辨率在大尺寸范围内生成粒径分布(PSD)结果。DLS系统展现了总体PSD的粒径分布,通常使用简单的高斯或对数正态形状,其中分辨率受到DLS集成性质的限制,需要结合数据反演技术。所得的平均粒径和标准偏差可用于确定颗粒制造过程(如研磨、均质、乳液聚合等)的结果。互补的SPOS系统提供了粒子/团聚体的尾端大颗粒的精确结果,这通常会严重影响与分散相关的ZZ结果的精度。专有的自动稀释(Pat.)和专门的数据分析技术使得从两个系统得到的的PSD结果得以进行定量耦合。

将动态光散射(DLS)和单粒子光学传感(SPOS)相结合,改进了聚合物、乳胶和树脂等大多数亚微米分散体的粒径分布定量表征(PSDs)。这两种完全不同的技术是互补的。与经典米氏散射(MS)和夫琅和费衍射(FD)这两种流行的集成技术相结合所获得的PSD结果相比, DLS+SPOS混合方法对大多数亚微米样品检测有着更高的精度和分辨率。

对于主要由亚微米粒子组成的胶体体系,特别是折射率接近于溶剂折射率的地方,DLS的结果往往优于MS产生的结果,因为悬浮粒子的扩散率不受其组成的影响,对于足够稀释的悬浮,浓度也不受其影响。即使DLS系统可以提供一个良好的PSD检测结果,它的JD精度和分辨率本质上是有限的。DLS技术的一个特殊限制是,它不能精确地得到PSD中尾端大颗粒的粒径分布情况以及粒度发小。然而,这些尾端大颗粒数据通常非常重要。首先,它们通常会影响ZZ产品的物理特性(例如粘度和光泽度)和整体质量。其次,它们可以提供胶体体系(如乳胶分散体系)的不稳定迹象。相比之下,SPOS技术具有独特的优势。根据定义,它能够对单个粒子进行大小调整,每次检测一颗粒子,准确性也相当可观。因此,SPOS 可以定量表征尾端大颗粒的真实情况,这是不能单从DLS分析可以推断的。

对于粒径大于1.3 μ m的颗粒,光阻法是一种有效的方法。在这种情况下,检测器位于流通道对面的光源。在没有粒子的情况下,探测器得到ZD的激光脉冲信号。当一个粒子进入光带时,一小部分被有效地阻挡了,这主要是由于粒子作为一个小透镜的能力,使光线折射远离正向探测器。(另外,次要影响包括光散射和吸收)。对于小于激光宽度的粒子,探测器输出中出现一个小的负脉冲,其高度与粒子直径的平方成正比。PSD从标准校准曲线中迅速构建粒度的大小。

对于粒径小于2μm的粒子,结合光散射(LS)方法检测,提高单个粒子所需的高灵敏度。从光带中收集散射光,选取一定范围的固体角度来优化传感器的响应曲线,从而产生脉冲高度,在很大的折射率范围内随粒子直径平滑单调地增加。我们设计了一种结合了光散和光阻的混合传感器:LS+LE。LS(Z小粒径≥0.5μm)提高了灵敏度,LE(ZD直径≥0.5μm)提供了宽的动态尺寸范围。直径400 -500μm)。为了避免重合,允许的浓度限制大约是10,000个颗粒/ml.

SPOS技术产生真实的psd, 每次构建一个粒子,具有很高的分辨率、良好的准确性和良好的重现性(在采样统计数据足够的情况下)。原始PSD数据不需要显著的数学操作。这一特性与集成技术、DLS或夫琅和费衍射的要求形成了鲜明的对比。在这些方法中,所有大小的粒子同时对信号做出反馈,需要反演算法来提取充其量只是一个近似的PSD.由于它们是复杂体系,这些反演技术不能可靠地揭示真实PSD的细微特征,这些特征只涉及整个粒子种群的一小部分。结合DLS-SPOS方法来表征大多数亚微米胶体体系,如聚合物分散,这是非常强大的功能。对于各种各样的体系,DLS提供了真实PSD的良好的“粗线条”图像,对可以近似为高斯形状或充分分离的双峰分布产生可重复的结果。这提供了一种有效的方法来监测各种各样的制造过程,包括油/水乳液的均质化和乳液的聚合。

DLS技术提供了一种快速、可重复的方法来识别这些过程的解决方案。当然,DLSwei一的显著缺点是不能提供关于PSD细节的定量可靠信息。相比之下,SPOS非常适合测量PSD的细微特征,特别是超大的初级粒子的分布或聚集。在一定粒径范围内所含颗粒的JD体积,以及其占分散相(乳液滴、乳胶珠等)总体积的比例,可以方便、快速、准确地测定。因此,在已经达到所需工艺水平的前提下,组合DLS-SPOS系统中的SPOS部分适合于评估胶体系统的质量。

代表性的结果:

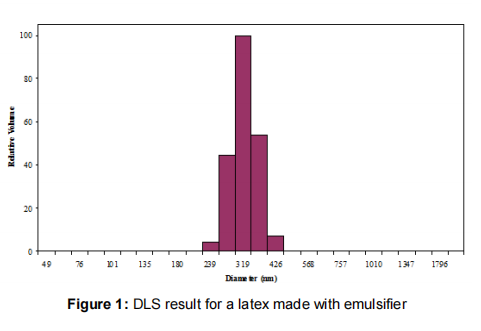

图1显示了体积加权PSD,这是使用DLS检测加入乳化剂后的稀释乳胶乳液(醋酸乙烯)悬浮液所得结果。这个简单的PSD参数是由原始强度加权结果计算出来的,该结果是通过累积量分析得到的。体积加权平均直径为323.6 nm,标准差为36.9 nm(平均直径的11.4%)。卡方低值(0.287)表明这种简单的高斯拟合是可靠的。

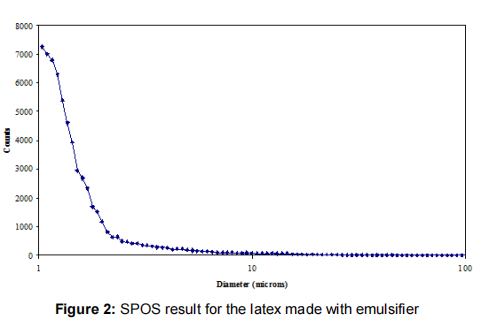

图2显示了使用带有le型传感器(AccuSizer 780, ParticleSizing Systems)的SPOS技术获得的相同乳液(将1ml样品注入100ml水中)的总体PSD结果.这显示了乳胶液滴分布的尾部情况,它定义了PSD的上边界。有58,226 个粒径大于1μm,占乳胶总量的0.024%,注入到仪器的自动稀释系统中。图2中的衰减直方图表示实际粒子数;它看起来是平滑的,因为在每个通道中计数的粒子数量比统计波动大。

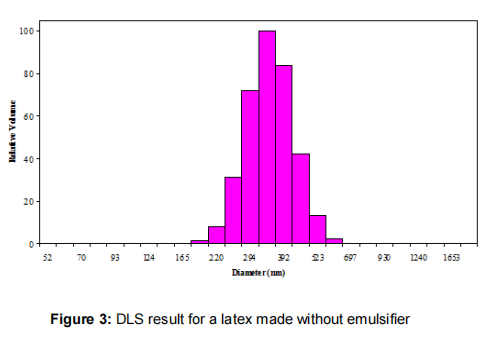

图3显示了体积加权PSD,这是由DLS检测相同样品所得结果,只是这一次从批次生产无乳化剂。如预期的那样,由于乳化剂的缺乏,平均直径增加了。因此,与用乳化剂制备的样品(图1)数据相比,有明显的差异。而且,从标准差来看,颗粒已经有了一定程度的凝浆或凝固,因此形成了较大颗粒的总体。

图3:无乳化剂乳胶的DLS结果

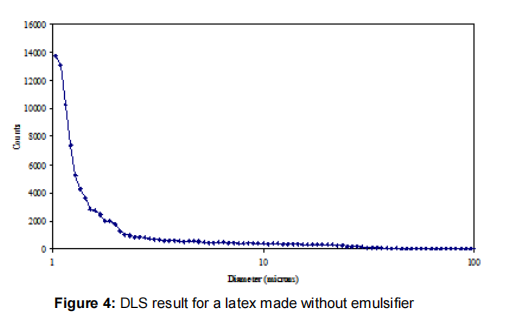

图4显示了在没有乳化剂的情况下生成的乳化液的总体PSD(同样是将1ml的乳胶加入到100ml的水中)。在这种情况下,发现大于1μm的粒子数是90075,几乎是其他样品(图2)的两倍。尾部占注入乳胶的整个体积的0.6349%.由于异常值的尾部延伸到更大的直径,这比其他样本的比例要大得多。事实上,它的形状与图2中所示的尾部明显不同。

结论:

这些结果与众所周知的一样,不适当的乳化剂添加会导致聚合物乳液的不稳定,经常导致异常颗粒的急剧增长。尾端大颗粒的数量和平均粒径都有很大的增长。因此,这些异常值的体积分数会急剧增加。然面,尽管有这样的增加,但是这个占比的JD值仍然非常小,以至于无法被集成测量技术,特别是夫琅和费(激光)衍射检测到。结合DLS+SPOS技术可满足研究实验室和QC/生产环境的需求。SPOS是扩展DLS方法用于粒度分析的强大工具。它提供了一种快速、简单和可重复的定量表征聚合物乳液产品质量的方法。SPOS可以精确、定量地测量尾端大颗粒的实际数量和大小。显然,它是光学显微镜的一个很好的替代品,而光学显微镜相比之下单调、耗时、主观性强,且统计量有限。粒子的JD体积分数可以由SPOS确定,这为各种胶体悬浮液和分散的质量和稳定性提供了宝贵的途径。

-

- AccuSizer 780 A7000 APS大乳粒颗粒计数器

- 品牌:美国PSS

- 型号:AccuSizer 780 A7000 APS