塑料检测热变形维卡温度测定仪技术参数及指标

1、温控范围:室温~300℃

2、升温速率:120℃/h [(12±1)℃/6min]

50℃/h [(5±0.5)℃/6min]

3 温度误差:±0.5℃

4、形变测量范围:0~10mm

5 形变测量误差:±0.005mm

6、形变测量显示精度:±0.001mm

7、试样架(测试工位): 4、6(可选)

8、试样支撑跨距:64mm、100mm

9、负载杆和压头(刺针)重量:71g

10、加热介质要求:甲基硅油或标准中规定的其它介质(闪点大于300℃)

11、冷却方式:150℃以下水冷,150℃以自然冷却

12、具有上限温度设定,自动报警。

13、显示方式:液晶中(英)文显示、触摸屏控制

14、可显示测试温度,可设定上限温度,自动记录试验温度,温度达到上限值后自动停止加热。

15、变形测量方法 高精度数显千分表+自动报警。

16、具有自动排除油烟系统,可有效油烟散发,时刻保持室内良好空气环境。

17、电源电压:220V±10% 10A 50Hz

18、加热功率:3kW

塑料检测热变形维卡温度测定仪

本标准建立了热压模塑制备热固性材料试样的通则和压制程序。

本标准规定了在性能试验报告应包含的有关试样制备的详细内容。

本标准给出设计制备试样用模具的一般原理。

为了以再现的方法制备试样,本标准讨论了试验结果具有可比的试样制备所涉及的基本条件,

本标准适用于以酚醛树脂,氨茶树脂,三聚氰胺/酚醛、环氧及不饱和聚酯树脂为基料的热因性粉状

模塑料(PMCs),由于某些模塑料的成分、流动性或其他可变因素,可能需要按照规定的方法制备试

样。在此情况下需要各方协商一致,并在模望报告中注明。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有

的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励板据本标准达成协议的各方研究

是否可使用这些文件的新版本,凡是不注日期的引用文件,其新版本适用于本标准。

GB/T 1033.1-2008塑料非泡沫塑料密度的测定第1部分:浸清法,液体比重瓶法和滴定法

(ISO 1183-1;2004,1DT)

GB/T 1404.1-2008

塑料粉状酚醛模塑料第1部分:命名方法和基础规范(ISO14526-1;

1999,IDT)

GB/T 1404.2-2008

塑料粉状酚醛模塑料第2部分:试样制备和性能测定(ISO 14526-2:

1999.IDT)

GB/T 2035--2008塑料术语及其定义(ISO 472;1999,IDT)

GB/T 3403.1-2008塑料粉状脲-甲醛和脲/三聚氰胺-甲醛模型料(UF-和UF/MF-PMCs)

第1部分:命名系统和分类基础(ISO 14527-1:1999,IDT)

GB/T 11997-2008塑料多用途试样(ISO 3167;2002,IDT)

ISO 4287几何产品规范(GPS)表面结构:轮廓方法一术语,定义和表面结构参数

ISO 14526-3塑料

粉状酚醛模望料(PF-PMCs)第3部分:选择模塑料的要求

1SO14527-2塑料脲-甲醛和脲/三聚氰胺-甲醛粉状模塑料(UF-和UF/MF-PMCa)第2部

分:试样制备和性能测定

ISO 14527-3塑料

脲-甲醛和脲/三聚氰胺-甲醛粉状模塑料(UF-和UF/MF-PMCs)第3部

分:选择模塑料的要求

ISO14528-1塑料

三聚氰胺-粉状甲醛模塑料(MF-PMCa)第1部分:命名和规格基础

ISU 14528-2

塑料

三聚氰胺-粉状甲醛模塑料(MF-PMCs)

第2部分,试样制备和性能测定

ISO 14528-3

塑料

三聚氰胺-粉状甲醛模塑料(MF-PMCs)

第3部分:选择模塑料的要求

ISO 14529-1

塑料

三浆氰胺/粉状酚醛模塑料(MP-PMCs)

第1部分:命名和规格基础

ISO 14529-2

塑料

三聚氰胺/粉状酚醛模塑料(MP-PMCs)

第2部分:试样制备和性能测定

ISO14529-3

塑料

三聚氰胺/粉状酚醛模塑料(MP-PMCs)

第3部分:选择模塑料的委求

ISO 14530-1

塑料

粉状不饱和聚酯树脂模塑料(UP-PMCa)

第1部分;仓名方法和规格基础

ISO 14530-2

堕料

粉状不饱和聚酯树脂模塑料(UP-PMCa)

第2部分;试样制备和性能测定

ISO 14530-3

塑料

粉状不饱和聚酯树脂榄塑料(UP-PMCs)第3部分:选择模塑料的要求

ISO 15252-1

塑料粉状环氯树脂槁塑料(EP-PMCs)第1部分;命名方法和规格基础

d)制备模塑材料的详细信息:

1)颗粒料或粉料的干燥条件;

2)制备预成型片时所用的加工条件及平均厚度。

e)所用模具和箔的类型。

D模塑条件:

1)预热时间;

2)模塑温度、压力及时间;

3)使用的冷却方法;

4)脱模温度。

g)

试样的状态。

h)试样制备的日期。

i)其他观察结果。

负载杆和金属架构件应具有相同的膨胀系数,部件长度的不同变化,会引起试样表观变形读数的

误差。

用低膨胀系数的钢性材料(如瓦镍铁合金或硅硼玻璃)制备的试样,对每台仪器包括其使用的温度

范围做空白试验进行校正,并对每个温度确定一个校正项。如果校正项为0.02mm或更大,应注意其代

数符号,并通过代数方法将其加到表观针入度上,将此校正项应用于每项试验中。建议使用低膨胀合金

制造的仪器。

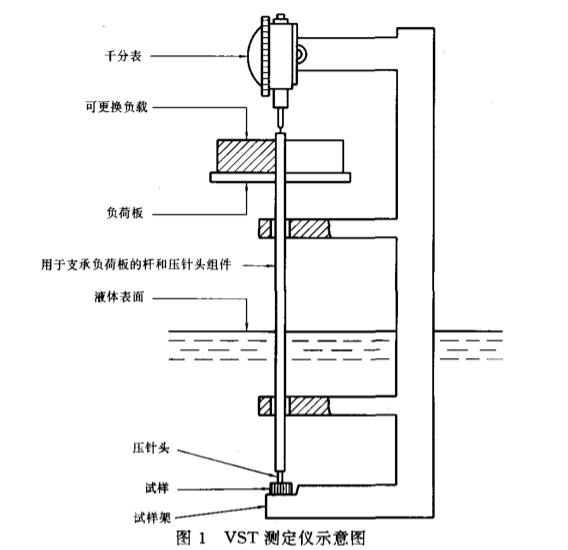

4.2压针头,好是硬质钢制成的长为3mm,横截面积为1.000 mm²±0.015 mm²的圆柱体。固定在

负载杆的底部,压针头的下表面应平整,垂直于负载杆的轴线,并且无毛刺。

4.3 已校正的千分表(或其他适宜的测量仪器),能够测量压针头刺入试样1mm±0.01mm的针入

度,并能将千分表的推力记为试样所受推力的一部分。

注

1在此类型的仪器中,千分表弹簧力向上,要从负荷中减去;如果这种力向下,应加到负荷上。

2 在整个冲程过程中,由于千分表弹簧上所施加的力明显地变化,所以要在整个冲程中测定这个力。

4.4 负荷板,装在负载杆上,加有适合的砝码,使加到试样上的总推力,对于A50和A120达到10N

±0.2N,对于B5和B120达到50N士1N。负载杆、压针头、负荷板千分表弹簧组合向下的推力应不超过

1N。

4.5加热设备,盛有液体的加热浴或带有强制鼓风式氮气循环烘箱。加热设备应装有控制器,能按要求

以50℃/h士5℃/h或120℃/h±10℃/h匀速升温。在试验期间,每隔6min温度变化分别为5C±

0.5℃或12℃±1C,应认为加热速率符合要求。

调节仪器使其在达到规定的压痕时,自动切断加热器并发出警报。

4.5.1加热浴,盛有试样浸入的液体,并装有高效搅拌器,试样浸入深度至少为35mm;确定选择的液

体在使用温度下是稳定的,对受试材料没有影响,例如膨胀或开裂等现象。当使用加热浴时,将测得靠近试样液体的温度作为维卡软化温度(VST)(见7.5)。

液体石腊、变压器油、甘油和硅油都是合适的传热介质,也可以使用其他液体。

4.5.2 烘箱,能使空气或氮气以60次/min的速度在烘箱内循环。每台烘箱的容积不少于10L,箱内空

气或氮气以1.5~2m/s的速度垂直于试样表面流动。

试验结果取决于循环空气或氮气与试样间的热传递速度。因试样相对较小以及试样下表面与试样

架接触的原因,所以空气或氮气的温度不应作为VST,而将靠近压针头的负载杆上或试样架上的传感

器所示的温度作为VST。

初始校准时,应通过试验证明,传感器所显示的温度与放在空白试样附近附加校正传感器所显示的

温度差在士0.1℃范围内。

商业用烘箱常常装有适合的空气或氮气循环装置。如果没有,必须通过装配垂直于试样表面的定向

循环气流板,以保证热传递速度。

4.6测温仪器

4.6.1加热浴,部分浸入型玻璃水银温度计或测量范围适当的其他测温仪器,精度在0.5℃以内。应按

照7.2要求的浸入深度校正玻璃水银温度计。

4.6.2与空气或氮气烘箱相匹配的测温仪器,精度在0.5℃以内。将传感器(热电偶或Pt100)放在靠近

压针头负载杆或试样架的适当位置。5 试样

5.1每个受试样品使用至少两个试样,试样为厚3~6.5 mm,边长10mm的正方形或直径10mm的

圆形,表面平整、平行、无飞边。试样应按照受试材料规定进行制备。如果没有规定,可以使用任何适当

的方法制备试样。

5.2 如果受试样品是模塑材料(粉料或粒料),应按照受试材料的有关规定模塑成厚度为3~6.5mm

的试样。没有规定则按照GB/T 9352、GB/T 17037.1或GB/T11997模塑试样。如果这些都不适用,可

以遵照其他能使材料性能改变尽可能少的方法制备试样。

5.3对于板材,试样厚度应等于原板材厚度,但下述除外:

a)如果试样厚度超过6.5mm,应根据ISO2818通过单面机械加工使试样厚度减小到3~

6.5mm,另一表面保留原样。试验表面应是原始表面。

b)如果板材厚度小于3mm,将至多三片试样直接叠合在一起,使其总厚度在3~6.5mm之间,上

片厚度至少为1.5mm。厚度较小的片材叠合不一定能测得相同的试验结果。

5.4所获得的试验结果可能与制备试样所用的模塑条件有关,虽然此依从关系并不常见。当试验的结热塑性塑料压塑试样的制备

GB

9352-88

11

Plasties-Compression moulding test

sperimens of thermoplastle materials

本标准参照采用国际标准ISO 293-1986(塑料一热型性材料的压型试样)。

1主题内容与适用范围

本标准规定了制备热型性塑料压塑试样和制备可用于机械或冲压加工成试样的压塑片料所必须遵

循的总的原则和步骤。

本标准的试验步骤不推荐用于热塑性增强塑料。

2引用标准

GB1800-79公差与配合总论标准公差与基本偏差

GB1031-83表面粗糙度参数及其数值

3定义

为了本标准的实施,特应用以下定义,

3.1模塑温度:预热和模塑期间在接近模塑材料的区域测得的模具或压板的温度,

3.2 脱模温度:冷却结束时,在接近模塑材料的区域测得的模具或压板的温度。

3.3预热时间:在保持接触压力下,把模具内的材料加热到模塑温度所需要的时间,

3.4 模型时间:在保持模塑温度下,施加全压的时间。

孓5 平均冷却速率(非线性);以恒定冷流体进行冷却,用模塑温度和脱模温度之差除以将模具冷却至

脱模温度所需的时间,平均冷却速率用℃/min表示。

36冷却速率:在一定温度范围内,用控制冷却流体的流速得到的恒定冷却速率,使每隔10min与规

定的冷却速率的偏差不超过规定公差,冷却速率用℃/h表示

4设备

4.1模压机

模压机的合模力应能提供不低于10MPa的压力(合模力与施压方向模腔投影面积的比值),在整个

模塑期间,压力波动范围应在规定压力的10%以内。

对压板的要求:

.能加热到不低于240℃,

b.能按5.3.2冷却方法表中给定的冷却速率冷却。

模具表面任何部位间的温差在加热时不超过±2℃,在冷却时不超过士4℃.当加热和冷却系统设置

在模具内时,也应满足上述要求。

压板或模具的加热,可用高压蒸汽或通过适当管道系统传送的导热液或使用电加热元件进行;压板

中国石油化工总公司1988-04-06批准

1989-05-01实施GB/T 9352-2008/15O 293:2004

因此特别适于获得表面平整或内部不会产生空隙的试样。

4.2.2制造

模具应选用耐模塑高温和模塑压力的材料制造。为了得到表面状况良好的试样,模具与模塑材料

接触的表面要抛光(推荐表面粗糙度为0.16Ra见GB/T 3505-2000)。模具表面镀铬有利于试样脱

模。对于小尺寸的试样,强烈推荐有一个2”的斜度。

可在模具上钻盲孔,以便使用热电偶或水银温度计在接近模塑料的区域测量温度。

根据模压机的性能(见4.1),可在模具中装配类似于模压机压板上的加热和(或)冷却装置。抗机

械冲击、经热处理后控伸强度可达到2200MPa的合金钢,一般可以满足制造这种模具的要求。但在模

塑聚氯乙烯材料的特殊情况下,推荐使用经过处理其拉伸强度达到1050MPa的马氏体不锈钢。

4.2.3类型

4.2.3.1概述

根据材料相关标准规定或有关利益双方商定,使用相应类型的模具。

4.2.3.2港料式(画框)模具

使用这种模具时,过量的材料被挤出,冷却过程中模塑压力仅施加在模框上,不施加在材料上。由

于模塱件在冷却过程中收缩,其中心部分厚度要比边缘部分稍薄。如果粘附于模具上的塑料材料阻碍

收缩,直接模压的试样也会产生缩痕或空隙。

为了克服这些缺点,应优先从模压片材的中心部分冲切或机加工试样。

模塑试片可使用简易而经济的溢料式模具。该模具由两块模板和夹在其中的一个模框(见图1)组

成。上下模板可用抛光钢材或镀铬黄铜板制成,以利于脱模,厚度约为1mm~2mm。为防止塑料材料

粘到模板上可在材料上盖一层软质箔,如铝悄或聚酯膜。

不允许使用脱模剂。

模框的厚度应与模塑试片的厚度相适应,

模框尺寸的大小应保证在从模塑试片上冲切或机加工试样时,不使用其周边20mm宽的部分。

4.2.3.3不滋料式模具

这种模具(见图2)是由一个或两个阳模塞与一个阴模座装配而成,模塑和冷却期间,摩擦力忽略

不计,模具允许压力连续施加在模塑材料上。

模塑件的厚度取决于材料的数量、材料的热膨胀以及由于模具间隙造成的材料损失。损失量与材

料在选定的模塑温度下的流动,施加的压力,加压时间及模具结构等有关。

使用圆形的型腔便于正确引导在阴模内的阳模。推荐阴阳模的配合为H7/g6(见ISO 286-1),如

直径200mm的圆模腔,间隙为15 μm~90 μm。模具可装一个或几个顶针以便脱模,

在不溢料式模具内可使用薄垫片帮助控制模塑件的厚度,在冷却阶段开始时将其取掉。

5步骤

5.1模塑材料的制备

5.1.1颗粒料的干燥

按有关国际标准的规定或材料提供者的说明干燥颗粒料。如果没有说明,则在70℃±2 ℃的烘箱

内干燥24h±1h。CB/T9352-2008/ISO 293,2004

5.2模皇

将模具温度调节到有关国际标准规定或有关各方确认的模塑温度的±5℃以内。

将称量过的材料(粒料或预成型片)放人经预热的模具中。如果模塑粒料,确认其均匀地铺展在楔

具表面,熔鞋后,材料的盐要是够充满模腔,溢料式模具允许有约10%的损失,不溢料式模具允许有

约3%的损失。用溢料式模具时,铺上软质箔(见4.2.3.2),然后将其放人已预热的模压机内。

闭合模压机并在接触压力下对加人的材料预热5min,然后施加全压2min(模塑时间见3.4),井随

即冷却(见5. 3)。

为模型2mm的压塑片,对已均匀铺开的物料,标准的预热时间是5min,而较厚的模塑件预热时

间应相应调整,

注,接触压力是指压机刚好团合,不熟使材料死诺的是够低的压力,全压是帽足够使材料成沮并把多余的材料挤

出的压力。

5.3冷却

5.3.1概述

对于某些热塑性塑料,冷却速率影响其终的物理性能,因此在表:中规定了冷却方法。

表1冷却方法

冷却方法

平均冷却速率

(℃/mi)

(黑正53/

(见3.6)/

持部運搴

(℃/

备出

A

B

3S±

急冷

D

±03

缓玲

冷却方法应间压型试片的终物理性能一起加以说明。一般在材料的有关国际标准中给出合适的

持却方法。如未指定方法,可使用方法B(见5.3.2)。

5.3.2 冷却方法

应从表1中选择合适的冷却方法。

在采用急冷的情况下(见表中方法C),应使用合适的方法,例如使用一对钳子,迅速将模具从热压

机移到冷压机上。

如果没有给出其他说明,脱模温度≤40℃。

用方法C(见4.1)时,需使用两台模压机。

挫荐使用方法D制备没有任何内应力的模塑片成对预制片进行退火后的缓冷。

6模塑试样或试片的检验

冷部后检查模型试样或试片的外视(如缩痛,收缩孔、空包),并检查是否符合规定尺寸,如发现有

任何躺陷·应舍弃该试样或试片。

使用有关国际标准规定的或由有关利益双方协商同意的方法,确保没有降解或不需要的交联现象,

7试验报告

试验报告应包括下列内容:

a)注明采用本标准,

b)试样尺寸及预期用途,

5.1.2预成型

为了模塑均匀的压型试片,用粒料直接模塑是标准过程,可避免压塑试片表面不平整和内部缺陷。

用粉料或粒料直接模塑时,为获得满意的终试片,有时要求用热熔辊炼或混炼的预成型使熔体均

匀化,使用的条件不能造成聚合物降解。通常,熔融后热熔辊炼或混炼不超过5min就可以达到此要

求,所得到的预成型片应比模塑的试片厚些,尺寸也要足够供模塑试片之用,

推荐使用干燥的气密容器贮存预成型片。

果依赖于模塑条件时,经有关方面商定后可在试验前采用特殊的退火或预处理步骤。

6状态调节

除非受试材料有规定或要求,试样应按GB/T 2918进行状态调节。7.4 以50℃/h±5℃/h或120℃/h±10℃/h的速度匀速升高加热装置的温度;当使用加热浴时,试验

过程中要充分搅拌液体;对于仲裁试验应使用50℃/h的升温速率。

对某些材料,用较高升温速率(120℃/h)时,测得值可能高出维卡软化温度达10℃。

7.5当压针头刺入试样的深度超过7.3规定的起始位置1mm±0.01mm时,记下传感器测得的油浴

温度,即为试样的维卡软化温度。

7.6受试材料的维卡软化温度以试样维卡软化温度的算术平均值来表示。如果单个试验结果差的范围

超过2℃,记下单个试验结果,并用另一组至少两个试样重复进行一次试验。

8试验报告

试验报告应包括以下内容:

a)受试材料的完整标识,

b)使用的方法(A50或A120 ; B50或B120);

c)由一层以上试样制成的复合试样应注明厚度和层数;

d)试样制备方法;

e)使用的传热介质;

f)状态调节和退火方法;

g)材料的维卡软化温度(VST),以C表示。(如果两次测定后,单个测定结果之差大于7.6中规定

的范围,应报告单个测定结果)。在试验中或从仪器中移出后,记录试样的任何异常特征;

h)试验日期及检验人员。塑料热塑性塑料材料试样的压塑

1范围

本标准规定了制备热塑性塑料模压试样和试片的一般原理和步骤,试样可以通过机加工或冲压的

方法从试片上获得。

为了获得具有重复性的模塑件,包括四种不同的冷却方法的主要加工步骤都是标准的。对每一种

材料,模压时需要的模塑温度和冷却方法应按照有关材料的国际标准中的规定或由有关利益双方商定。

注:不推荐热塑性增强材料用本方法。

2规范性引用文件

下列文件中的条款通过本标准的引用面成为本标准的条款。凡是注日期的引用文件,其随后所有

的修改单(不包括勘误的内容)或修订版均不适用于本标准,然面,鼓励根据本标准达成协议的各方研究

是否可使用这些文件的新版本。凡是不注日期的引用文件,其新版本适用于本标准。

GB/T3505-2000产品几何技术规范(GPS)表而结构轮廓法表面结构的术语、定义及参

数(eqvISO 4287:1997)

ISO286-1产品几何量技术规范(GPS)一ISO极限和配合系统--第1部分:公差、偏差和配

合基础(1988)

3术语和定义

下列术语和定义适用于本标准,

3.1

模塑温度moulding temperature

预热和模塑期间,在接近模塑料的区域测得的模具或模压机模板的温度。

3.2

脱模温度demoulding temperature

冷却结束时,在接近模塑料的区域测得的模具或模压机模板的温度。

注:对于不溢式模具,可在模具上钻孔以用于调量3.1和3.2规定的温度.

3.3

预热时间prebeating time

保持接触压力,将模具内的材料加热到模塑温度所需要的时间。

3.4

模塑时间moulding time

保持模型温度下施加全压的时间。

3.5

平均冷却速率(非线性)average cooling rate (mon-linear)

以恒定流动的冷流体进行冷却的速率。平均冷却速率的计算:用模塑温度和脱模温度之差除以模

具冷却到脱模温度所需的时间。

注,平均冷却速率逃常用℃/min表示。CB/T 9352-2008/1SO 293:2004

3.6

冷却速率cooling rate

在规定温度范围内,通过控制冷却流体的流动得到的恒定冷却速率,即:每隔至少10min的冷却速

率与规定的冷却速率的偏差不超过规定公差。

注。冷却速率通常用℃/h表示,

4设备

4.1模压机

模压机的合模力应能产生至少10MPa的模塑压力(通常用合模力与模腔面积的比值给出)。

在整个模塑期间,压力波动应控制在规定压力的10%以内。

模压板应能:

n)至少加热到240℃;

b)以表1中给定的速率冷却,

模具表面任意两点同的温差在加热时不应超过士2℃,在冷却时不应超过±4℃。

当模具中装配有加热和冷却系统时,也应满足同样条件。

模压板或模具可使用在适当管道系统中的高压蒸汽或导热流体加热,也可使用电加热元件加热。

模压板或模具可用管道系统中的导热流体(通常为冷水)冷却。

急冷(见表1中方法时需要用两台模压机,一台用于模塑加热,另一台用于冷却。

对于指定的冷却方法,导热流体的流速应在模具内没有任何材料时通过试验预先定出,

模压机可连续控制上下模板之间中心位置的温度。

4.2模具

4.2.1概述

使用不同类型模具制备的试样,其特性是不相同的。特别是机械性能受冷却时给物料施加压力的

影响。

用于模压热塑性塑料试样的模具通常有两种,即溢料式模具(见图1)和不溢料式模具(见图 2).

图1道料式(“画框”)模具

图2不滋料式模具

溢料式模具允许过量的模塑材料挤出,并且冷却时模塑压力不施加于模重材料上。制备厚度相近

或具有可比性的低内应力的试样或试片,特别适宜使用溢料式模具,

使用不溢式模具时,冷却期间,全部的模塑压力(摩擦力忽略不计)都施加在模塑材料上。所得模塑

件的厚度,内应力和密度取决于模具的结构,加料量及模塑和冷却条件。此类模具能模塑密实的试样,本标准参照采用国际标准ISO293-1985《塑料一热塑性材料的压塑试样》。

1主题内容与适用范围

本标准规定了制备热塑性塑料压塑试样和制备可用于机械或冲压加工成试样的压塑片料所必须遵

循的总的原则和步骤。

本标准的试验步骤不推荐用于热塑性增强塑料。

2引用标准

GB1800--79

电控箱与主电源和副电源之间的连线一定要正确,主副电源不共相。

6.4 搅拌电机的转速在打开电源时可以选择快速或慢速。其转速对温度控制有一定影响,需注意。

6.5 加热时,加热指示灯时亮时熄,亮为加热熄为停止。加热时间的长短由PID参数控制。

6.6 若仪器不能启动,则设定缺项,需要按“复位”键后重新对速率,变形量,上限温度进行设定,并进行调零。

6.7 一定要使传感器准确进入零区。调零后应停滞5分钟并再一次调零,这样可消除应力对试样的影响。

6.8 在试验进行中,若因意外情况而停止试验,则此试验不能继续进行,需油温降到室温后,更换试样,重新开始试验。否则试验数据不准确。

6.9 在试样安装或取出时,不要将试样掉入油池中,若掉入一定要取出,否则会损坏仪器。油池中禁止有任何杂物。

6.10 使用冷却水降温后,一定要将冷却管内的余水排尽,否则会影响试验数据。

6.11 要定期检查加热介质液面的位置,保证液面至规定的高度。

6.12 注意使用油的闪点。试验温度距闪点温度要有40℃以上间距。仪器周围5米的直径范围内不可有明火。

6.13 试验完成后,一定要关闭电控箱上的主、副电源。

6.14 仪器应放在距离水源、电源较近的地方,以便于冷却水的控制和电源的控制。冷却水试验时要关闭。

6.15 为减少环境的污染,保证操作人员的健康。本仪器上方应备有抽油烟设备。

6.16 经常保持主机清洁。

6.17 负载杆和导管间要经常用有机溶剂清洗干净,但不得加润滑油类。

6.18 砝码应经常擦试,保持清洁,防止锈蚀。使用一段时间后用天平检查砝码和负载重量,必要时进行调整。

6.19 注意搅拌电机的润滑。

北京北广精仪仪器设备有限公司

仪器网(yiqi.com)--仪器行业网络宣传传媒