固体绝缘材料相比电痕化指数测定仪本文件按照GB/T1.1-2020《标准化工作导则第1部分:标准化文件的结构和起草规则)的规定

起草。本文件代替GB/T4207--2012《固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法》,与

GB/T 4207-2012相比,除结构调整和编辑性改动外,主要技术变化如下:

a)增加了“材料成分和表面状况对测量结果影响的描述"(见第1章);GB/T 4207--2022/TEC 60112,2020

本文件由全国电气绝缘材料与绝缘系统评定标准化技术委员会(SAC/TC 301)归口。

本文件起草单位,四川东材科技集团股份有限公司,苏州太湖电工新材料股份有限公司.江苏钰明

新材料有限公司、浙江荣泰科技企业有限公司,深圳市沃尔核材股份有限公司、东方电气集团东方电机

有限公司、江苏中车电机有限公司、安徽威能电机有限公司、中车水济电机有限公司、广东明阳电气股份

有限公司、江苏中天伯乐达变压器有限公司、机械工业北京电工技术经济研究所、无锡江南电缆有限公

司、安徽天康(集团)股份有限公司、上海电器设备检测所有限公司,深圳市沃尔热缩有限公司,桂林电器

科学研究院有限公司、哈尔滨理工大学、苏州巨峰电气绝缘系统股份有限公司,珠海康晋电气股份有限

公司.

本文件主要起草人:陈昊、刘亚丽、李杰霞,施文磊、朱永明、郑敏敏,张润川,何明鹏、邵平安、

李培新、耿涛、郭献清、封春波,鲍启伟、夏喜明、管兆杰、沈秀晴、黄海琴,夏宇、沈茂雄、高俊国、郭宁。固体绝缘材料耐电痕化指数和相比电痕化

指数的测定方法

1范围

本文件描述了固体绝缘材料耐电痕化和相比电痕化指数的测量方法,适用于交流电压下使用的设

备元件和盘状材料。

本文件提供了按照要求测定电蚀损的程序。

注1,耐电痕化指数的测量可作为材料的验收标准,也可作为对材料及零部件进行质量控制的方法,相比电痕化指

固体绝缘材料相比电痕化指数测定仪

规范性引用文件

下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。其中,注日期的引用文

件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其新版本(包括所有的修改单)适用于

本文件。

ISO4287产品几何技术规范(GPS)表面结构:轮廓法术语、定义和表面结构参数

注。GB/T3505-2009产品几何技术规范(GPS)表面结构轮廓法术语,定义及表面结构参数(ISO 4287。

1997,IDT),

术语和定义

下列术语和定义适用于本文件,ISO和IEC维护的用于标准化的术语数据库地址如下,电痕化tracking在电应力和电解杂质的联合作用下,固体绝缘材料表面和/或内部逐步形成导电通道的现象,电痕化失效tracking failure

导体间的绝缘部分由于电痕化引起绝缘失效。本文件及其所代替文件的历次版本发布情况为。

--1984年发布为GB/T 4207-19841

-2003 年第一次修订:

--2012年第二次修订:

一本次为第三次修订。

b)增加了“ISO4287”规范性引用文件(见第2章);

e)

删除了“GB/T 17037.1-1997.GB/T 17037.3-2003、IEC 104.1SO 293;1986和ISO 295:

1991"五个规范性引用文件(见2012年版的第2章);

d

更改了“电痕化失效”术语定义的注释(见3.2,2012年版的 3.2);

e)

更改了“相比电痕化指数”术语定义的注释,并增加了注1和注4的内容(见3.5,2012年版的

3.5);

D增加了“去离子水”术语和定义(见3.8);

g)更改了“原理"注释的内容(见第4章,2012年版的第4章);

h)更改了“试样”中试样加工工艺可参考的文件,增加了注6和注7的技术内容(见第5章,

2012年版的第5章);

i)更改了“环境条件”中环境温度的界定,由“23℃±5 ℃”改为“(23±2)℃”,并增加了开始测试

时间的要求(见6.1,见2012年版的6.1);

j)更改了“溶液 A”的描述,删除了配置溶液用去离子水电导率的要求,增加了注2(见7.3.

2012年版的7.3);

k)更改了“溶液 B”的描述,改为“见附录B”(见7.3,2012年版的7.3);

1增加了溶液C的成分和配比要求,电阻率要求和表面张力要求(见7.3.2012年版的7.3);

m)更改了“滴液装置”的技术内容,增加了滴液之间的目标时间的要求,增加了“注2”内容(见7.4,

2012年版的7.4);

n)增加了“条件处理室”的技术内容(见7.7);

o)删除了“规定的数量试样要求"(2012年版的10.1);

p)更改了“耐电痕化指数试验结果报告”的描述(见10.2,2012年版的10.2);

g)更改了“概述”测定相比电痕化指数的要求,删除了注1和注2(见11.1,2012年版的11.1);

t)增加了“筛选试验”(见11.2);

s)更改了“100滴液滴测量”中的注1的技术内容(见11.4.2012年版的11.2);

t)更改了“附录B”的技术内容,将“溶液B”改为推荐使用“溶液 C”,在“溶液B”的技术内容中删

除了去离子水的电导率要求,增加了"可使用溶液B代替溶液C,以实现试验结果的兼容性"的

内容描述(见附录B,2012年版的7.3);

u)更改了“电极材料选择”的内容(见附录C,2012年版的附录B)。

本文件等同采用IEC 60112:2020(固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法》,

本文件做了下列小限度的编辑性改动:

一一由于原文中编辑性错误,将6.1中的“(23±5)℃”修改为“(23±2)℃”.

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别专利的责任。

本文件由中国电器工业协会提出。

超过2s的燃烧。

3.7

耐电痕化指数prooftrackingindex;PTI

五个试样经受50滴液滴期间未电痕化失效和不发生持续火焰所对应的耐电压数值,以V表示。

注:在试验时,允许材料发生非持续火焰不导致失效,但是除非考虑其他因素更为重要,否则材料发光不燃烧是首

选因素,参见附录A。

3.8

去离子水de-ionizedwater

符合ISO 3696中的3级标准或同等品质分析性的实验室用水。

可使用表面非常平坦的试样,其面积足够大,确保试验期间液体不会从测试电极之间流走。

注1:尽管可采用更小的尺寸,但推荐平面尺寸应不小于20mmX20mm,以减少电解液流出试样边缘损失,只要电解液

不损失,也可采用尺寸为15mmx15mm的试样,例如ISO3167中规定的多用途试样。

注2:通常情况下,每次试验采用独立的试样。如果要在同一试样上进行多次测试,测试点之间的距离宜足够远,避

免测试点产生的闪光或烟雾及腐蚀后的产物不会污染或影响其他待测区域。

试样的厚度应不小于3mm,可多个试样叠加以获得至少3mm的厚度。

注3:小于3mm厚的试样与较厚试样上得到CTI值不具可比性,因为大量热量通过薄试样散发到玻璃支撑件上,因此,

可叠加试样获得满足试验的试样厚度。

除非产品标准中另有规定,否则试样表面应均匀光滑并且无缺陷,如无擦伤、瑕疵、杂质等。如无

法保证上述要求,则应将试样表面情况说明与试验结果一起报告。因为试样表面某种特性可能增加试验

结果的分散性。

对于在产品部件上的试验,在无法从部件上切割出合适的试样情况下,可在相同绝缘材料模压成型

的试样上截取合适的试样用于试验。在此情况下,应确保部件和截取的试样均通过相同的制造工艺生产,

并在尽可能使其具有相同的表面特征。如终制造工艺的细节未知,则可参考ISO 293、ISO 294-1、ISO

294-3以及ISO 295中规定的制备方法。

注4:在测定PTI和CTI的试验中,使用不同制造条件/工艺制备的试样,可能会导致表现出不同的性能水平。

注5:在测定PTI和CTI的试验中,使用不同流向模压成型的试样,也可能导致表现出不同的性能水平。

在特殊情况下,为使试样表面平滑,可对试样进行打磨。若打磨试样,则表面纹理应符合ISO 4278

的规定(例如Rz的值)并且应记录在试验报告中(见10.2和11.5)。

注6:任何打磨会损坏试样,在此情况下,通过打磨制成的材料表面与试样原本的表面所测得的耐电痕化值可能更高

或更低。

电极的方向与材料的特性有关,测量应沿着和正交特性方向进行。除非另有规定,应报告测得CTI较

低的那个方向。

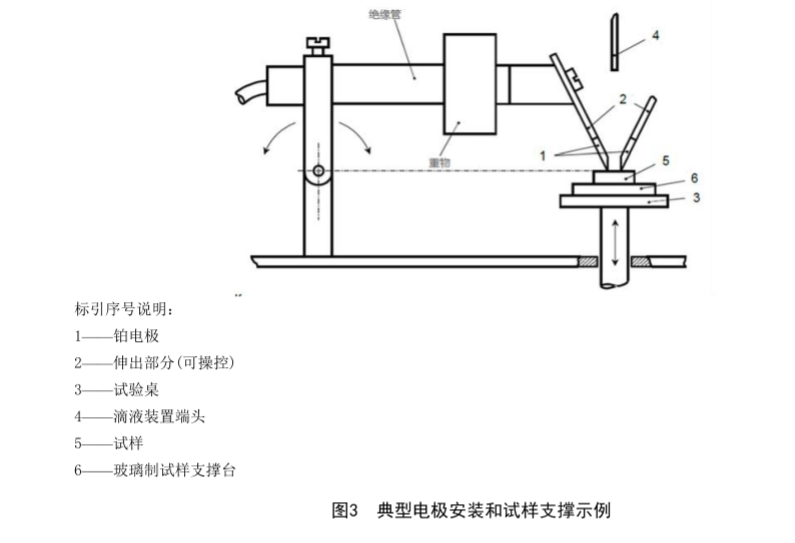

注7:当材料具有疏水性表面时,通常使用具有腐蚀性的电解液,例如溶液C。漏电起痕试验仪是 IEC60695 : 2003 《固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法》,标准规定的仿真试验项目;同时满足GB 4943.1-2011,IEC60950-1:2005Clause 2.10.4.2条款、IEC60112-2009 、GB4207、GB4706.1试验要求。漏电起痕试验是在固体绝缘材料表面上,在规定尺寸 (2mm×5mm) 的铂电极之间,施加某一电压并定时 (30s) 定高度 (35mm) 滴下规定液滴体积的污染液体 (0.1%NH 4 CL) ,用以评价固体绝缘材料表面在电场和污染介质联合作用下的耐受能力,测定其相比电痕化指数 (CT1) 和耐电痕化指数 (PT1) 。 耐电痕化指数试验仪适用于照明设备、低压电器、家用电器、机床电器、电机、电动工具、电子仪器、电工仪表、信息技术设备的研究、生产和质检部门,也适用于绝缘材料、工程塑料、电气连接件、辅件行业。GB/T4207-2003/IEC60112:1979

可变电阻器应能调节两电极间的短路电流到1.0 A+0.1 A,且在此电流下,在电压表上指示的电

压下降值应不超过10%。

在试验电路中,过电流继电器应在0.或更大的电流持续2s时动作。

5.3 滴液装置

在两电极之间的试样表面应被所滴的试验溶液润湿,溶液滴落的时间间隔为30s+5s液滴应从

30mm~40mm的高度滴到两电极间试样表面的中央。液滴大小应为(20+)mm。每次试验前,要擦

净滴针或其他滴液管流出口,并让他流出足够的液滴以保证使用的是正确浓度的溶液。

注1:在各次试验之间留存在针头里的溶液,由于蒸发会使溶液的浓度增加。根据试验延迟时间的不同,让溶液先

流出大约5滴~20滴,通常能去掉浓度太大的液体。

注2:为了确定液滴的大小,应该核对1cm’的液体流出的液滴数应在44滴到50滴之间,并定期检查液滴大小。

注3:可以采用外径0.9mm~11mm、针尖直切的皮下注射针头来傲滴液装置。

注4:在某些特定情况下,溶液滴落时间间隔偏差±5s太大,将影响试验结果,这时可改为偏差士1s。

5.4 试验溶液

溶液A:(01+0.002)%质量分数的氯化铵(NHCI)用蒸馏水或去离子水稀释,其溶液在23℃

士1℃时的电阻率是395Ω·cm士5Ω·cm。

溶液B:(0.1±0.002)%质量分数的氯化铵(NHCI)和(0.50.002%质量分数的烷基萘-磺酸钠

盐用蒸馏水或去离子水稀释,其溶液在23℃土1℃时的电阻率是170Ω·cm士5Ω·cm。

优先采用溶液A。

如果需要侵蚀性更强的污染物,则应使用溶液B。如用溶液B,则在CTI和PTI值后加一个字母

“M”(例如CTI250M)。

如果采用了溶液A和溶液B以外的其他溶液,则应在试验报告中说明,其结果不能成为CTI

或PTI。

注:电痕化随溶液电阻率的减小而加速,且也受试验溶液的化学性质所影响。考虑因素清单

A.1 考虑因素清单

本文件规定的方法被采用,但在某些产品领域下列因素为可选择方案:

a)表面粗糙的试样是否可通过机加工的方式使试样表面光滑平整,如抛光(第5章);

b) 试样表面状态(6.2),清洗或其他方法;

c)

维持清洗后的表面状态(6.2);

d)

采用溶液类型[溶液A或溶液B或溶液C(7.3)];

e)是否描述在两次试验期间清洗设备方法的特殊说明(第8章);

f

若为非均匀材料,除非另有规定,通常报告较低值方向上得出的试验结果(8.1);

g)

电痕化试验中所使用的试样数量,通常为五个,也可选择其他数量(10.2);

h)

电痕化试验电压(10.2);

)

电痕化试验是否包括100滴滴液试验的小试验电压;

j)

是否要求测量蚀损深度,若需要,则规定界限值(第 9 章);

k)

除非另有规定,否则将燃烧作为判定标准,对于不宜将燃烧作为判定标准的材料,宜采用其他

试验方法。CB/T4207-2022/1EC 60112:2020

试验前,若有需要,对电极进行冷却处理,确保其温度不足以对试样性能产生不利影响。

确保不产生直观的污染,通过标准试验与试验前的测量确保所采用溶液符合电导率要求。

注1:由于以往试验导致澳定设备中的残留物可能会污染擦液,以及溶液蒸发会增加其浓度,两者可使得结果比真

实值偏低。在此情况下,试验前能机械地和/或用磨剂浦洗澜定设备,内部也用相同的溶剂清洗,用10滴一20

滴冲洗,通常重去掉浓度较大的液体。

如有争议,电极和滴定装置清洁程序应由供需双方协商确定。

将试样水平放置在支撑台上,测试面朝上。调整试样的相对高度和电极装置,使电极置于试样上

方,并定位校准电极间距为(4.0±0.13mm,确保整个电极横刃与试样表面按要求的压力接触,压力均

匀分布在整个刃宽度上。

注2:为便于日视检查,能在电极后放置一光源,

试样的方向宣确保液滴保留在两电极之间。

调节试验电压到要求值,电压值应为25V的整数倍,并调整电路参数,使短路电流在允许的公差范

围内

8.3试验程序

启动滴液装置,使液漓滴落在试样表面,保持试验进行,直到发生以下情况之一,则停止试验;

a)过电流装置动作1

b)发生持续燃烧

e)第50(100)滴液滴滴落后经过至少25s,无a)或 b)情况发生。

建。若不要求测定电蚀损,可在任何50滴试验前进行300滴试验。

试验结束后,排出试验箱内有毒气体,取出试样。

9电蚀损的测定

按要求,50滴液滴试验结束后,应清除掉粘在未失效试样表面的任何碎屑或松散附着的分解物,然

后将试样放在带有深度计的平台上。应使用半球端部直径为1.0mm的探针测量每个试样的大电蚀

损深度,以毫米表示,精度为0.1mm,测量五次,结果取大值。

电蚀损深度小于1mm时,应以* 按第10章的规定进行试验时,应在规定的电压下对经受50滴液滴试验的试样进行电蚀损深度 测量。 按第 11章的规定进行试验时,应在大电压下对经受50滴液滴试验的五个试样进行电蚀损深度 测量。 10测量耐电瘤化指数(PTD 10.1程序 在材料标准,电气设备规范或其他标准中,如仅需进行耐电痕试验,应按照第8章的规定进行50消 液滴试验,但试验仅在某个规定电压下进行。 由空气电弧导致的过电流装置动作,不是电瘤化失效。 至少测试五个试样。若其中一个在特定的试验电压下失效,除非另有规定,否则可对一组新的五个 试样进行试验,如果十个试样中只有一个失效,则结果为“通过”。 试样数量可由供需双方协商确定,或按照产品标准确定。 耐电痕试验电压应为25V的整数倍。GB/T4207-2022/IEC 60112,2020 10.2报告 报告应包含以下信息, a)被测材料的名称和任何条件处理。 b)试样厚度和用于获得规定厚度的叠层数。 c试样未测试的原始表面特性, 1任何清洁过程情况: 2)任何机加工情况,如抛光; 3)任何试样表面涂漆情况。 d试验前的表面状态,如表而缺陷,如划痕、污物、杂质等。 e) 电极和滴管的清洁程序。 D如果试验不是在无通风的空间进行,记录大概的空气流速。 g)用来校正电极的任何已知材料特性。 h)不要求测定电蚀损程度时,按照如下方式耐电痕化指数试验报告结果。 ●说明使用的溶液类型(溶液B或溶液C),在规定的电压下试验通过或失效。 注1,例如溶液A.PT1175为通过或失效,溶液B,PT1225M为通过或失效,溶液C,PTI175C为通过或失数。 如果要求测定电性损程度时,应按如下方式报告结果, ●说明使用的溶液类型(溶液B或溶液以及大的电蚀很深度,在规定的电压下试验通过 或失效。 注2:例如溶液A:PTI250-3为通过或失败。溶液B,PT1375M-3为通过或失效-溶液C,PT1250C-3为通过或失效。 如果试样发生燃烧,无法报告电蚀损程度,则应在报告中说明。 如果在试样上形成穿孔,则应报告孔的信息及深度(试样厚度)。 如果由于产生电弧导致试验无效,则应报告。 11测量相比电痕化指数(CTD) 11.1概述 测定相比电痕化指数,需测量连续五个试样通过50滴试验的大电压值,然后在低于该电压值 25V的电压下对五个试样进行100滴试验,若试验未通过,则应确定100滴试验的大电压值。 如果五个试样中有一个在某试验电压下失效,则可重新试验另一组五个试样,如果十个试样中只有 一个失效,则可继续进行下一个更高电压的试验。 11.2筛选试验 如果材料性能未知,应至少对三个试样在大电压300V下进行50滴试验的筛选试验,如果材料 能承受初始试验而未发生电痕化失效,也未持续燃侥,则始终使用三个试样,每次增加100V电压继续 进行试验,直到发生电痕化失散或持续燃烧,然后将试验电压降低50V进行试验,后将试验电压升高 或降低25V,以确定用于相比电痕化指数的大试验电压, 如果材料在初始试验电压下失效,则将试验电压降低100V,以上述相同的程序确定相比电痕化指GB/T4207-2022/IEC60112:2020 11.3测量经受50满液滴的大电压 按照筛选试验结果,选择合适的试验电压对新的试样或在不同位置进行试验,在第50滴液滴后至 少25。内确定试样是否经受住该试验电压强度。 如果试样上发生空气电弧而导致过电流装置动作,则试验无效,在清洗装置后,按第8章程序,用 新的试样或在不同位置以相同电压重复进行试验,如同样情况发生,在更低的电压下再次重复试验,直 到产生有效的电瘤化失效或通过。报告试验的详细信息见11.5。 注1,因为某些材料可能无法实现有效的电瘤化失数,所目不可能确定材料的CT1值,较为典塑的观象是试验直接 从某一可耐受的电压下提升到下一步的高电压时会出现空气电弧。 如果试样表面产生大电流而使过电流装置动作或发生持续燃烧,则该试样在此电压下失效。清洁 装置后,按照第8章规定的程序,使用较低的试验电压在新的试样或位置上重复进行试验。 如果上述情况均未发生,且在第50滴液滴后经过至少25s仍未发生过电流装置动作,则表明该试 验有效,可以认为试验通过。 如果试验过程中试样上没有形成孔,在较高的电压下对新的试样或在不同位置重复进行试验,直到 确定大电压为止。此电压下的前五次试验中,每次试验在第50滴液滴后经过至少2指。未发生任何 失效。请洁装置后,按照第8章程序进行试验,可使用五个单独的试样或在同一试样上五个不同的位报告应包含以下信息。 a)被测材料的名称和任何条件处理。 b)试样厚度和用于获得规定厚度的叠层数。 e)试样未测试时原始表面特性, 1)任何清洗程序; 2)任何机加工程序,如抛光; 3)任何试样表面涂漆情况。 d试验前的表面状态,如划痕、污物、杂质等。 e) 电极和滴管的清洗程序。 如果试验不在无通风的空间进行,则应包括大概的空气流速。 g 按照任何已知材料特性校正电极。 h)不要求测量电蚀损程度时,按照如下方式报告相比耐电痕化指数试验结果; ●以五个连续试验测定的大50滴电压CT1数值(以五个连续试验测定的100滴高电压 数值,至少比50滴大值低25V),合适时采用字母“C"来表示溶液C 注1,例如溶液A,CTI175,溶液B:CTI175M,溶液C:CT1 175C. 如要求测量电蚀损程度时,应按照如下方式报告结果: 以五个连续试验测定的大50滴液滴试验的电压CTI数值(以五个连续试验测定的 100滴液滴试验高电压数值,至少比50滴液滴试验大值低25V),合适时采用字母 “C”来表示溶液C,电蚀担深度以mm表示。 注2:例如溶液A:CTI275-1.2,溶液B,CTT 175-2.4,溶液C.CTI 400(350)C-3.4。由于某些原因(如大范围燃 烧),无法测量电蚀损,应报告。 若孔穿透试样,应报告孔的形成和孔的深度(试样厚度)。 由于空气电弧,试验无效,应报告。 置重复进行试验, 如果试验过程中试样上形成孔,记录此结果,同时注意孔的深度(试样或叠层厚度),然后按上述程 序继续进行试验。 注2:若试验过程中有形成孔-能在清洁装置后,对校厚的试样(大厚度10mm)进行进一步试验以获得更多信息, 例如,参照第8章的规定。 不考虑试样厚度,试验结果有形成孔,认为有效,但应报告孔的形成和孔的深度(试样堆叠厚度)。 记录五个试样经受50液滴试验而不发生失效的大电压,作为50滴液滴试验的结果, 继续确定100滴液滴试验的耐受电压。 11.4100清液滴测量 漏电起痕试验仪主要技术参数: 1.电极材料试验电极——铂金,电极接杆——银; 2.电极尺寸:(2mm±0.1mm)×(5mm±0.1mm)×(40mm±5mm) ,铂电极12mm,30°±2°斜面; 3.电极距离:4.0mm±0.01mm,夹角60°±5°; 4.电极压力:1.00N±0.001N; 5.试液电阻: A液 0.1%NH 4 Cl ,3.95±0.05Ωm,B 液 1.98±0.05Ωm; 6.液滴体积: 20滴 0.380g ~ 0.480g ,50 滴 0.997g ~ 1.147g( 可微调节 ) ; 7.液滴高度:35mm±5mm(可调节); 8.液滴时间:30s±0.1s( 优于标准 )( 数显,可预置调节 ) ,50 滴时间 24.5min±2min; 9.液滴滴数:1~9999(数显,可预置) ; 10.试验电压:100V ~ 600V(25V分度,可调节) ; 11.电源压降:1.0A±0.1A 时 8% ; 12.起痕判断:0.50A±10%,2.00s±10% ; 13.试验区容积:0.5m 3 背景黑色箱体为不锈钢材料; 14.试验电源:220V 0.6kVA 50-60Hz 。 漏电起痕试验(电痕化指数试验)是在固体绝缘材料表面上,在规定尺寸 ( 2mm × 5mm ) 的铂电极之间,施加某一电压并定时 (30s) 定高度 ( 35mm ) 滴下规定液滴体积的导电液体 (0.1%NH 4 CL) ,用以评价固体绝缘材料表面在电场和潮湿或污染介质联合作用下的耐漏电性能,测定其相比电痕化指数 (CT1) 和耐电痕化指数 (PT1) 。 相比漏电起痕指数(CTI):五个测试样品能经受50滴的试验过程而不产生漏电起痕失效及持续火焰的zui高电压值。它还包括对材料在进行100滴测试时所显现的特性的有关说明。 耐漏电起痕指数(PTI): 五个测试样品能经受50滴的试验过程而不产生漏电起痕失效及持续火焰的测试电压值。 通俗地讲,CTI是材料能经受50滴试验过程而不产生漏电起痕失效的zui高电压;PTI是指定一个测试电压,然后通过试验来检验材料能否在此电压下经受50滴的试验过程。 耐漏电起痕指数用作接受准则,也可用于材料和部件的质量控制的手段。相比漏电起痕指数主要用于表示材料的基本特性和特性的比较。 在很多标准中都有引用CTI、PTI,angel所说的中文名词是对的,CTI指固体绝缘材料表面经受住50滴电解液而没有形成漏电痕迹的zui高电压值,PTI是固体绝缘材料表面经受住50滴电解液而没有形成漏电痕迹的电压值。这些有专门的标准GB4207和IEC60112。应指出的是,在IEC标准的体系下,在整机中对材料要用到这个指标时,是先确定污染等级(在其他标准中阐述),每一等级是对应相应的CTI或PTI值(这要看整机标准的引用情况,可能会有细微差别)根据筛选试验结果,选择合适的试验电压对新的试样或不同位置进行试验,确定在第50滴液滴后至11.4 100滴液滴测量 按照第8章程序,将电压设置为选定水平进行试验,直到在第100滴液滴后经过至少25s或失效为止。 如果试样上发生空气电弧而导致过电流装置动作,则试验无效。在清洗装置后,按第8章程序,用a 被测材料的名称和任何条件处理; b) 试样厚度和用于获得规定厚度的叠层数; c) 试样未测试时原始表面特性: 1) 任何清洗程序; 2) 任何机加工程序,如抛光; 3)样表面涂情况; d) 试验前的表面状态,如划痕、污物、杂质等; e) 电极和滴管的清洗程序; f) 如果试验不是在无通风的空间进行,包括大概的空气流速; g) 根据任何已知材料特性校正电极: h) 不要求测量蚀损程度时,报告相比耐电痕化指数试验结果如下: 以五个连续试验测定的大50滴电压CTI数值(以五个连续试验测定的100滴高电压数 值,至少比50滴大值低25V),合适时采用字母“C”来表示溶液C。 例如溶液A,CTI175或 例如溶液B,CTI175M或 例如溶液C,CTI175C 如要求测量蚀损程度时,结果应报告如下: 以五个连续试验测定的大50滴电压CTI数值(以五个连续试验测定的100滴高电压数 值,至少比50滴大值低25V),合适时采用字母“C”来表示溶液C,大蚀损深度以mm表示。 例如溶液A,CTI275-1.2或 例如溶液B,CTI175-2.4或 例如溶液C,CTI 400(350)C-3.4 由于某些原因(如大范围燃烧),无法测量蚀损,应报告。 孔扩展穿透试样,应报告孔的形成和孔的深度(试样厚度)。 由于空气电弧,试验无效,应报告。 新的试样或不同位置重复相同电压的试验。如同样情况发生,在更低的电压下再次重复试验,直到产生 有效的电痕化失效或通过。报告试验的详细信息见11.5。 注1:因无法实现有效的电痕化失效,可能无法确定某些材料的CTI值,特殊的方法直接从耐受试验期间将电压调到 显示空气电弧的下一级高试验电压。 如果试样表面产生大电流而导致过电流装置动作或发生持续燃烧,则该试样在此电压下失效。在清 洗装置后,按照第8章程序,使用较低的试验电压在新的试样或不同位置上重复试验。 如果上述气情况均未发生,在第100滴液滴后至少经过25s,过电流装置未动作,表明试验有效且试 样合格。在新的试样或不同位置上,逐渐升高的电压重复试验,此电压下的前五次试验中,每次试验在 第100滴液滴下后经过至少25s未发生任何失效。在清洗装置后,按照第8章程序,可使用五个单独的试 样或在同一试样上五个不同的位置进行试验。 如果试验过程中试样上有形成孔,记录此结果,同时注意孔的深度(试样或叠层厚度),然后按上述 程序继续进行试验。 注2:若试验过程中有形成孔,可在清洗装置后,按照第8章程序,对较厚的试样(大厚度10mm)进行进一步试验以 获得更多信息。 记录五个试样经受100滴液滴试验而不失效的大电压,作为100滴液滴试验的结果。 少25s内确定试样是否经受住试验。 如果试样上发生空气电弧而导致过电流装置动作,则试验无效。在清洗装置后,按第8章程序,用 新的试样或不同位置重复相同电压的试验,如同样情况发生,在更低的电压下再次重复试验,直到产生 有效的电痕化失效或通过。报告试验的详细信息见11.5。 注1:因无法实现有效的电痕化失效,可能无法确定某些材料的CTI值,特殊的方法直接从耐受试验期间将电压调到 显示空气电弧的下一级高试验电压。 如果试样表面产生大电流而使过电流装置动作或发生持续燃烧,则该试样在此电压下失效。清洁装 置后按照第8章规定的程序,使用较低的试验电压在新的试样或位置上进行重复试验。 如果上述情况均未发生,且在第50滴液滴后经过至少25s仍未发生过电流装置动作,则表明该试验 有效,可以认为试验通过。 如果试验过程中试样上没有形成孔,在较高的电压下对新的试样或不同位置进行重复试验,直到确 定大电压为止。此电压下的前五次试验中,每次试验在第50滴液滴后经过至少25s未发生任何失效。 清洗装置后按照第8章程序进行试验。可以使用五个单独的试样或在同一试样上五个不同的位置进行试 验。 如果试验过程中试样上形成孔,记录此结果,同时注意孔的深度(试样或叠层厚度),然后按上述程 序继续进行试验。 注2:若试验过程中有形成孔,可在清洗装置后,按照第8章程序,对较厚的试样(大厚度10mm)进行进一步试验以 获得更多信息。 不考虑试样厚度,试验结果有形成孔,认为有效。但应报告孔的形成和孔的深度(试样堆叠厚度)。 记录五个试样经受50滴液滴试验而不发生失效的大电压,作为50滴液滴试验的结果。 继续确定大100滴液滴试验的耐受电压。 CTI 相比耐漏电起痕指数 是Comparativetrackingindex的缩略语,是表示耐漏电性的指标。在对绝缘物表面施加电压的状态下,使电解液滴落于电极间的成型品表面,评价到何电压为止不发生漏电破坏。按照耐压值从0到5进行分级。数字越小,耐漏电性越高。 PTI 保证耐漏电起痕指数 Prooftrackingindex的缩略语。试验方法本身与CTI相同。目前,对每一个耐压值从0到5进行分级。PTI与CTI的不同之处在于:CTI改变施加的电压,求得材料的zui大耐压值,从而决定起痕指数。而PTI所试验的电压是一个点,只表示该点是否能耐受住电压。换言之,假设PTI为150V,则说明该材料的漏电起痕性能耐受到150V,而且实际中可能比该值还高。另一方面,由于CTI求的是zui大耐压值,不会具有大于标注值的实力。11测量相比电痕化指数(CTI) 11.1 概述 测定相比电痕化指数,需测量连续五个试样通过50滴试验的大电压值,然后在低于该电压值25V 的电压下对五个试样进行100滴试验,若试验未通过,则应确定100滴试验的大电压值。 如果五个试样中有一个在某试验电压下失效,则可重新试验另一组五个试样,如果十个试样中只有 一个失效,则可继续进行下一个更高电压的试验。 11.2 筛选试验 如果材料性能未知,应至少对三个试样在大电压300V下进行50滴试验的筛选试验,如果材料能承 受初始试验而未发生电痕化失效,也未持续燃烧,则始终使用三个试样,每次增加100V电压继续进行试 验,直到发生电痕化失效或持续燃烧,然后将试验电压降低50V进行试验,后将试验电压升高或降低 25V,以确定用于相比电痕化指数的大试验电压。 如果材料在初始试验电压下失效,则将试验电压降低100V,以上述相同的程序确定相比电痕化指数, 且始终使用三个试样。 根据一般程序和11.1,11.3及11.4测量相比耐电痕化指数。 注:筛选试验的任何结果均可用于完成确定CTI值的一般程序。 筛选试验是必要的,由于某些材料可以承受较高的试验电压,但在较低的试验电压下会失效。 满足标准: IEC60695 :2003 《固体绝缘材料耐电痕化指数和相比电痕化指数的测定方法》,标准规定的仿真试验项目;同时满足GB 4943.1-2011,IEC60950-1:2005Clause 2.10.4.2条款、IEC60112-2009 、GB4207、GB4706.1试验要求。 7.1 电极 应使用纯度至少为99%的金属铂作为电极(参见附录C),两个电极应有(5.0士0.1)mmx(2.0±0.1)mm 的矩形横截面,其一端部有(30±2)°角的斜面,如图1所示,斜面的刃近似为平面,约0.01mm~0.10mm 宽。 注1:经验表明,用带有目镜校准的显微镜,适用于检验刃的表面尺寸。 注2:通常在每次试验后使用机械方法再次打磨电极的刃,以确保电极保持所要求的公差,特别是斜面和角。 在试验开始前,电极应对称的安放在试样表面上,并垂直于试样表面,电极之间成(60±5)°角, 电极间距为(4.0±0.1)mm,电极安放于试样上的示意图如图2所示。 应使用矩形薄金属滑规检查电极间距,电极应能自由移动,并且在试验时,电极在试样表面上施加 的应力应为(1.00±0.05)N,在试验过程中应力应尽可能保持不变。 图3为一种典型的施加于试样的电机结构,应通过间距调节压力。 对于一些材料,电极陷入材料表面的深度较小,需要通过弹簧产生压力。对于一般材料,通过重量 产生压力即可。 注3:对于大多数但并非全部的装置设计,如果电极在试验过程中因试样软化或腐蚀而发生移动,则其端部会产生电 弧,且电极间隙也会改变。间距改变程度和方向取决于电极中心和与试样接触点的相对位置的变化。这些变化 主要取决于材料本身,但不是决定性的。设计上的差异可能会导致试验结果的差异。7.2试验电路 应在电极施加正弦波电压,其范围为100V~600V,频率范围为48Hz~62Hz,电压测量装置应显示为有 效值,大误差为1.5%,电源功率应不小于0.6kVA,合适的试验电路示例如图4所示。 可变电阻器应能够将两电极间的短路电流调节到(1.0±0.1)A,且在此电流下,电压表指示的电 压下降幅度不应超过10%。测量短路电流仪器的读数精确度应为士3%或更高。 注:可使电源电压足够稳定以获得要求的公差。 当有效值为(0.50±0.05)A的电流持续(2.0±0.2)s时,过电流装置应动作。 7.3 试验溶液 溶液A: 质量分数约0.1%纯度不小于99.8%的分析纯无水氯化铵(NH4CL)试剂溶解于去离子水中,以制备 在(23+1)℃时电阻率为(3.95+0.05)Ωm的溶液A。 注1:按所要求的电阻率范围确定氯化铵用量配制溶液。 注2:溶液A的电阻率在25℃时为(3.75±0.05)Ωm,在20℃时为(4.25+0.05)Ωm。 溶液B: 参见附录B。 按照第8章程序,将电压设置为选定等级进行试验,直到在第100滴液澳后经过至少25s或失效 为止。 如果试样上发生空气电弧而导致过电流装置动作,则试验无效,在清洁装置后,按第8章程序,用 新的试样或在不同位置以相同电压重复进行试验,如同样情况发生,在更低的电压下再次重复试验,直 到产生有效的电痕化失效或通过。报告试验的详细信息见11.5。 注1,因为某些材料不可能实现有效的电痕化失效,所以不可能确定材料的CTI值,较为典型的现象是试验直接从 某一可耐受的电压下提升到下一步的高电压时会出现空气电狐。 如果试样表面产生大电流而导致过电流装置动作或发生持续燃侥,则该试样在此电压下失效。在 清洗装置后,按照第8章程序,使用较低的试验电压在新的试样或在不同位置上重复进行试验, 如果上述情况均未发生,在第100滴液滴后至少经过25s,过电流装置未动作,表明试验有效且试 样合格,在新的试样或不同位置上,逐渐升高的电压重复进行试验,此电压下的前五次试验中,每次试 验在第100滴液滴下后经过至少5,未发生任何失效,在清洁装置后,按照第8章程序,可使用五个 单独的试样或在同一试样上五个不同的位置重复进行试验。

北京北广精仪仪器设备有限公司

仪器网(yiqi.com)--仪器行业网络宣传传媒