PRESI-热处理钢铁样品的金相制备

2022-09-01936钢的热处理

钢的热处理是一种可以改变钢的物理性能,某些情况下包括化学性能的热加工工艺。热处理过程包括升温,保温,缓慢或快速冷却等阶段。

这种操作可以改变钢的表面或内部显微组织结构,是用以控制其性能的一种工艺。钢中添加的合金元素会影响热处理后获得所需组织的效果。

热处理的目的

热处理将增加工件表面甚至芯内部硬度,以提高其耐磨性或抗冲击性。

例如,对于已经经历晶粒扩大的钢,可以使其恢复更均匀的结构。

热处理可以通过消除内应力来提高钢的断裂强度、弹性极限、延展性和降低脆性。

=>因此,目的是根据钢材的Z 终用途改变其物理性能。

热处理主要工艺

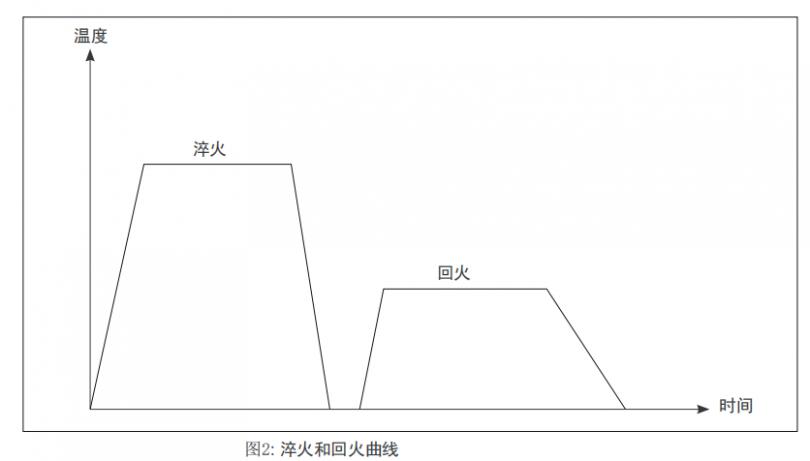

淬火和回火

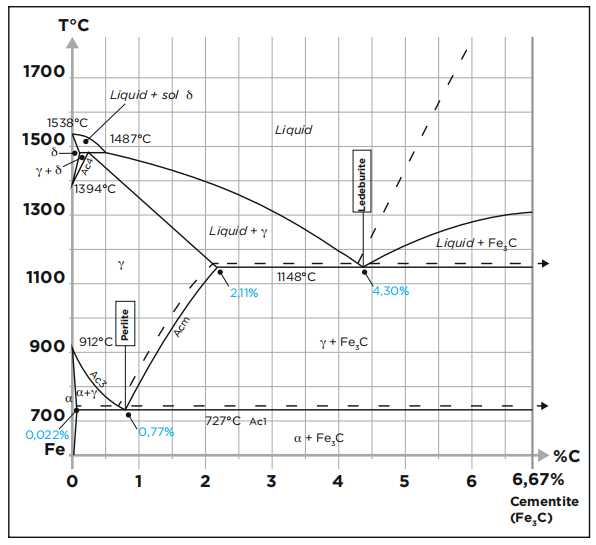

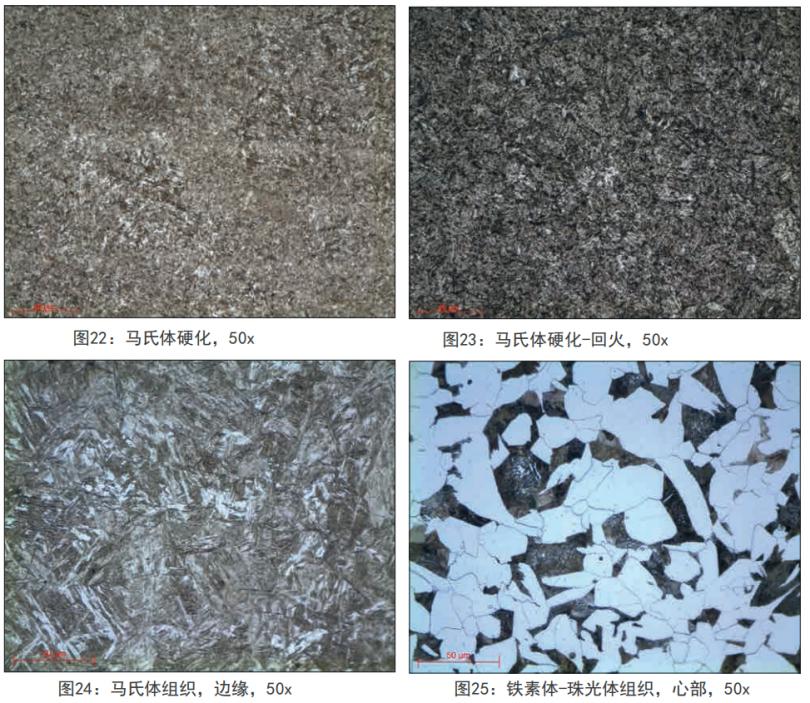

淬火是将钢的奥氏体转变为马氏体的一种热处理。图1铁碳相图用以确定进行相变处理的温度条件。CCT图(连续冷却转变曲线)则确定了以水、油、气体等将奥氏体转变为马氏体的冷却条件。

回火是通常在淬火后进行的热处理过程。马氏体硬化后,它是一种应力消除回火,释放材料中存在的应力。回火温度在180至220°C之间。回火不会降低硬度或抗拉强度(或仅略微降低),但会增加延展性和屈服强度。

存在其他类型的回火,可在200至600°C之间进行。通常根据钢的类型及其未来用途进行回火,以获得精确的机械特性。

感应淬火

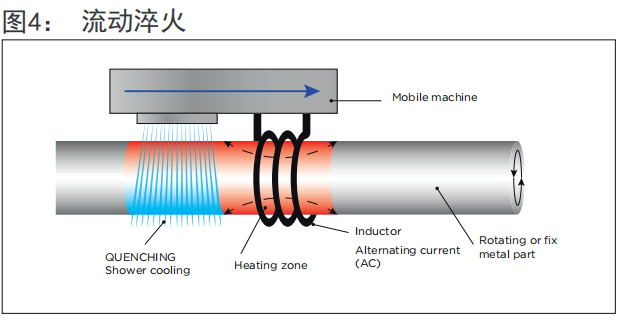

感应淬火的原理是快速加热工件表面,使金属处于奥氏体状态,在快速冷却过程中转变为马氏体。

中频或高频电流通过感应器(铜管线圈),感应器在工件上产生交变磁场,交变磁场的电磁感应作用使工件内产生封闭的感应电流。之后使用淬火液迅速冷却。

存在其他类型的回火,可在200至600°C之间进行。通常根据钢的类型及其未来用途进行回火,以获得精确的机械特性。

感应淬火

感应淬火的原理是快速加热工件表面,使金属处于奥氏体状态,在快速冷却过程中转变为马氏体。

中频或高频电流通过感应器(铜管线圈),感应器在工件上产生交变磁场,交变磁场的电磁感应作用使工件内产生封闭的感应电流。之后使用淬火液迅速冷却。

应用:各种轴类,齿类等工件

渗碳处理

渗碳是一种热化学处理,是使渗碳介质中分解出的活性碳原子渗入钢件表层进行扩散的过程。在实际生产中渗碳的方法较多,根据介质的不同状态可分为固体渗碳、液体渗碳及气体渗碳三种。

应用Z多的为气体渗碳,是在具有增碳气氛的气态活性介质中进行的渗碳工艺,通入气体渗剂(来自甲烷、丙烷或丁烷类气体)在高温下分解出活性碳原子,渗入工件表面,以获得高碳表面层的一种渗碳操作工艺。是如今应用Z广泛、Z成熟的渗碳方法。

渗碳主要应用于低碳钢材料,使其表层富碳至0.6至0.9%,随之通过快速冷却,使富集层硬化。

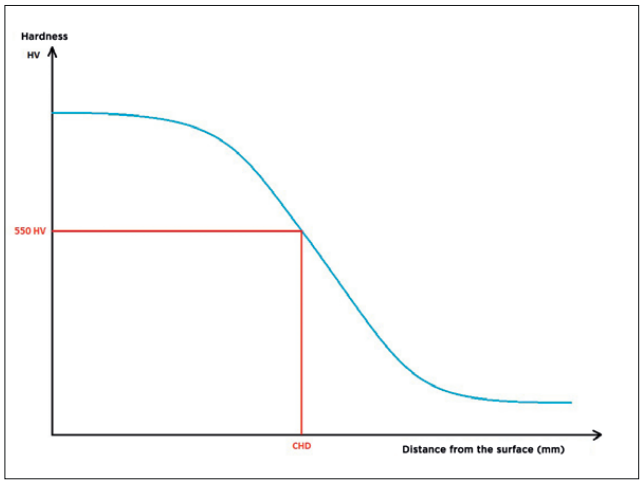

硬化层深度(CHD)由表面硬度限值为550 HV的垂直距离决定,一般在0.5mm到3mm之间。

主要应用于机械零件,如齿轮、传动轴等。

碳氮共渗

碳氮共渗也是一种热化学处理。介质中碳和氮的结合,可获得比常规渗碳处理更高的表面硬度。

渗氮

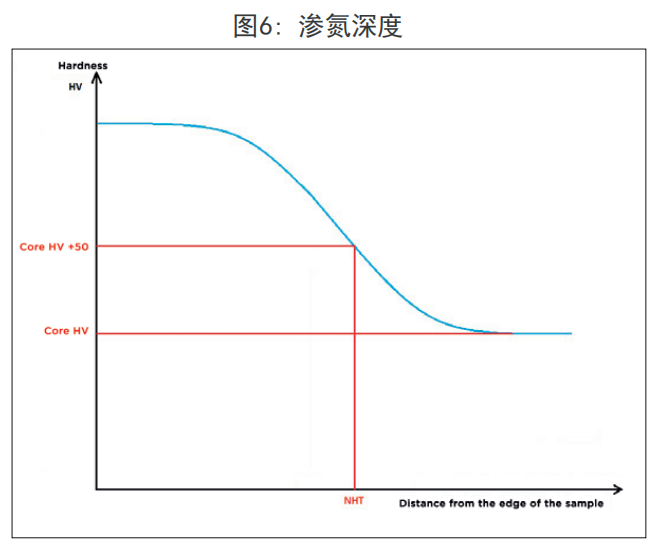

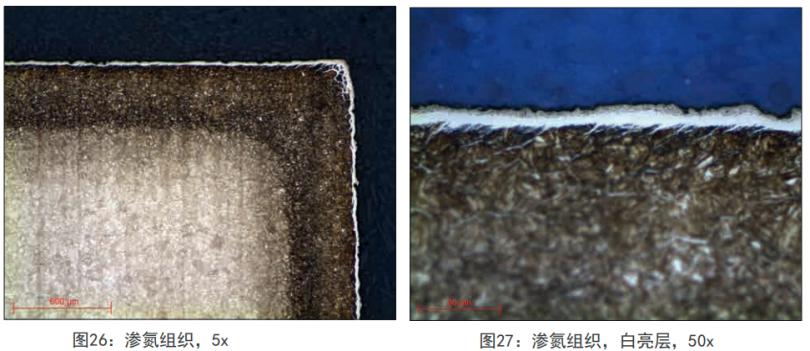

渗氮处理是指一种在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺,通常是氮原子在500至550°C之间,在合金钢(含铬、铝、钨等)表面的扩散。

氮化处理可形成:

化合物层(白亮层):表面的氮化物层,由介质气氛和母材中的化合物组成。厚度从5 μm到30 μm不等。白亮层具有非常高的耐磨性。硬度一般在950和1100HV 之间。

应用范围:活塞销、曲轴、阀门等。

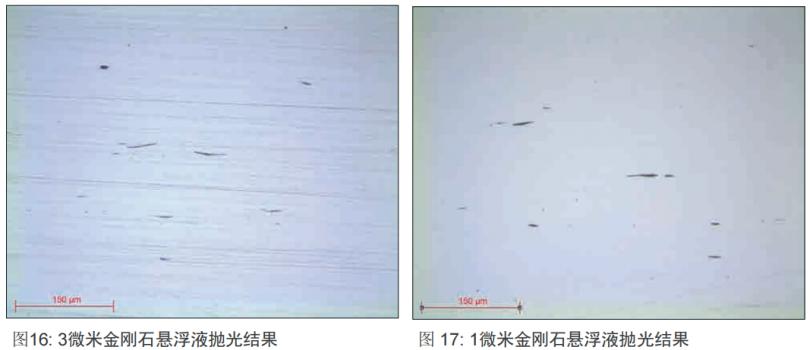

磨抛工艺适用于表面及心部热处理钢的制备:

使用I-Max R 54 μm金刚石磨盘已足够实现对经金相切割后的样品进行粗磨。如果粗磨步骤需要去除更多的材料,则应使用较大磨削颗粒尺寸(75μm甚至125μm)的I-Max R磨盘。

另一种适用于表面及心部热处理钢的制备磨抛工艺:

在这个方法的第二道步骤使用了MED-R磨盘。这种磨盘合成了多孔树脂垫,并与一种专用的二合一超级磨削颗粒悬浮液配合使用,可代替若干道粗磨步骤,并同时保持良好的样品平整度。

更多处理工艺,可下载 lab'note

金相观察

热处理过钢通常使用4%硝酸酒精进行侵蚀(不锈钢除外),以显示微观组织结构。所有的显微照片均使用PRESI VIEW图像软件制作:

推荐机型