详细信息

产品介绍:

CAMSIZER 3D 在全新的测量系统中结合了动态图像分析(ISO 13322-2)的所有优点,在散装物料的表征方面设立了新的标杆。

独特的 3D 分析: 凭借更宽的视野和更大的落差,每个颗粒在经过测量区时,都将在不同方向上被分析最 多 30 次。由此就可以通过测量技术访问实际的三维形态。另外,还能通过评估“3D 轨迹”获得更具说服力的形状和体积结果。

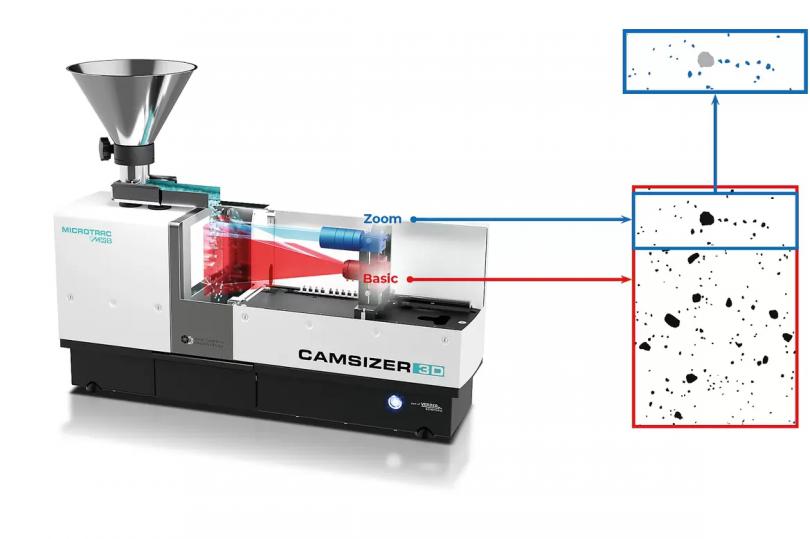

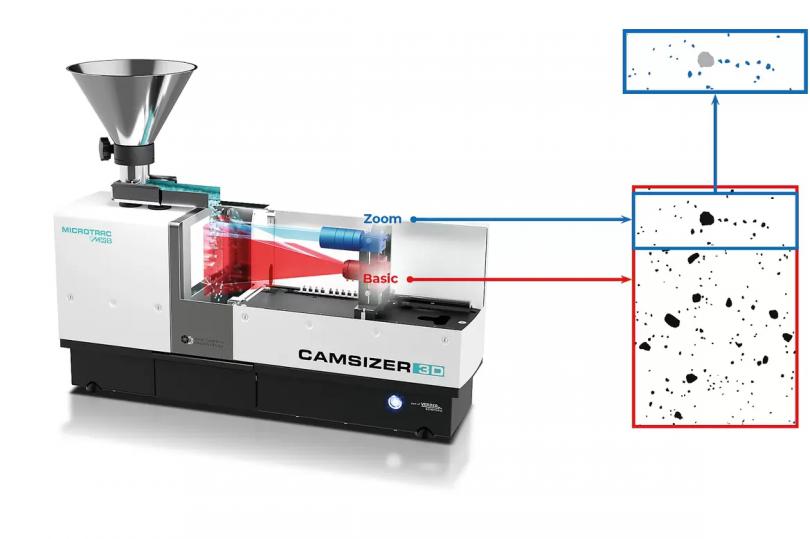

经过验证的双摄像机系统: 新式的 ZOOM 摄像机(9 百万像素)允许以更高的准确性评估细颗粒。在与 BASIC 摄像机(5 百万像素)组合使用时,它能实现一个 20 μm 至 30 mm 的测量范围,使得 CAMSIZER 3D 成为质量控制和研究应用中用于分析流动性干燥散装物料的优 选。

粒度和粒形分析器 CAMSIZER 3D功能最为强大的动态图像分析

CAMSIZER 3D 拥有装料漏斗、振动输送槽、LED 频闪光源、功能强大的高速摄像机以及极为先进的测量软件。

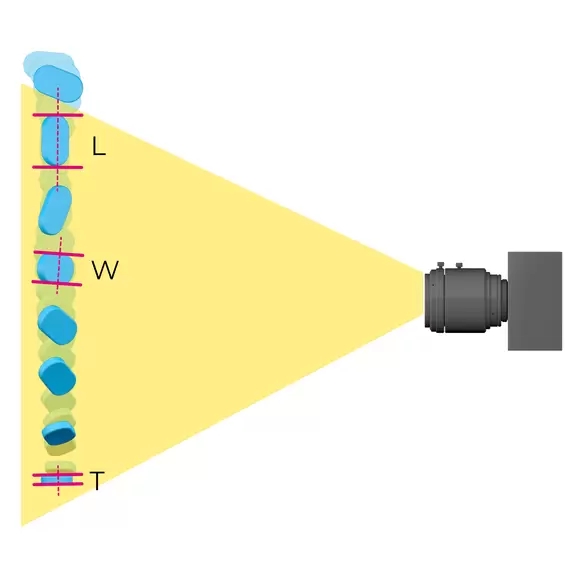

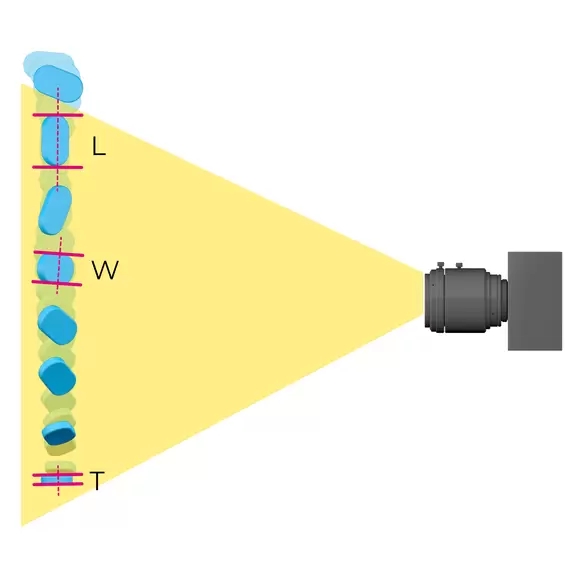

颗粒通过计量槽被输送至测量井和摄像机检测区域,并在那儿以自由落体的形式执行翻滚运动。CAMSIZER 软件会跟踪光源与摄像机之间的每个颗粒,并且每秒钟可记录最 多 250 帧。在跟踪颗粒期间,它会拍摄多张图像,以显示所有可能方向上的长度、宽度、厚度、周长、面积以及各种形状值。该软件会自动对齐图像以方便观察,每个颗粒最 多有 30 张图像。由此形成“3D 轨迹”,即同一颗粒在不同视图中的图像序列。这样就可以计算基于不同尺寸或形状参数的分布情况。可以使用过滤器来隔离对于定向分析具有特别意义的颗粒组。

软件会在 3D 轨迹中确定单个颗粒投影的宽度和长度:

轨迹中所有长度测量的最 大值就是颗粒的“3D 长度”

轨迹中所有宽度测量的最 大值就是颗粒的“3D 宽度”

轨迹中所有宽度测量的最 小值就是颗粒的“3D 厚度”

因此,针对具有不同尺寸或主要方向的颗粒(例如杏仁),可以单独显示所有三个维度的粒度分布。

3D 分析对于具有特定形状的颗粒来说特别有利,例如球形、细棒形(挤出物)、晶体状或椭圆形(“橄榄球”形状)。3D 颗粒跟踪技术可以显示大量投影,这还为形状分析自动开辟了新的可能性。

传统的 2D 分析与之不同,在随机方向上每个颗粒仅会捕捉一张图像。即使以提高的抓帧率多次捕捉颗粒,在一个图像与另一个图像之间也不会形成“连接”。每个单独的图像都会被视作一个新的、独立的测量事件。这样会掩盖真实的长度、宽度、厚度和形状。更确切地说,在 2D 模式下测得的“长度”是真实 3D 长度与真实 3D 宽度的混合;在 2D 模式下测得的“宽度”是真实 3D 宽度与真实 3D 厚度的混合。

仅当能够以机械方式对齐颗粒时,才能在 2D 模式下获得有说服力的结果。但在过去,这种方法仅适用于某些特定的颗粒形状(例如圆柱形)。

在 2D 模式下测量

随机定向测量粒度和粒形

适用于形状不规则的材料、天然产品等

结果与筛析结果兼容

在 3D 模式下测量

长度、宽度和厚度的单独分布

可靠识别缺陷或偏差

体积计算更加精确

粒度和粒形分析器 CAMSIZER 3D双摄像机原理提供了非常大的测量范围

Microtrac MRB 独特的双摄像机技术是动态图像分析发展过程中的一个里程碑。通过同时使用两个具备不同成像比例的摄像机实现了非常大的动态测量范围。这一过程是在没有进行硬件调整或修改的情况下完成的,并且不会影响准确性。

每个摄像机都专注于特定的粒度范围:ZOOM 摄像机以高分辨率分析细颗粒,而 BASIC 摄像机则以优异的数据统计功能检测更大的颗粒。一种特殊的算法结合了两个摄像机的信息,可满足超过三个数量级的粒度范围。

这种布置方式消除了许多仅使用一个摄像机的图像分析系统(例如显微镜)的主要缺点。这种设备要么无法在宽的粒度分布中测量细颗粒,要么因视野太小而无法可靠检测大颗粒。

900 万像素的 ZOOM 摄像机

500 万像素的 BASIC 摄像机

使用经认证的参考对象在几秒钟内即可完成校准

测量范围大,无需校正硬件

无接触无损式测量

防尘外壳

坚固的设计适合在生产环境中使用

测量腔室中的自动吸尘装置可保护用户和设备

相对于以前的 CAMSIZER 型号,CAMSIZER 3D 通过使用 900 万像素的 ZOOM 摄像机和 500 万像素的 BASIC 摄像机,以每秒钟最 多 250 帧的帧速率提供了明显更高的摄像机分辨率。这实现了更好的图像质量并且可以可靠识别所有的粗样品和细样品颗粒。将会以相同的准确性和精确度测量宽/窄分布。ZOOM 摄像机的图像宽度与 BASIC 摄像机相同,这在短的分析时间内确保了优异的测量结果可再现性。

更加快速、更加精确并且信息含量更多CAMSIZER 替代筛析

在实际应用中,供应商与客户之间的沟通基于质量标准和产品规格,而这方面通常会基于传统的筛析。必须考虑一种快速并且功能强大的筛析备选方案,并保证其能生成完全兼容的测量结果。

这就是 CAMSIZER 软件配置筛析仿真算法的原因。

通过这种方式,许多用户都可以用 CAMSIZER 替代耗时的筛析,而不必放弃已经熟悉的质量特征。自动化测量和无磨损性使得获得的测量结果更加可靠,同时又更具可再现性。

粒度和粒形分析器 CAMSIZER 3D附件和选项

针对特殊应用,Microtrac MRB 会提供不同的漏斗和输送槽套件。借助导板可以相应地影响样品流,以便例如始终在正确的方向上检测到非常细长的颗粒,如挤出物。不同的分样器可确保获得粉末、颗粒和许多其他散装物料的有代表性的子样品。

Previous

导板

导板是样品流进入测量区之前负责疏通引导的装置。例如当颗粒因其机械特性而跳到沟槽上时,这可能是有利的。导板可以阻止颗粒被甩到测量井上方。导板还能防止气流在测量区中引起意外涡流。

Audit Trail Manager

Audit Trail Manager 是一个扩展软件,可以根据《联邦法规 21 章》第 11 款中的规范进行操作。该标准尤其适用于制药业及其供应商。该程序选项允许以不同的访问级别进行全面的用户管理,并且会将所有过程记录到 Audit Trail 的加密数据库中。为了保证质量,测量结果可以电子签名。

分样器

每次测量之前都须做好取样和准备工作。尤其是具有宽分布特性的流动性散装物料可能会发生离解,这在取样不当的情况下会导致错误的结果。通过使用分样器可以轻易生成有代表性的子样品,从而保证获得一个正确的、有说服力的结果。MICROTRAC 推荐使用 Retsch(同样隶属 Verder Scientific 集团)的瓦楞分样器和旋转分样器。

校准对象

针对 CAMSIZER 3D 可提供一个经认证的参考对象,它使得用户可以在几秒钟内完成设备的校准。该校准对象是一块玻璃板,被准确放在测量区中。其上面以平版技术印刷着不同大小的圆圈。通过测量这些圆圈确定摄像机的成像比例。完成校准后,可以打印一份规定状态的记录报告。

沟槽和漏斗套件

针对 CAMSIZER 3D 可以购买不同的沟槽和漏斗套件,它们适用于不同的样品体积和粒度。在 3D 模式下,沟槽宽度会影响 3D 轨迹中颗粒图像的数量,沟槽越窄,图像尺寸就越小,抓帧率也就更高。但窄沟槽会增加测量时间。在选择最 为适合您应用的配置时,MICROTRAC 非常乐意为您提供咨询。

导板

导板是样品流进入测量区之前负责疏通引导的装置。例如当颗粒因其机械特性而跳到沟槽上时,这可能是有利的。导板可以阻止颗粒被甩到测量井上方。导板还能防止气流在测量区中引起意外涡流。

Audit Trail Manager

Audit Trail Manager 是一个扩展软件,可以根据《联邦法规 21 章》第 11 款中的规范进行操作。该标准尤其适用于制药业及其供应商。该程序选项允许以不同的访问级别进行全面的用户管理,并且会将所有过程记录到 Audit Trail 的加密数据库中。为了保证质量,测量结果可以电子签名。

分样器

每次测量之前都须做好取样和准备工作。尤其是具有宽分布特性的流动性散装物料可能会发生离解,这在取样不当的情况下会导致错误的结果。通过使用分样器可以轻易生成有代表性的子样品,从而保证获得一个正确的、有说服力的结果。MICROTRAC 推荐使用 Retsch(同样隶属 Verder Scientific 集团)的瓦楞分样器和旋转分样器。

校准对象

针对 CAMSIZER 3D 可提供一个经认证的参考对象,它使得用户可以在几秒钟内完成设备的校准。该校准对象是一块玻璃板,被准确放在测量区中。其上面以平版技术印刷着不同大小的圆圈。通过测量这些圆圈确定摄像机的成像比例。完成校准后,可以打印一份规定状态的记录报告。

沟槽和漏斗套件

针对 CAMSIZER 3D 可以购买不同的沟槽和漏斗套件,它们适用于不同的样品体积和粒度。在 3D 模式下,沟槽宽度会影响 3D 轨迹中颗粒图像的数量,沟槽越窄,图像尺寸就越小,抓帧率也就更高。但窄沟槽会增加测量时间。在选择最 为适合您应用的配置时,MICROTRAC 非常乐意为您提供咨询。

导板

导板是样品流进入测量区之前负责疏通引导的装置。例如当颗粒因其机械特性而跳到沟槽上时,这可能是有利的。导板可以阻止颗粒被甩到测量井上方。导板还能防止气流在测量区中引起意外涡流。

Audit Trail Manager

Audit Trail Manager 是一个扩展软件,可以根据《联邦法规 21 章》第 11 款中的规范进行操作。该标准尤其适用于制药业及其供应商。该程序选项允许以不同的访问级别进行全面的用户管理,并且会将所有过程记录到 Audit Trail 的加密数据库中。为了保证质量,测量结果可以电子签名。

分样器

每次测量之前都须做好取样和准备工作。尤其是具有宽分布特性的流动性散装物料可能会发生离解,这在取样不当的情况下会导致错误的结果。通过使用分样器可以轻易生成有代表性的子样品,从而保证获得一个正确的、有说服力的结果。MICROTRAC 推荐使用 Retsch(同样隶属 Verder Scientific 集团)的瓦楞分样器和旋转分样器。

用于高频实验室的完 美解决方案用于批量处理的自动取样器

自动取样器是一种用于 CAMSIZER 3D 的、完全自动化的进样系统,可轻松加装。

可以连续处理最 多 14 个样品(可以扩展到 40 个样品或更多),无需操作员干预。正确的测量设置保存在取样杯上的条形码中。自动取样器适用于持续运行,即使是未经培训的人员,每天也能轻松完成超过 150 个样品的测量。

CAMSIZER 3D 自动取样器的典型用途是砂子、具有超级吸收作用的聚合物、大米、焦炭、茶叶、橡胶颗粒、EPS、糖、玻璃珠、盐等等。

散装物料的许多特性,例如流动性、溶解性、过滤效率、反应性、耐磨性和气味等,都主要受粒度的影响。因此,粒度确定在许多不同的工业分支中都被作为质量控制的一部分。

尤其在生产具有特定几何形状的产品(例如挤出物、研磨料、药丸或肥料颗粒等)时,CAMSIZER 3D 形状分析可在几分钟内提供重要的测量数据,从而提供有关样品质量的相关信息。另一个优点是,该方法可通过自动进样或在线连接基本实现自动化。

研磨料

活性炭

建筑材料

催化剂

化学试剂

煤炭 / 焦炭

砂子 / 碎石

挤出物

肥料

食品

玻璃 / 玻璃珠

药丸

聚合物

超级吸收剂

耐火产品

盐

糖

支撑材料(Propants)

木屑

...等等!

Previous

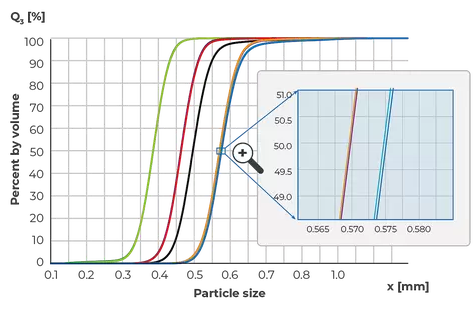

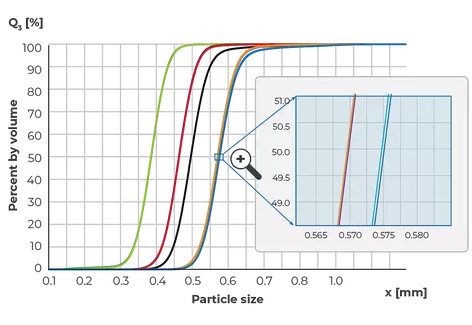

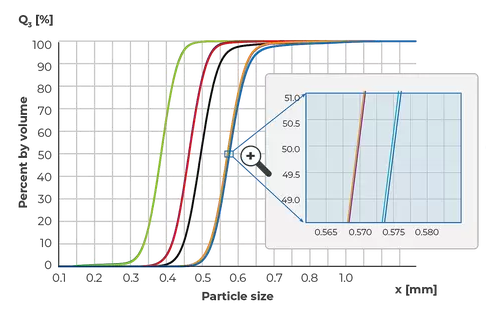

CAMSIZER 3D 是在制粒期间记录药粒和药丸增长情况的理想工具。其结果提供了有关涂层厚度和均质性、粉尘比例或超大颗粒(团聚物)的信息。这些信息是预测复杂参数(例如药物颗粒活性成分在人体中的释放率)的依据。该示例示出了原材料(绿色)和四个涂层步骤(各两次重复测量)。凭借高可再现性,即使是最 后的、层厚仅为 2.5 μm 的过程步骤也能可靠检测。

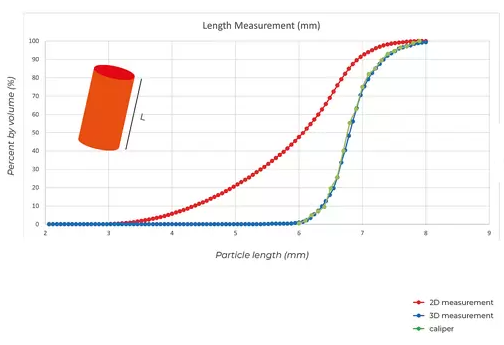

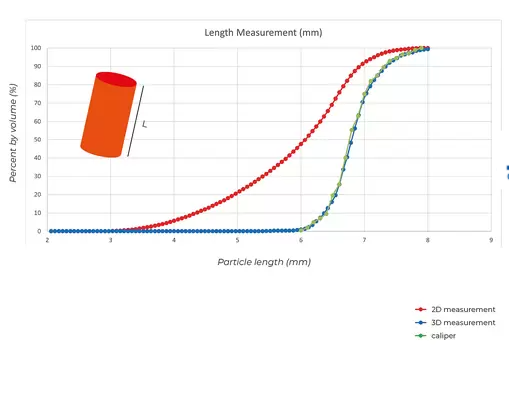

凭借已获专利的 3D 颗粒跟踪技术可以准确确定挤出物的长度分布情况。在 3D 模式、2D 模式下以及借助游标卡尺测量了一个棒状的陶瓷挤出物(长度 6-8 mm)。3D 长度的结果与游标卡尺的结果相符,但 2D 长度显示的分布“太短”。因此,3D 图像分析与游标卡尺一样精确,但在短时间内表征了明显更多的颗粒数量。

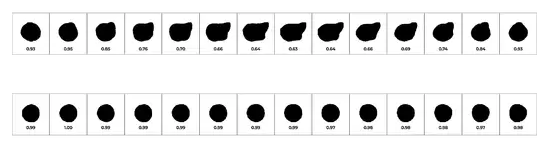

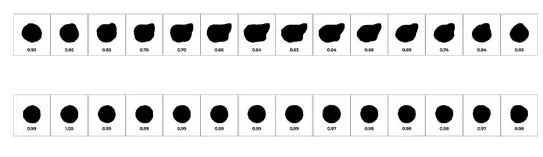

衡量肥料质量的重要参数是粒度和粒形。制粒时,粒料会被成形为接近球形的颗粒。一个次优的过程会改变形状,因为颗粒会更多地被制造成椭圆形。但直径几乎保持不变,因此,在标准筛析中不会识别到变化。而 CAMSIZER 3D 可以通过测量圆度和纵横比识别到产品质量中最 小的变化。

上部:非球形的肥料颗粒在 3D 轨迹的某些图像中显示了真实的形状,但在其他图像中也显示了圆形的投影。

下部:球形的颗粒在 3D 轨迹的所有图像中都显示一个具备高圆度的视图。

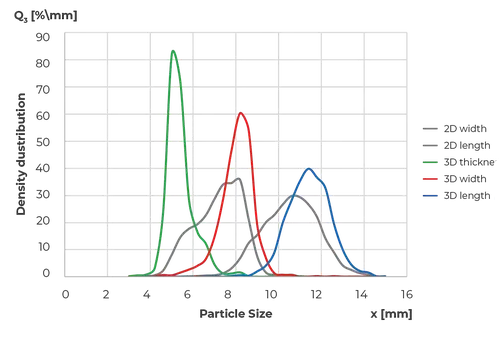

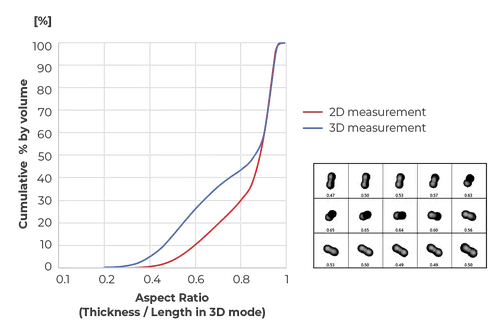

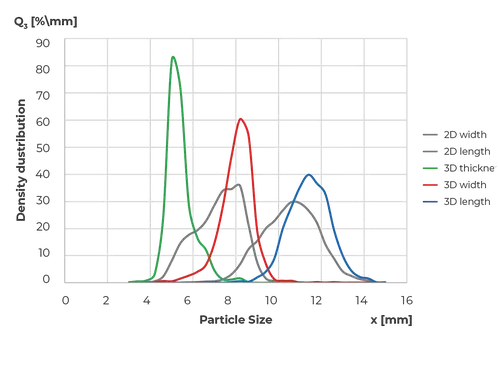

许多自然生成或人工制造的颗粒都具有三个明显不同的主轴。例如挤出物、粒料或杏仁和咖啡豆。该示例示出了咖啡豆样品长度、宽度和厚度测量结果的对比。每次定义粒度时,都会显示正确的分布情况。相比之下,2D 长度测量结果“太短”,2D 宽度测量结果是真实厚度与真实宽度的混合。因此,相对于 2D 分析中的纵横比,3D 测量中真实厚度与长度的比例更小且分布更窄。

咖啡豆样品的粒度分布:

2D 宽度(灰色),2D 长度(灰色),3D 厚度(绿色),3D 宽度(红色),3D 长度(蓝色)

超级吸收剂是一种聚合物,可以吸收自身质量数倍的液体。它们以粒状形式使用,例如在纸尿裤中被用作干燥剂。粒度是一个具有分布特性的重要质量标准,通常介于 100 μm 与 1000 μm 之间。粒度越小,比表面积越大,液体吸收率也就越快。规范通常基于传统的筛析。CAMSIZER 3D 提供 100% 等效的结果,可以完全取代这种既耗时又容易出错的技术。

超级吸收剂(SAP)的示例图

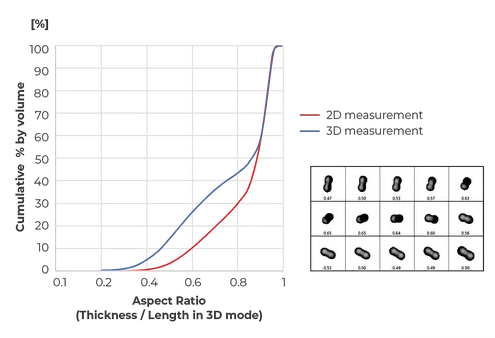

例如在道路标记中会使用玻璃珠,以通过高反射能力来改善交通安全性。变形或熔化的珠子所反射的光较少,并且会影响产品质量。相对于传统的 2D 方法,CAMSIZER 3D 可以更加精确地确定有缺陷的玻璃珠,因为 2D 仅会测量一个随机方向,这会掩盖真实的形态。该图表显示了 2D 和 3D 模式下玻璃样品的纵横比分布情况。在后者中,将会识别到更多长形颗粒,因为会从不同角度检查各个玻璃珠,这会导致一个 17% 的差异。

3D 轨迹显示了 2 个熔珠,其纵横比介于 0.82 与 0.35 之间,视对齐方向而定。3D 分析可根据多个投影识别真实的形状,能够更加精确地进行形状分析。

CAMSIZER 3D 是在制粒期间记录药粒和药丸增长情况的理想工具。其结果提供了有关涂层厚度和均质性、粉尘比例或超大颗粒(团聚物)的信息。这些信息是预测复杂参数(例如药物颗粒活性成分在人体中的释放率)的依据。该示例示出了原材料(绿色)和四个涂层步骤(各两次重复测量)。凭借高可再现性,即使是最 后的、层厚仅为 2.5 μm 的过程步骤也能可靠检测。

凭借已获专利的 3D 颗粒跟踪技术可以准确确定挤出物的长度分布情况。在 3D 模式、2D 模式下以及借助游标卡尺测量了一个棒状的陶瓷挤出物(长度 6-8 mm)。3D 长度的结果与游标卡尺的结果相符,但 2D 长度显示的分布“太短”。因此,3D 图像分析与游标卡尺一样精确,但在短时间内表征了明显更多的颗粒数量。

有缺陷颗粒的识别肥料

衡量肥料质量的重要参数是粒度和粒形。制粒时,粒料会被成形为接近球形的颗粒。一个次优的过程会改变形状,因为颗粒会更多地被制造成椭圆形。但直径几乎保持不变,因此,在标准筛析中不会识别到变化。而 CAMSIZER 3D 可以通过测量圆度和纵横比识别到产品质量中最 小的变化。

上部:非球形的肥料颗粒在 3D 轨迹的某些图像中显示了真实的形状,但在其他图像中也显示了圆形的投影。

下部:球形的颗粒在 3D 轨迹的所有图像中都显示一个具备高圆度的视图。

许多自然生成或人工制造的颗粒都具有三个明显不同的主轴。例如挤出物、粒料或杏仁和咖啡豆。该示例示出了咖啡豆样品长度、宽度和厚度测量结果的对比。每次定义粒度时,都会显示正确的分布情况。相比之下,2D 长度测量结果“太短”,2D 宽度测量结果是真实厚度与真实宽度的混合。因此,相对于 2D 分析中的纵横比,3D 测量中真实厚度与长度的比例更小且分布更窄。

咖啡豆样品的粒度分布:

2D 宽度(灰色),2D 长度(灰色),3D 厚度(绿色),3D 宽度(红色),3D 长度(蓝色)

超级吸收剂是一种聚合物,可以吸收自身质量数倍的液体。它们以粒状形式使用,例如在纸尿裤中被用作干燥剂。粒度是一个具有分布特性的重要质量标准,通常介于 100 μm 与 1000 μm 之间。粒度越小,比表面积越大,液体吸收率也就越快。规范通常基于传统的筛析。CAMSIZER 3D 提供 100% 等效的结果,可以完全取代这种既耗时又容易出错的技术。

例如在道路标记中会使用玻璃珠,以通过高反射能力来改善交通安全性。变形或熔化的珠子所反射的光较少,并且会影响产品质量。相对于传统的 2D 方法,CAMSIZER 3D 可以更加精确地确定有缺陷的玻璃珠,因为 2D 仅会测量一个随机方向,这会掩盖真实的形态。该图表显示了 2D 和 3D 模式下玻璃样品的纵横比分布情况。在后者中,将会识别到更多长形颗粒,因为会从不同角度检查各个玻璃珠,这会导致一个 17% 的差异。

3D 轨迹显示了 2 个熔珠,其纵横比介于 0.82 与 0.35 之间,视对齐方向而定。3D 分析可根据多个投影识别真实的形状,能够更加精确地进行形状分析。

CAMSIZER 3D 是在制粒期间记录药粒和药丸增长情况的理想工具。其结果提供了有关涂层厚度和均质性、粉尘比例或超大颗粒(团聚物)的信息。这些信息是预测复杂参数(例如药物颗粒活性成分在人体中的释放率)的依据。该示例示出了原材料(绿色)和四个涂层步骤(各两次重复测量)。凭借高可再现性,即使是最 后的、层厚仅为 2.5 μm 的过程步骤也能可靠检测。

随时总览全部内容用于 CAMSIZER 3D 的 DIMENSIONS 软件

所有参数一览:动态图像分析提供了有关本样品材料的丰富信息。功能强大的 DIMENSIONS 软件可针对单个颗粒采集数十个参数并在一份有条理、符合标准的测量报告中显示结果,测量报告可根据个性化需求进行调整。

粒度和粒形分析器 CAMSIZER 3D

技术参数

| 测量原理 | 符合 ISO 13322-2 的动态图像分析(2D 和 3D) |

| 测量范围 | 推荐的使用范围 20 μm 至 30 mm(无需校正硬件) |

| 参数 | 粒度、粒形、体积、密度、透明度和数量 |

| 摄像机 | 双摄像机技术,9 百万 + 5 百万像素;每秒钟最 多 250 帧 |

| 测量持续时间 | 大约 2 至 5 分钟(取决于所需的测量统计数据) |

| 软件 | Microtrac DIMENSIONS |

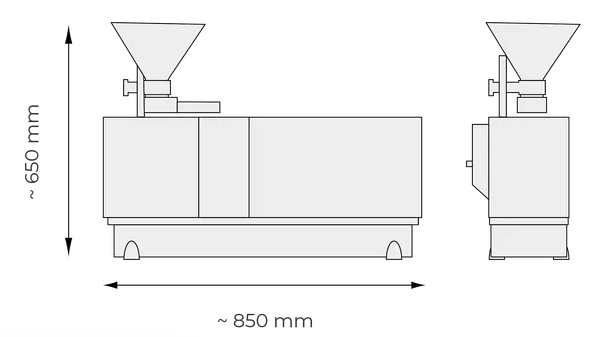

| 尺寸 | 850 × 650 × 350 mm |

| 重量 | 约 40 kg |

| 经过 CE 认证 | 是 |

| 压缩空气供应 | 6 到 8 bar |

| 压缩空气消耗 | 最 大 10 l/min |

| 尺寸 | 约 1450 x 900 x 490 mm |

| 重量 | 约 60 kg |

| 进样 | 可以将 14 种样品同时放在输送带上(可选:最 多 40 种样品);

允许持续运行(同样无人监视);通过电动-气动机械手臂传递样品;急停开关 |

核心参数

仪器分类: 静态光散射分散方式: 干法分散

产品优势

CAMSIZER 3D 在全新的测量系统中结合了动态图像分析(ISO 13322-2)的所有优点,在散装物料的表征方面设立了新的标杆。

独特的 3D 分析: 凭借更宽的视野和更大的落差,每个颗粒在经过测量区时,都将在不同方向上被分析Z多 30 次。由此就可以通过测量技术访问实际的三维形态。另外,还能通过评估“3D 轨迹”获得更具说服力的形状和体积结果。