【安全和放大】基于连续流的钯催化烯烃氧化裂解

2020-03-032161背景介绍

醛和酮作为现代有机合成中重要的中间体,使得碳碳双键的氧化裂解反应变的非常重要。传统反应主要通过臭氧、高化合价态的氧化剂以及过氧化物等来实现烯烃的氧化裂解,这些方法的缺陷在于其原子经济性较差,且需要在反应结束后进行除去。

氧气由于其便宜、来源丰富、无毒、易于去除等特点,使得许多工艺开始使用氧气来替代之前的氧化剂。然而,氧气的活性和选择性均比较低下,许多工艺仍然需要使用高负载量的催化剂、高压条件或对环境不友好的溶剂。

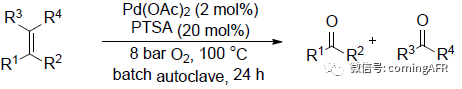

钯催化的氧气氧化反应在有机合成中具有广泛的用途和广阔的应用前景(图1)。

图1.釜式条件下钯催化烯烃直接氧化成羰基化合物

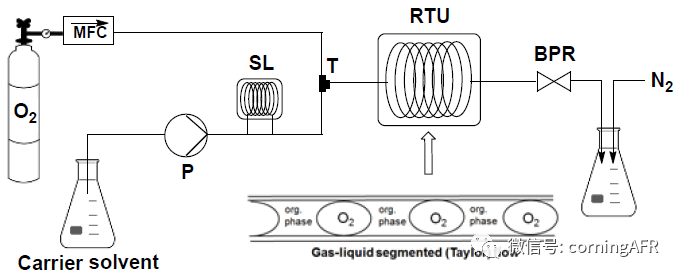

氧气的缺点在于与有机溶剂混合后容易形成爆炸混合物,工业上通常使用氮气稀释氧气来避免可燃性有机溶剂的燃烧。而连续流反应器证实了即使在高温高压条件下,使用可燃性溶剂和纯氧进行反应,安全操作也能够得到保证。

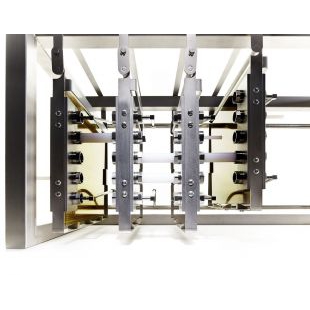

图2. 使用氧气进行钯催化烯烃裂解的连续流装置图

连续流实验

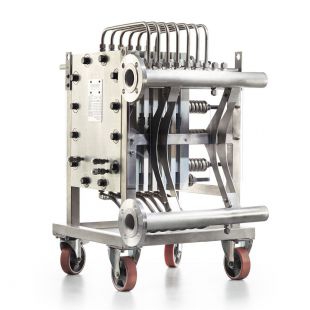

奥地利格拉茨大学连续流技术专家C. Oliver Kappe教授等人使用自制的连续流反应器(图2)完成了一个可放大的钯催化烯烃氧化裂解的工艺。

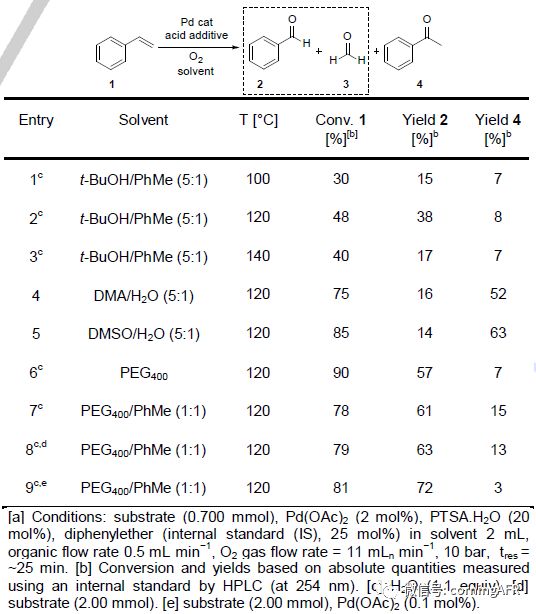

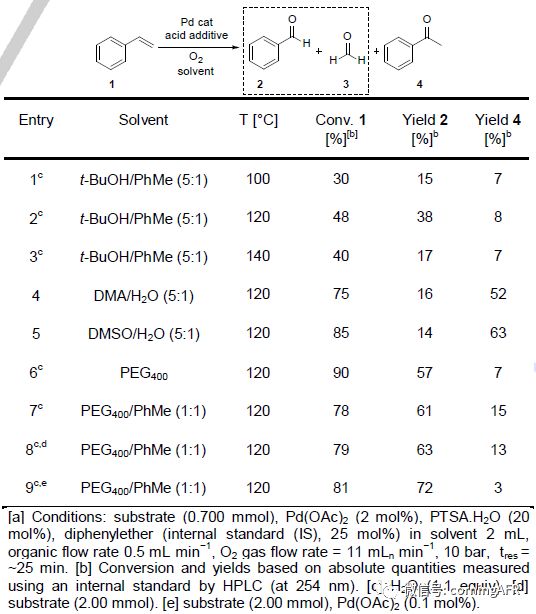

表1.苯乙烯氧化反应中溶剂和温度的筛选

图3.催化剂用量对反应转化率和选择性的影响

作者使用苯乙烯氧化裂解生成苯甲醛作为模板反应来进行研究(表1),对温度、溶剂、催化剂用量(图3)等条件进行了筛选。

·通过对连续流工艺进行条件的强化,使反应时间从釜式工艺的24 h缩短至25 min;

·催化剂用量也由釜式工艺的2 mol%降至0.1 mol%;

·PEG400/ PhMe混合溶剂能够在反应过程中提供良好的溶解度;

·PEG400能够使活泼的钯催化剂在反应过程中保持稳定;

·反应液浓度也由釜式条件的0.33 M增加到1.0 M。

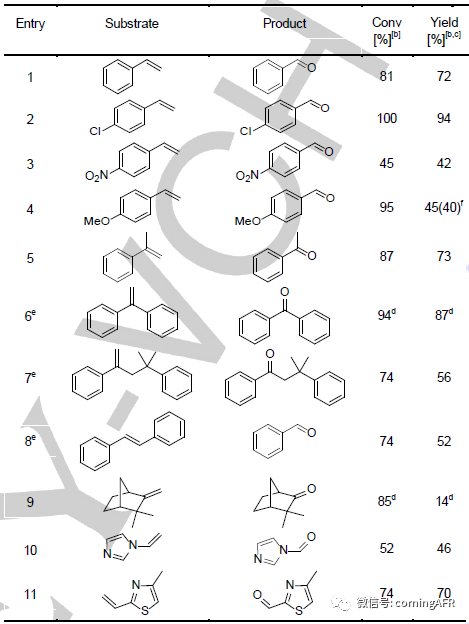

底物拓展及稳定性试验

接下来,作者对上述连续流工艺的应用范围进行了拓展(表2)。通过对不同种类的烯烃进行研究,证实了该工艺对大部分烯烃具有良好的普适性。

表2. 连续流条件下钯催化烯烃氧化裂解应用范围探索

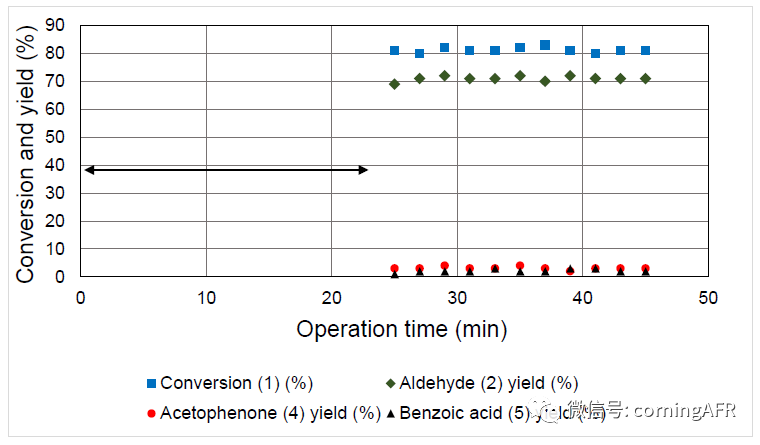

同时,作者还对表2中第1个条件进行了20 min的稳定性运行,获得了81 %的原料转化率和72 %的产物含量,并在20 min内通过液相间隔取样11次对反应转化率和选择性进行了监测,证实了该连续流工艺的稳定性(图4)。

图4. 长期稳定性测试

总结:

1.作者证实了连续流反应器能够实现钯催化烯烃氧化裂解成羰基化合物;

2.低负载量的催化剂 (0.1 mol%)能够在25 min停留时间内对不同类型的烯烃氧化且获得良好的转化率和收率;

3.该连续流工艺的主要优势在于能够保证强化条件下纯氧参与反应的安全性和可放大性。

参考文献:ChemCatChem DOI: 10.1002 /cctc. 201700671

康宁反应器技术

康宁生产和销售系列微通道反应器:

·为客户提供研发平台整体方案;

·协助客户进行工艺筛选和工艺开发;

·提供连续流微反应技术培训及售后服务;

·为客户进行研发工艺论证,提供工业化可行性方案;

·为客户定制工业化整体方案并加以实施;

·为教育系统提供教学设备教师培训,提供合作交流机会;

·为园区化工企业提供连续流技术培训;

·协助园区进行本质安全教育。

康宁与世界Z领xian科技持续公司密切合作,打造化工、医药企业的研发和生产的前瞻性可持续创新技术。

康宁反应器技术有着10年的工业化业绩,积累了大量工艺开发及工程放大经验,可有效地帮助客户实现这一革命性创新带来的价值。用心做反应既是康宁微通道反应器通道设计的写照,更是康宁反应器团队多年来坚守的职业操守。

-

- 康宁Lab反应器系统

- 品牌:美国康宁

- 型号:Lab Reactor

-

- 康宁Advanced-Flow® G1光化学反应器

- 品牌:美国康宁

- 型号:G1

-

- 康宁高通量微通道玻璃/光化学反应器(G3)

- 品牌:美国康宁

- 型号:G3

-

- 康宁高通量微通道陶瓷反应器(G4)

- 品牌:美国康宁

- 型号:G4