醇醛氧化新工艺提高产能700倍

2020-08-142522背景介绍

酮类和醛类化合物在生物化学和香料工业中占有重要地位,通常是有机合成的关键中间体。Z常见的是将醇直接氧化产生酮和酯。

常用的氧化剂包括氯铬酸吡啶(PCC)、Jones试剂、重铬酸吡啶(PDC)、Swern、TEMPO、TPAP和Collins试剂。这些试剂或具有毒性或对环境不友好,与之相比,在相转移催化剂(PTC)作用下,使用次氯酸钠氧化醇类化合物具有以下优点:

● 原料成本低;

● 反应条件温和;

● 能快速、高产地氧化伯、仲醇和醛;

● 无重金属污染。

应用该试剂氧化醇类的可行性很早之前就得到了证实,Lee和Freedman是ZX利用次氯酸钠进行醇的两相催化氧化研究的人。

该类反应使用间歇反应器进行放大有较多问题

● 由于反应速率受反应器的大小、形状和搅拌速率等影响,通常收率较低;

● 换热效率较低,局部的热量很容易导致氧化剂的热降解;

● 氧化反应,存在安全隐患。

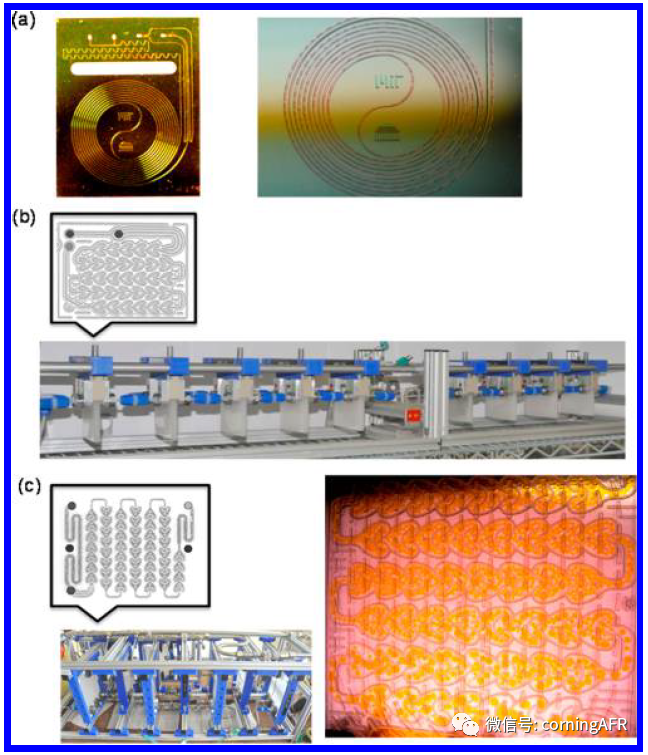

缓解上述挑战的有效方法之一是使用连续流微反应器(图1a)

● 连续流微反应器可以提供更好的传质和传热;

● 无放大效应(康宁反应器具有);

● 持液量相对较低,安全性高。

Yanjie Zhang等人使用康宁微通道反应器,选择了三个PTC催化次氯酸盐氧化反应来验证该氧化反应从微量到中试级别的放大效果。结果显示:

● 从流速每小时几微升的反应器放大到每分钟几十毫升的康宁反应器均能获得较好的反应效果;

● 氧化反应的生产效率得到显著提高,得到一种安全有效的连续放大生产的方法;

● 从螺旋微反应器优化条件通过康宁反应器放大通量提高了700倍,无明显放大效应。

一、实验简介

Yanjie Zhang等人使用康宁公司生产的低流量反应器(LFR)和高通量反应器G1(AFR)(图1b、c)进行实验.,选择了三个PTC催化次氯酸盐氧化反应来验证该氧化反应从微量到中试级别的放大效果。

▲图1. 各种微反应结构

(a)螺旋设计微反应器和螺旋反应器内丁醇/水的流动模式。

(b)康宁LFR套装。

(c)康宁AFR装置和AFR模块内正己烷/水的流动模式。

▌ 结果显示

█ 在康宁微反应器中,从小试到中试其传质和传热效率并未发生明显改变;

█ 氧化反应的生产效率得到显著提高,得到一种安全有效的连续放大生产的方法;

█ 数据表明在从螺旋微反应器到LFR再到AFR的不同型号的反应器,生产效率提高了700倍,而没出现明显放大效应。

▌ 关于传质传热的分析

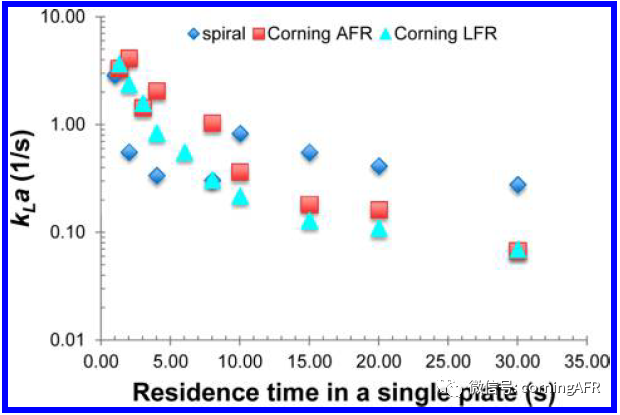

在康宁微通道反应器独有的心形混合通道内反应物料快速流动,进行有效的非均相混合,有机相在水相中迅速分散成小液滴,从而产生较高的传质速率,所以其非均相流体的效率比螺旋盘管反应器更高(见图2)。

▲图2、用水从正丁醇中提取丁二酸得到的液-液流动中单个模块停留时间与传质系数(kLa)的关系

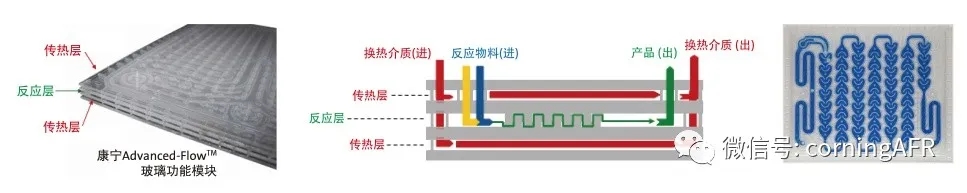

在这些反应模块中,反应区夹在两个玻璃传热板之间,传热路径变短,传热性能得到了很大的改善。

▲图3. 康宁反应器反应模块结构

二、实验过程

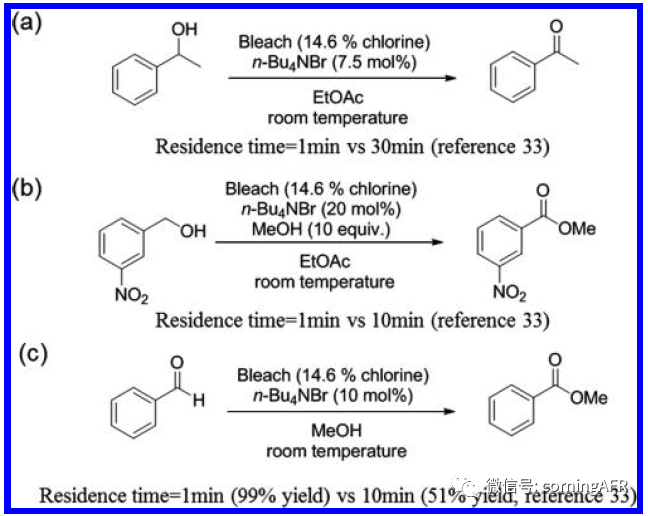

作者在小范围内进行了PTC催化的次氯酸钠溶液氧化反应的尝试(方案1),

● 在螺旋微型反应器(图1a)中进行反应条件优化;

● 随后将反应工艺条件在到康宁LFR和G1反应器中进行放大研究;

▲图4. 方案1:(a)1-苯乙醇、(b)3-硝基苯甲醇、(c)苯甲醛氧化反应条件的优化

▌1-苯基乙醇的氧化

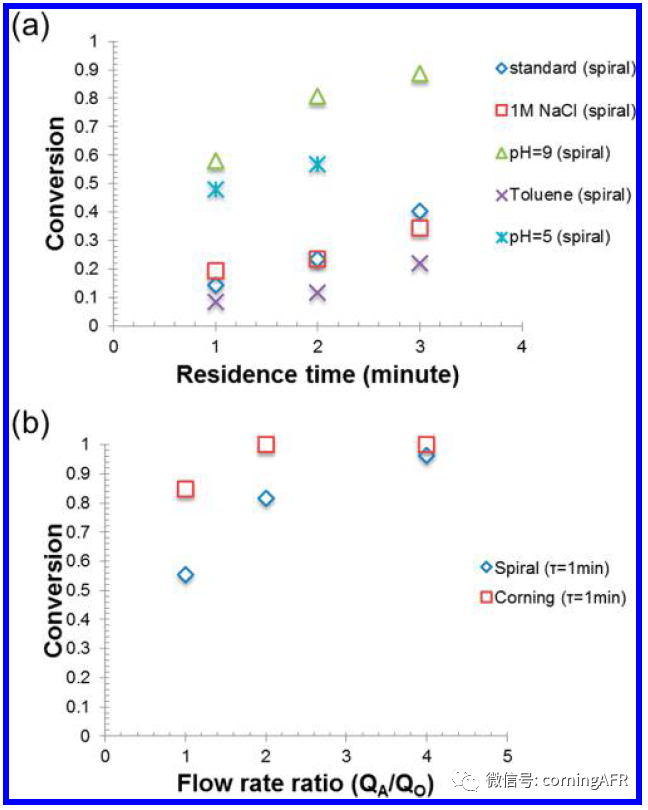

初步试验表明,Z有效的加速反应的方法是将水相的pH值调整到9.3-9.5(图5a)。在该pH范围内,大多数次氯酸盐阴离子被质子化并形成次氯酸,然后用相转移催化剂将其萃取到含有次氯酸盐阴离子的有机相中,从而显著提高反应速率。

█ 使用14.6%次氯酸钠溶液与饱和碳酸氢钠,很容易获得pH 9.3~9.5的反应体系,这是一个比氢氯酸和乙 酸效率更高的反应体系。饱和次氯酸钠溶液具有较高的离子强度,有助于有机盐从水相萃取到有机相。

█ 在相同的停留时间下,由于比表面积的增加,水相流速和有机相流速的比值(QA/QO)在控制整个反应速率方面也起着重要作用,因此随着QA/QO 的增加,传质速率有所提高(见图3b)。

█ 与螺旋反应器相比,康宁LFR系列具有更高的生产率,因为LRS持液体积较大,在相同的停留时间内,它的流量更高。

▲图5. (a) 螺旋微反应器中1-苯乙醇在不同反应条件下的停留时间与转化率的关系(方案1a)。

(b) 康宁AFR和螺旋微反应器中1-苯乙醇停留时间为1分钟的氧化转化率与流量比(QA/QO)的关系。1-苯乙醇浓度为0.8 M,NaOCl浓度为2 M。菱形,螺旋微反应器(pH 9,τ=1 M in);方块,康宁LFR(pH 9,τ=1 min)。

▌ 3-硝基苄醇的氧化

在甲醇存在下,3-硝基苄醇可以直接氧化成其甲酯(方案1b)。在此反应中,醇首先被氧化成相应的醛,醛与甲醇迅速形成半缩醛,并进一步氧化成相应的甲酯。

█ 该反应受pH影响大,实验ZYpH是9−9.5,ZJ的水相与有机相比为2:1,浓度和停留时间分别为0.8M和1.5min。

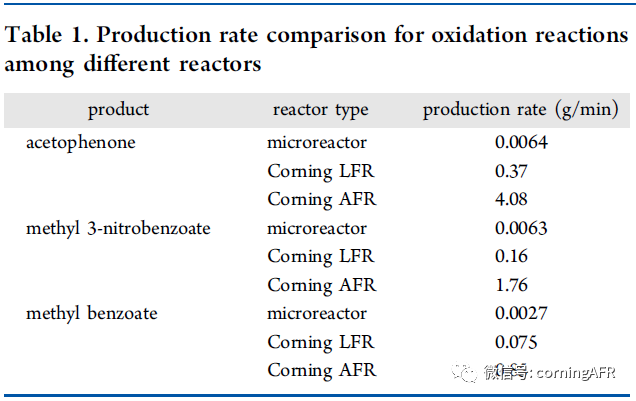

█ 在康宁LRS和AFR反应器上,3-硝基苄醇氧化反应的停留时间在1min时产能达到ZD,效率明显优于螺旋微反应器。

▲图6. 不同反应物在康宁反应上的生产效率

▌ 苯甲醛的氧化

在甲醇存在下,苯甲醛可以直接氧化为苯甲酸甲酯,而不需要经过酸的过渡态( 方案1c)。但Leduc和Jamison研究发现,一旦转化率达到60%,反应会停止。

█ 用甲醇取代乙酸乙酯作为溶剂,反应能够完全进行

█ 反应是均相,无需相转移催化剂

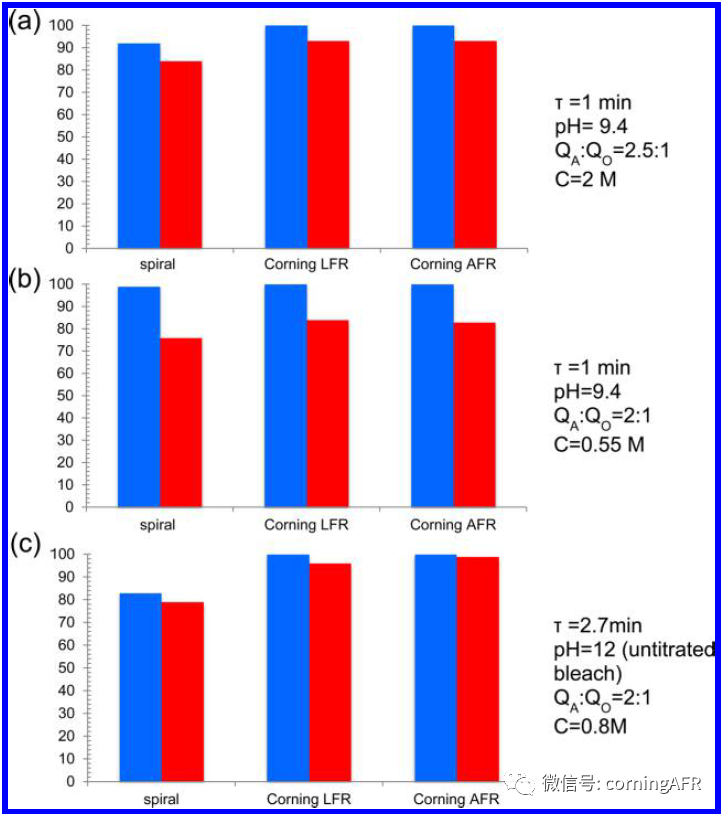

█ 苯甲醛的氧化在2.7min内在康宁反应器中可以100%转化,而在螺旋微反应器中3min后转化率仅为90%(图6c)

▲图6. 螺旋微反应器与康宁LFR和AFR氧化(A)1-苯乙醇、(B)3-硝基苄醇和(C)苯甲醛的转化率和收率比较;蓝色,转化率(%);红色,产品收率(%)

实验总结

● 作者使用次氯酸钠溶液做了三种底物的氧化反应,从螺旋微反应器优化到康宁LFR和AFR系统均获得了较好的结果;

● 这些物质的氧化反应为非均相反应,通过微反应器增强传质可以提高反应效果;

● 工艺过程中替换溶剂或者使用传质更好的反应结构单元都可以起到提高传质的作用;

● 和传统微反应器相比,康宁反应器可以实现更高的转化率且单台反应器可以获得更高的通量(生产效率);

● 从螺旋微反应器到康宁G1反应器通量提高了700倍,同时保持了良好的传质传热效果。

参考文献:dx.doi.org/10.1021/op500158h | Org. Process Res. Dev. 2014, 18, 1476−1481

康宁低流量LFR反应器

康宁低流量LFR反应器适用于实验室定的连续流化学合成工艺的快速筛选和优化及公斤级批量生产,具有以下特点:

● 低流量:1-10mL/min,化学原料消耗少;

● 高度灵活性:1)工艺模块重组方便;2)反应器A和B可分开使用或一起使用;

● 耐腐蚀性能强:反应物料管路无金属接触,可以耐各种化学品(HF,F2,强碱高温条件除外);

● 传质和传热效率高:独特的反应器设计;

● 无放大效应,易升级放大;

● 温度压力范围广:-10~200℃,能承受18公斤压力;

● 玻璃反应器可视性强,易于清洁,可用于光反应。

康宁G1玻璃反应器微通道反应器

康宁G1玻璃反应器适用于实验室规模的连续流化学合成工艺的快速筛选和优化,以及吨位级的小批量合成生产,并具有以下特点:

● 流量范围宽:15-250mL/min。适合数百种化学工艺的开发和优化,多用途“公斤级”和“几十吨”的批量生产;

● 耐腐蚀性能强:反应物料管路无金属接触,可以耐各种化学品(HF,F2,强碱高温条件除外);

● 温度和压力范围广:-60℃到200℃,进口压力(表压)可承受18公斤;

● 操作方式灵活:可进多股物料。可进行多个温区控温。上下2台反应器可分开单独使用,也可以串联使用。

● 玻璃反应器可视性强,易于清洁,可用于光反应。

-

- 康宁 Advanced-Flow® G1 碳硅陶瓷反应器

- 品牌:美国康宁

- 型号:G1 SiC

-

- 康宁Advanced-Flow® G1光化学反应器

- 品牌:美国康宁

- 型号:G1