瞬间质变!再也不怕有机锂了

2020-07-274401引言

有机金属,是一种具有碳金属键的物质,被用来形成有机化合物的碳-碳骨架,是有机合成中的重要原料,尤其在GX合成药物中间体有广泛的应用。在金属有机化合物中,有机锂的反应活性非常高,因此应用Z多。然而,有机锂的高活性也同时限制了其应用范围,尤其是使用传统的间歇釜工艺收到的限制比较多,原因如下:

1、有机锂不稳定,它们必须在很低的温度下合成,温度一高则容易发生分解;

2、有机锂参加的反应往往是非常迅速的,并且伴随着强放热过程,在传统的间歇釜反应器中很难控制,且存在较大安全隐患,所以有机锂参与的反应往往需要非常低的温度(比如低于-78℃);

3、有机锂盐过量时有可能导致沉淀物的形成,会给反应后处理带来问题。

有机锂在传统间歇釜里的工业化应用受到很大的限制。微反应器技术具有比传统间歇釜反应器高的传质与传热系数,可以JZ控制各反应参数,避免局部过温引起有机锂的分解和降低杂质的生成,可以大大提高工艺的稳定性和安全性。

本文是科克大学化学学院Mark Power等人于2020年4月 30日发表在OPR&D的一篇综述(DOI:10.1021/acs.oprd.0c00090),对使用有机锂试剂在连续流微通道反应器平台上进行去质子化反应的ZL文献进行了汇总和讨论。

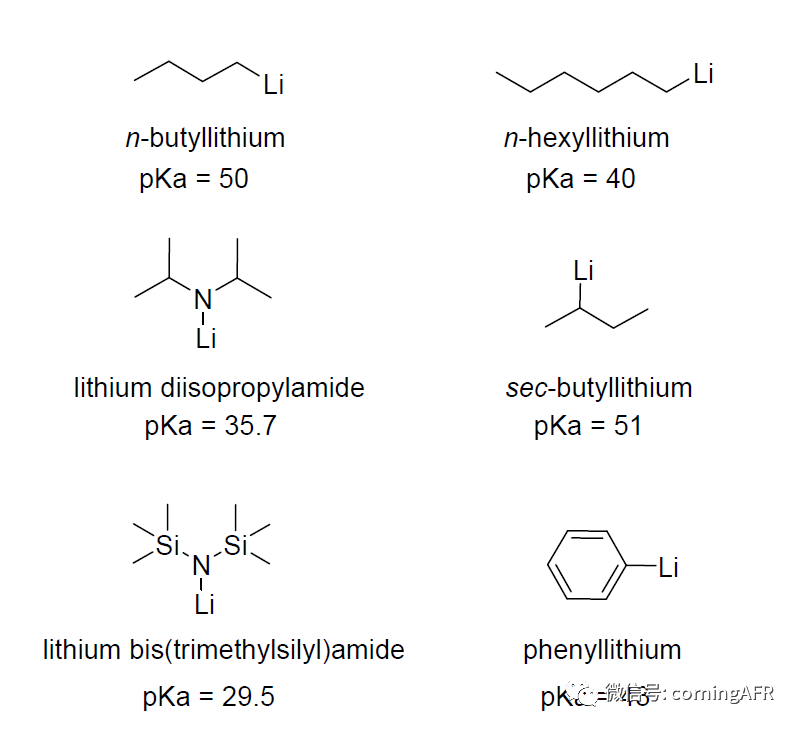

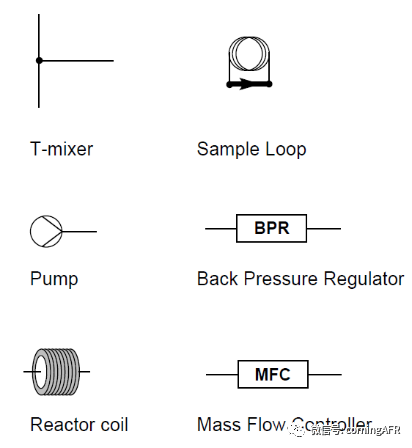

本文涉及的有机锂碱的结构如下图1所示,图2为文中的流程图使用符号。

图1 有机锂碱的化学结构

图2 连续流符号概述

一、正丁基锂(nBuLi)

正丁基锂是有机合成中Z常用的有机锂试剂之一。

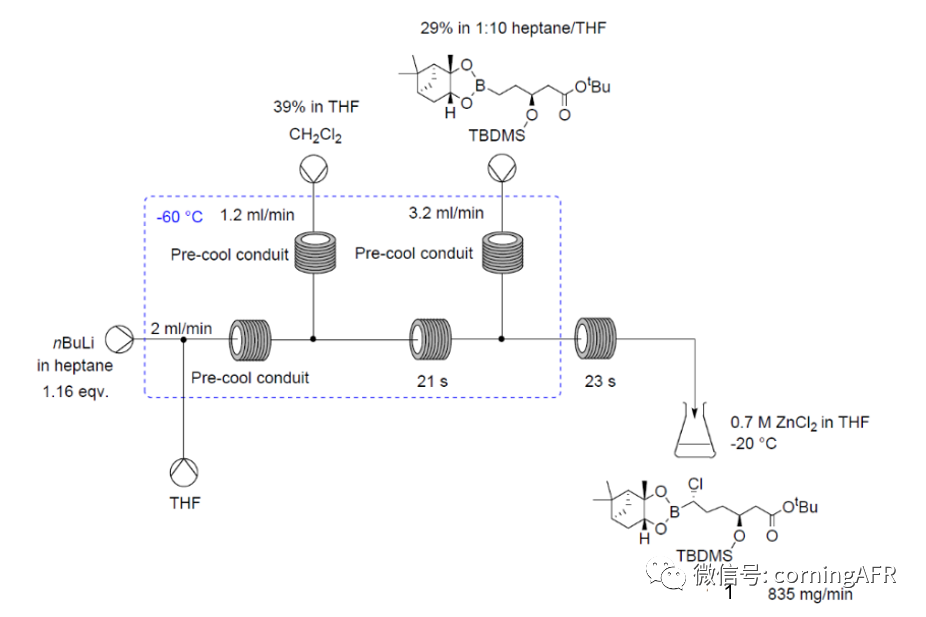

Schuster及其同事报告了用于合成原料药Vaborbactam的关键中间体1的连续流动反应装置。Vaborbactam是一种环状硼酸β-内酰胺酶YZ剂,通常用于ZL复杂的细菌性尿路感染。该反应除了对试剂的化学计量和混合效率比较敏感之外,还需要极低的温度。优化后应用流动平台。

该釜式反应温度需要-95至-100℃,产物具有85:15的非对映异构体比率(d.r.),产生75%的目标化合物。

流动反应在Vaborbactam合成中产生835mg/min的中间体1(图3)。

图3. 合成Vaborbactam中基本Matteson同源的连续过程

应用连续流动技术的可以使反应温度升高-60℃;

流动中的反应性能促使d.r.增加至95:5,产率可达到91%;

且流动合成的重现性远远大于釜式的相应反应。

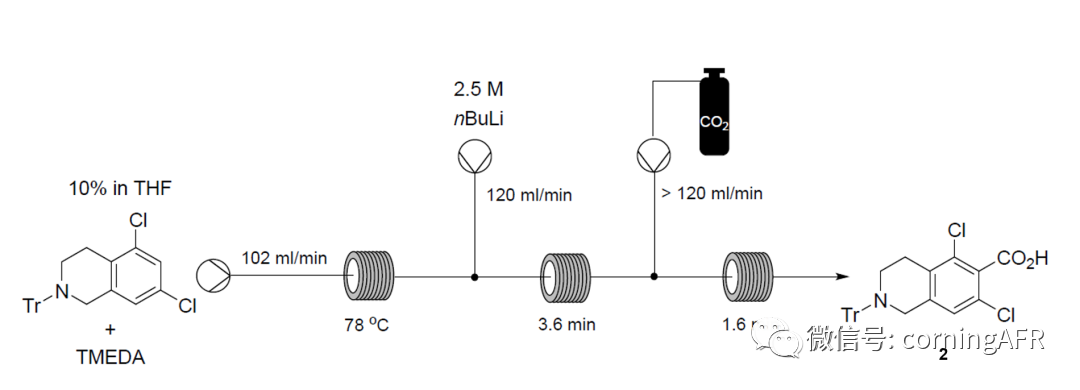

Hughes等报告了用于克服干眼症的API Lifitegrast的连续流动合成,Lifitegrast是通过3个片段制备的,一个片段的制备涉及低温羧化步骤,该步骤放大导致了较低的产量和焦油杂质。

图4. 连续流动羧化反应生成Lifitegrast的ZX片段

为了解决这些问题,研究人员设计了连续流方案:

起始物料和TMEDA在-78°C引入;

起始物料浓度提高至10%,拔氢反应停留时间3.6分钟;

生成中间体在反应器中与CO2反应,停留时间1.6分钟,实现原料的100%转化;

在4-5 kg规模的几次运行中,可重复获得88-91%的产品收率,稳定的产品纯度为97-98%。

研究表明,相比于传统间歇釜工艺,使用连续流技术,可以获得更高的收率和产量,且工艺重复性好、产品纯度更高。

二、二异丙基氨基锂(LDA)

LDA是由二异丙胺和nBuLi生成的强非亲核碱。对于大多数有机金属而言,LDA的使用通常需要低温且需要严苛的反应条件。

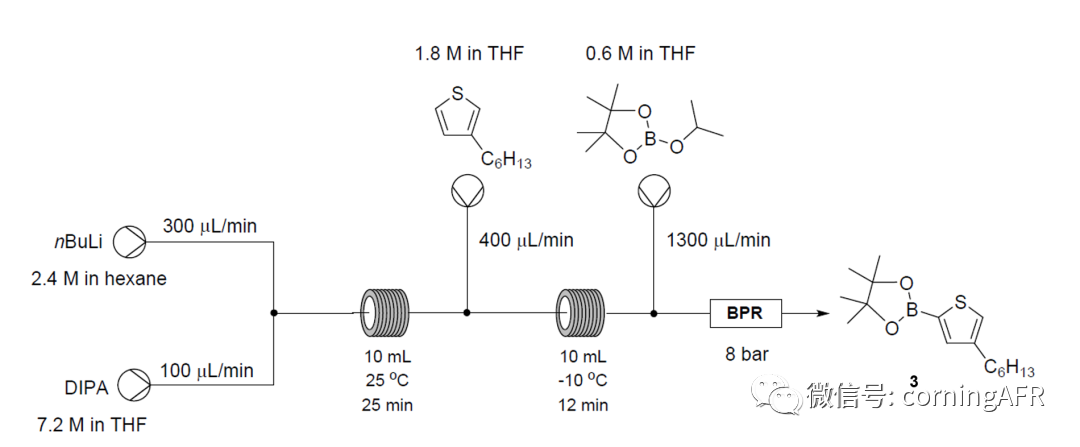

Wong及其同事利用在线生成的LDA来构造有机电子材料。以先锂化再硼化的顺序,用于合成噻吩结构单元,直接得到各种高性能有机电子材料。如图5所示利用LDA的位阻特性,促使5位选择性地锂化:

图5. 3-己基噻吩的区域选择性锂化-硼化的连续过程

LDA在线生成并与噻吩底物反应;

合成的总停留时间为37分钟,反应在常温和-10°C下进行;

随后与硼酸酯反应,获得了17:1的高区域选择性和88%的优异产率的化合物3。

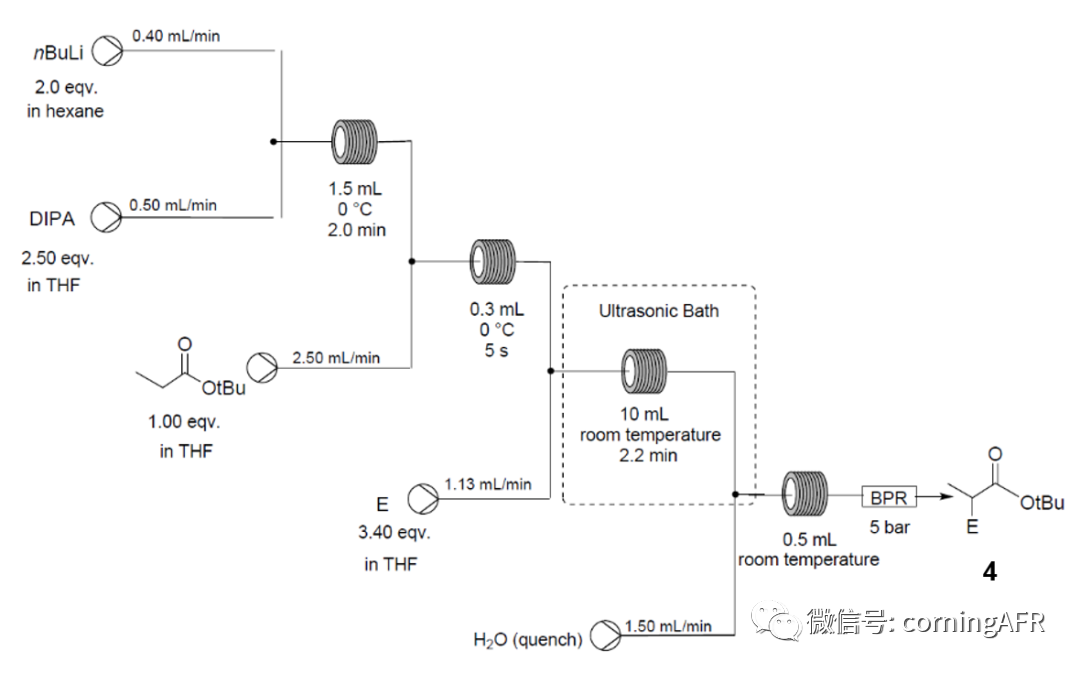

欧洲著名连续流专家 Kappe教授和同事在连续流系统中在线生成LDA,并通过烯醇化直接实现酯是α-位官能化(图6)。

图6. 酯去质子和α-官能化的连续流动合成

使用丙酸叔丁酯优化了反应顺序,丙酸叔丁酯为底物,使用两当量的LDA在0°C下进行α-位拔氢,ZZ以高达90%的收率获得目标化合物4。

可以在室温下实现烯醇化物形成;

工艺过程更加简洁,可以连续操作,仅需延长反应混合液的收集时间即可为客户提供所需量的产品。

流动化学平台可以有效地进行规模放大。

连续流工艺无需低温条件,也不会牺牲反应的选择性,易实现过程放大。

三、六甲基二硅氮化锂(LiHMDS)

六甲基二硅氮化锂(即LiHMDS),是一种锂化有机硅化合物,通常用作强的非亲核碱。

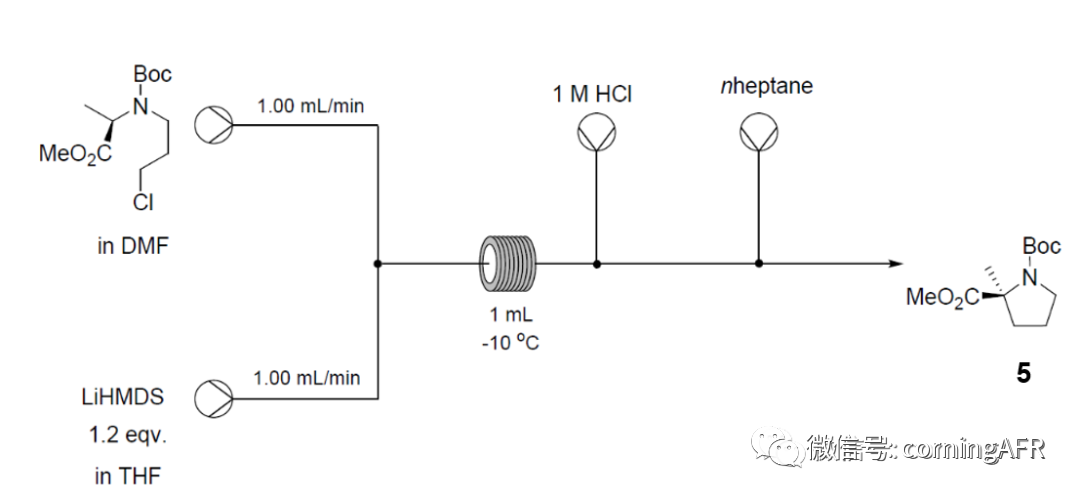

图7. 有机锂对不对称分子内环化

Vile等人在应用连续流工艺在反应器盘管中满足1.2当量的LiHMDS以1 g规模进行反应,其中使用LiHMDS可使分离出的中间体5产率达到96%,ee达到97%。

然后,又将1 g工艺按比例放大以连续运行6小时,生产率为11g / h,产生66 g的纯产物,同时保持对映选择性。

设计的流动工艺优于相应的釜式操作,与釜式反应的-60℃的反应温度和2小时的反应时间相比,其操作温度为-10℃,停留时间仅为30秒。另外,连续设置使该过程易于按比例缩放至数十克级别。

四、其它有机锂

苯基锂

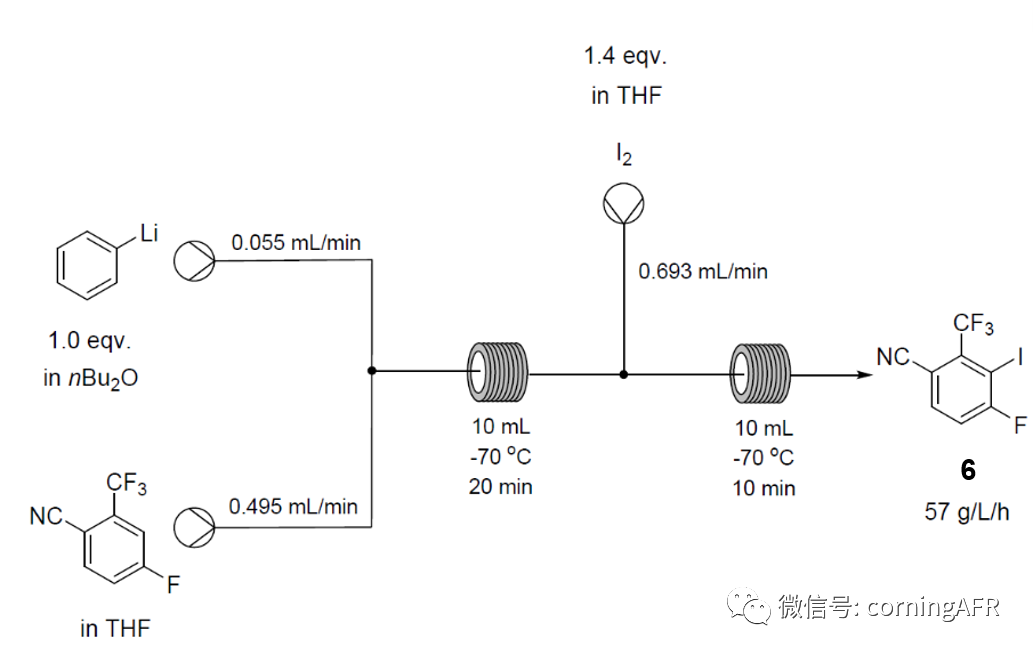

苯基锂(PhLi)是上述有机锂碱的替代。在Dunn等人的论文中。PhLi被用作有机锂碱,以实现4-氟-2-(三氟甲基)-苄腈的碘化。

图8. 通过PhLi去质子化进行API开发的关键中间体的连续流合成

PhLi比LDA更大程度地促进了3-碘异构体的形成;

初始连续过程在反应器盘管中于-70℃混合20分钟的PhLi和4-氟-2-(三氟甲基)-苄腈,以促进锂化步骤;

通过注射泵在第二个反应器盘管中输送I2的四氢呋喃溶液,停留时间10分钟,生成所需的3-位碘产品6,产量为57 g / L / h,产率为63%;

PhLi比LDA更大程度地促进了3-位碘代产物的形成。作者随后尝试在小规模放大连续生产装置上进行该过程,在大约10分钟内可以产生了6.85 kg的产品,并且连续运行了7天。

正己锂(n-Hexyllithium)

正己基锂通常可以代替正丁基锂使用。通常在生产规模下使用,被视为GX且工业安全的有机锂试剂。另外,就流动化学而言,液态副产物通常比其气态副产物更易于处理。

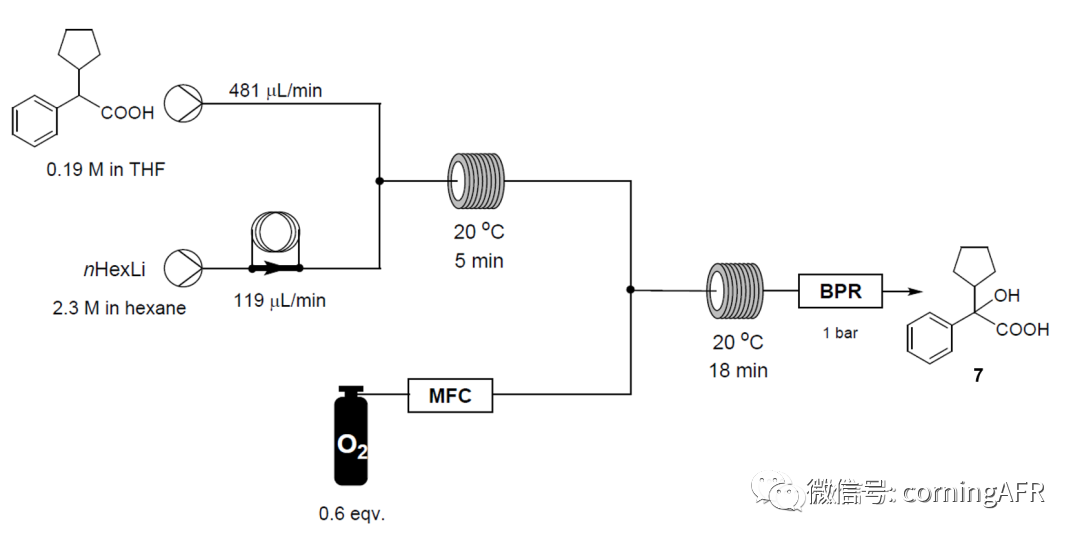

Luisi等在连续流系统中使用n-HexLi生成环戊基扁桃酸(CPMA)合成中关键的中间体烯酸二锂。具体做法是:

图9. nHexLi介导的α-锂化及后续氧化的连续流动

将n-HexLi和苯基环戊基乙酸在20°C的盘管反应器中混合,停留时间5分钟,得到烯醇二锂中间体;

中间体在第二个反应器中20°C与氧气进行反应,生成所需的产物7 (CPMA,图9),转化率为57%,产率为44%;

对系统的优化得到转化率和分离收率分别为90%和65%;

使用nHexLi且N2中的O2含量小于10%具有工业安全性和可扩展性。

五、结论

实际上不仅仅限于有机锂参与的反应,如果您的反应遇到下列问题:

剧烈放热的反应;

反应物或产物不稳定的反应;

多相需要好的混合的反应;

反应物配比要求很严的反应;

能耗高,收率低的反应;

危险化学反应以及高温高压反应

可以考虑通过连续流的方式来实现。

-

- 康宁G1玻璃反应器

- 品牌:美国康宁

- 型号:G1

-

- 康宁 Advanced-Flow® G1 碳硅陶瓷反应器

- 品牌:美国康宁

- 型号:G1 SiC

-

- 康宁Advanced-Flow® G1光化学反应器

- 品牌:美国康宁

- 型号:G1