| 行业应用: | 电子/电气/通讯/半导体 电池/电源 |

质子交换膜燃料电池(PEMFC),因为具有以下诸多优势,被认为是Z 具潜力的清洁能源之一。

功率密度高

操作温度低

功率范围宽

易于放大

Fig 1 PEMFC结构示意图

但是,PEMFC的耐久性,尤其是在运行过程中各个部分的衰减,仍然是限制其商业化的主要障碍。因此,深入理解PEMFC的失效模型和衰减机理,是提高PEMFC耐久性的关键一步。本文中将着重介绍PEMFC的失效模型,讨论相关衰减机制。

失效模型及衰减机制

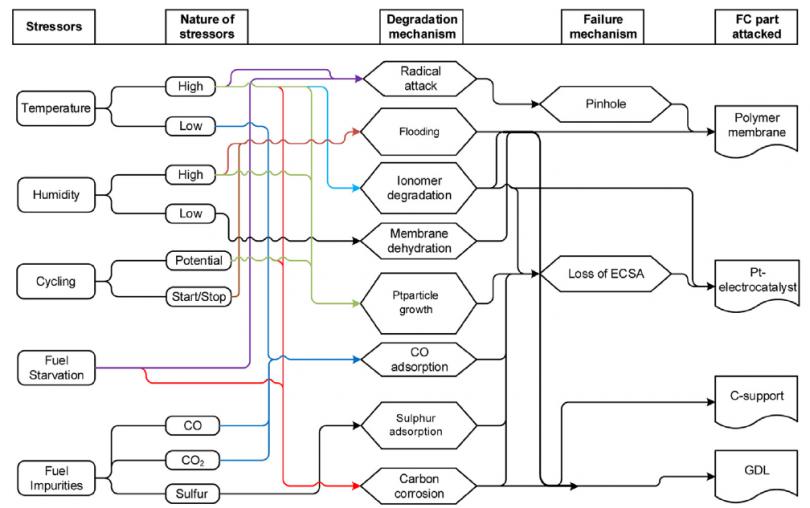

PEMFC的相关组件在运行过程中扮演重要角色,因此组件的衰减和恶化会导致燃料电池性能的下降甚至失效。大量研究针对PEMFC组份的衰减研究,比如催化剂的衰减,质子交换膜衰减,气体扩散层的衰减等。但这些失效仅仅是非正常操作,燃料杂质,或者氧化等。Fig 2显示了PEMFC相关组件及其衰减机制。

Fig 2 PEMFC衰减机制分析图

2.1

质子交换膜衰减

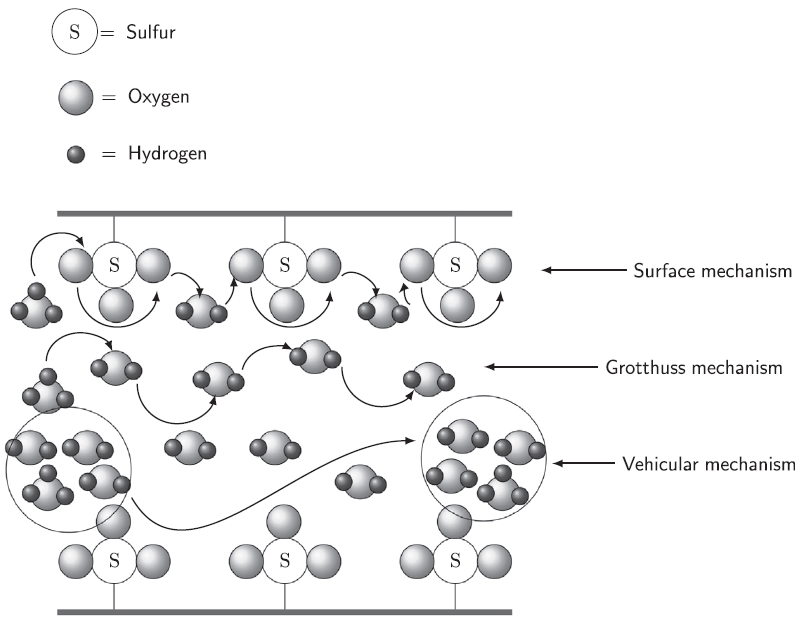

质子交换膜位于燃料电池中间,作为电解质,其作用为质子传导,阻碍电子传递,分离电极,膜的两侧支撑催化剂层及阴阳极的半反应。因此,PEMFC中质子交换膜的要求是良好的质子电导率,优异的化学稳定性,很强的机械性能,热稳定性,电子绝缘和气体阻隔性能等。目前,Z 主要的质子交换膜材料是全氟磺酸膜(PFSA)俗称Nafion,Z 早由杜邦公司开发。膜的电导率,严重依赖于聚合物膜的性质和结构,如表面扩散,质子跳跃,物质扩散 (H3O1) 等。研究中假设质子传递与水分子相伴,H3O+在膜的孔中传输,当膜的含水量较高时,质子在膜表面的水分子和磺酸基进行传递,因此,膜的含水量,是影响膜的质子传递的重要因素。

Fig 3 膜表面质子传递的示意图

影响膜的电导率的另外一个重要因素是其厚度。厚膜机械强度高,电化学稳定性好,电子绝缘性能好,但会导致质子传递阻力增大。因此,考虑到性能和耐久性,PEMFC的膜厚度要合适。膜的衰减模型分为三类,即化学/电化学衰退,机械衰退,和热衰退。

膜的化学和电化学衰退与膜的离子和官能团相关。在低湿度开路电压(OCV)模式下,依然可以激发化学自由基。这会加速膜的衰减速率,O2和H2穿透产生的H2O2自由基。通过调整操作,如增加电池温度,增加氢气压力,增加湿度等可以改善膜的衰减。

另外,阴极催化剂Pt会被过量的O2氧化为Pt2+,产生的Pt2+会由阴极迁移到膜。当膜上Pt2+与阳极渗透过来的氢气相遇时,Pt2+会被重新还原为Pt以单晶形式Pt沉积到膜上,这回严重的降低膜的电导率和稳定性。由MEA制备,气体和冷却液引入的阳离子,以及材料腐蚀都会加速膜的化学衰减。

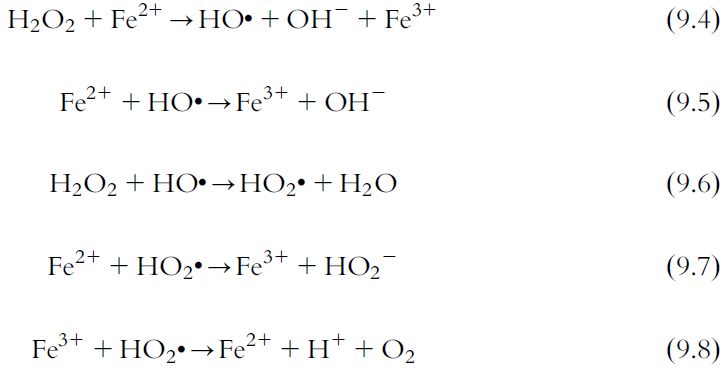

这些离子与全氟磺酸膜的SO3有很高的亲和力,可以替代质子导电过程,因此降低了离子电导率和膜的含水量,降低了氧还原(ORR)动力学。质子交换膜在存在其他离子时,耐久性会不稳定,比如Fe3+和Cu2+离子,会导致磺酸基的C-F键断裂,形成羟基自由基。这些离子会发生以下反应,急剧加速膜性能的衰减。

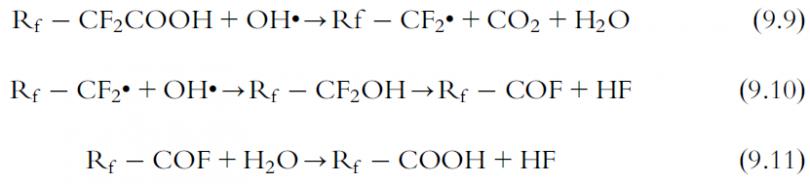

反应机理按照以下次序进行,首先全氟磺酸末端氢会形成氟碳基团并释放出CO2和水,从而导致分子量损失膜逐渐变薄,形成的全氟化碳基团与羟基自由基反应,生成脆弱的基团和氢氟酸,导致分子量进一步损失。聚合物分子量损失 Z 终导致膜变薄,这会增加气体渗透而进一步加剧膜的化学衰减,膜进一步变薄,形成孔洞,Z 终导致燃料电池失效。此外膜还有机械失效和热失效。

2.2

催化剂衰减

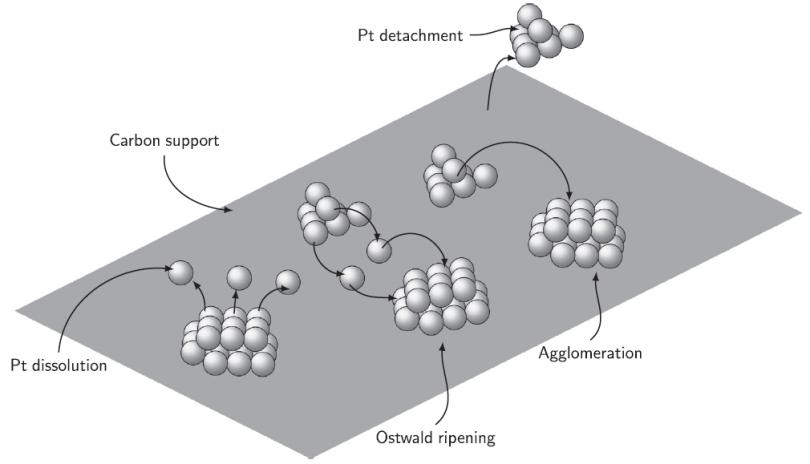

通常催化剂层附着在阴阳极两侧形成三明治结构,膜电极(MEA)在燃料电池中扮演重要角色。因此,催化剂层应当是多孔结构,离子和电子导体,大的活性面积。使用Z 多的催化剂是Pt,或者Pt基催化剂,支撑材料为碳纸增加催化层的机械强度。但是,Pt和Pt/C的耐久性依然是个问题。催化层的失效模型包括Pt的衰减,Pt的溶解,分离和烧结,碳的腐蚀和高分子聚合物的分解如Fig 4所示。

Fig 4 燃料电池中碳纸上Pt催化剂颗粒的衰减机理

Pt催化剂衰退

PEMFC燃料电池中Pt基催化剂通常使用2-6nm纳米颗粒。因为其具有很高的表面能,这些Pt纳米颗粒在运行过程中易于团聚/烧结,随着表面能降低,生长速率逐渐变慢。Pt纳米颗粒也容易团聚或者从碳纸表面剥离,这都会导致电化学活性面积(ECSA)降低,导致PEMFC电极性能衰减。

PEMFC在恶劣环境中运行,阳极暴露在强还原性气体中,阴极则暴露在氧气强氧化氛围和高压中。因为Pt在Nafion高分子酸性聚合物中有一定的溶解度。强氧化性环境和阴极高电压环境导致Pt会溶解。

Pt基催化剂衰减,在不同的电压,湿度和温度下,表现出不同的机制。

2.3

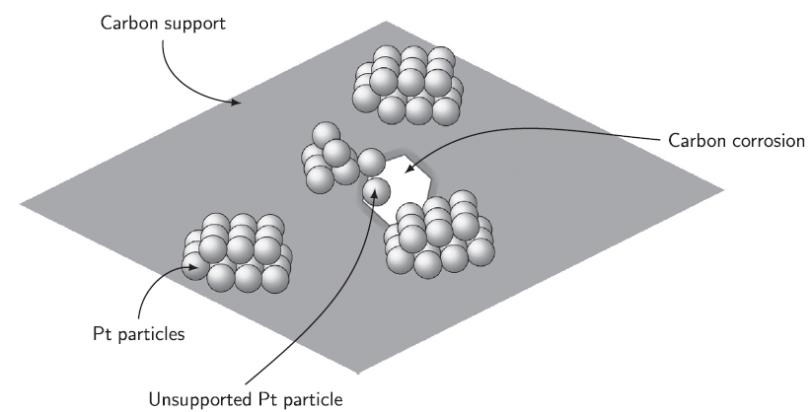

碳的腐蚀

由于良好的电子电导率,低成本,被广泛应用于燃料电池催化剂支撑材料。但是, 燃料电池在运行过程中碳会发生腐蚀,会严重影响催化剂层性能和耐久性。碳腐蚀分为两种类型,即不完全氧化和完全氧化。燃料电池正常稳态运行时,碳腐蚀通常被忽略。

但在实际操作时,频繁启停,负载响应等会导致阳极燃料分布不均匀,氧气穿透情况发生,产生过高的阴极对地电压(约1.5V)。

Fig 5 燃料电池中碳腐蚀

2.4

聚合物分解

燃料电池中催化剂层另外一个重要的衰减模型是聚合物分解。除Pt和催化剂碳支撑材料外, Nafion聚合物也是影响催化层结构和性能重要的因素。聚合物,Pt和碳会形成三相界面增强质子,气体和电子传输,催化剂层的分布和浓度可以影响离子和电子导电率。PEMFC离子导电率由催化层的聚合物结构占主导,因此,聚合物的衰减严重影响催化层的衰减。相对于膜的聚合物,催化剂层结构,质地和化学阻力等都不够稳定。

因此,与膜的化学和热衰减类似,会受到化学自由基的攻击,HO, HOO,PtO等导致聚合物衰减和分解。聚合物衰减和分解会导致聚合物分离,质子导电率下降。此外,聚合物分解导致材料结合力下降,这会加速催化剂颗粒的碰撞和团聚等情况发生,降低了ECSA,导致催化层的进一步衰减。

2.5

扩散层(GDL)的衰减

GDL是PEMFC的另外一个重要部件,为氢氧反应气体提供反应路径,产物的有效去除,作为MEA的支撑材料催化剂层和双极板的电子连接等,排出运行过程中产生的热量。商业化的GDL是双层多孔碳材料, 碳纤维或者碳布作为基体,覆盖很薄的多孔层,由碳颗粒和疏水材料构成有利于排水。碳基GDL在苛刻的运行条件下进行时,比如高电压,高温,气体和水流等导致GDL疏水层松散质量减小。研究表明GDL属性的变化,会严重影响PEMFC的性能。GDL的衰减机理非常复杂,可以分为两类,化学失效和机械失效。

2.6

双极板衰减

PEMFC中双极板的作用是,活性面积上气体均匀分布,热排除,电流导体,不同电池单元阻隔反应物和冷却剂。PEMFC中常用双极板材料是石墨,石墨聚合物复合材料,金属基材料等,其失效模型为腐蚀和钝化。但是,碳腐蚀发生在极端条件下,比如燃料不足和启停循环等, 可以导致高的电极电势产生碳腐蚀。

对于金属双极板而言,衰减与金属的自然属性和使用环境有关,比如电压,相对湿度等。 当金属双极板暴露在高电压或氧化环境时,就会出现氧化或者腐蚀现象。双极板表面形成氧化层,会增大GDL和双极板之间的接触电阻,导致性能和耐久性下降。PEMFC金属双极板腐蚀产生的金属离子,会持续堆积在膜和催化剂层上,占据催化活性位点和磺酸基团离子交换,进一步加剧膜和催化剂的化学腐蚀。因此,金属基双极板可以产生金属离子,会导致其他组件衰减,直至失效。

2.7

其他组件的衰减

除上述讨论的关键组件以外,其他组件的失效,诸如底板,密封垫片,附件和管路,泵,加湿器,散热片等都值得考虑。底板通常被用于使燃料电池和电堆结构紧凑,抑 制反应物泄漏,有两类材料构成,非金属底板如工程塑料,聚吩等,金属材料,如钛金属,钢和铝等。

非金属底板在运行温度下会发生衰减,因为其材料热稳定性不高。尽管,金属底板热稳定性和机械稳定性优异,但也有报道使用不锈钢底板性能不佳,这可能是由于金属杂质, 逐渐降低了电池性能。密封垫片用于分离反应气体,避免氧气和氢气直接混合。密封件通常由硅树脂,氟橡胶和三元乙丙橡胶。密封垫片早期在燃料电池酸性环境下发生衰减,骨架发生去交联化,随着时间增加发生断链。在酸性环境暴露时间和温度都会导致密封材料老化,并且高温会加速密封材料老化。密封垫片老化会导致释放出污染物,比如硅残留,转移到电极,导致催化剂中毒等,因为密封材料是憎水性的会改变电极的润湿性。

3

PEMFC 压力源

3.1

开路电位

燃料电池的压力源通常是非理想状态,会导致性能暂时或永 久衰减。这些压力源的强度和衰减时间严重依赖于老化因素。例如,PEMFC频繁的在OCV状态下(无电压和电流负载)进行操作或者相当低的电流密度下(空闲状态),尤其是汽车应用。PEMFC在开路电压下的老化测试结果显示,监测到老化速率达到5.8mV/h,在没有加湿情况下,膜形成孔洞,导致H2穿透隔膜,自由基攻击导致阴极衰减,H2O2攻击同样也会导致衰减,出现膜变薄,催化剂团聚等情况。

因此,避免OCV状态的持续,可以延长燃料电池寿命。

3.2

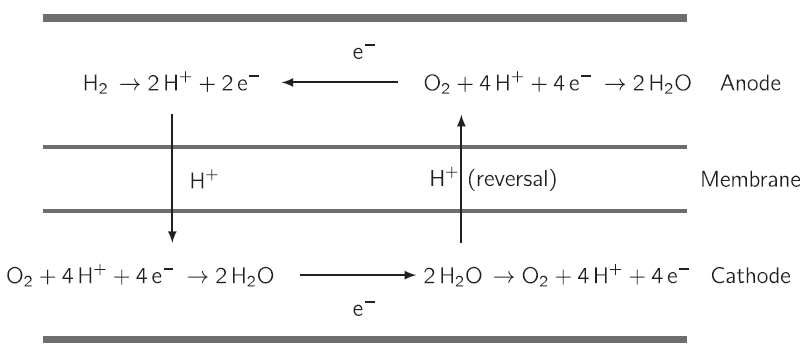

启停循环

启停循环是PEFMC另外一个重要的操作状态,尤其是在电动车应用中。燃料电池终止和启动循环会导致阴极电压较高,产生反向电流反应。此外,高电压也会导致Pt氧化,阴极碳腐蚀反应发生,催化剂衰减,表现为(ECSA) 减小,归结为Pt团聚和氧化导致Pt离子的再沉积。

Fig 6 PEMFC启停循环反向电流反应机理

研究了不同湿度下MEA的衰减特性。有报道启停过程碳腐蚀导致阴阳极ECSA损失和电极厚度衰减。通过FE-SEM研究发现,碳腐蚀导致催化剂层变薄,因此,启停会导致PEMFC衰减的主因是催化剂衰减,尤其是阴极一侧。

3.3

热循环/冷凝循环

PEMFC需要在非常宽的范围内进行工作,因为需要适应不同的季节和地区。尤其是,零摄氏度以下的环境中,在寒冷的地区使用时非常有挑战。因为,在冰点以下使用时,H2O 会凝结结冰。有报道在低于25℃下启停会导致MEA损坏, 催化剂层会从膜的两侧剥离,开裂出现孔洞等。同样结冰层会导致支撑层和粘结剂层损坏。合适的温度范围会降低界面失效。

3.4

反应物不足

反应物不足可能是由于在燃料电池操作状态下多种原因导致的燃料匮乏,氧化物匮乏等。比如供气异常,负载突然增大和启动等,对PEMFC的主要影响是催化剂衰减和碳腐蚀。反应物匮乏会导致反极,导致MEA不可逆损坏。结果显示,燃料缺乏时监测到阴阳极催化剂衰减,并且会出现电解水过程,加速阳极出口位置碳腐蚀,H2匮乏时,出现电流密度下降和结构破坏等。

3.5

反应物纯度

CO, CO2和SOx 等燃料与氢和空气进入PEMFC。因此这些气体会显著影响电池的性能, 诊断这类机理非常重要。氢气中的杂质只要来自于制氢过程中的副产物,例如,由天然气,甲醇和其他有机燃料重整得到的氢气。空气中的杂质主要来自工业排放和汽车尾气。另外,金属离子如Fe3+和Cu2+,来自体系中组份的腐蚀产物,会导致PEMFC性能显著的衰减。

3.6

COx中毒

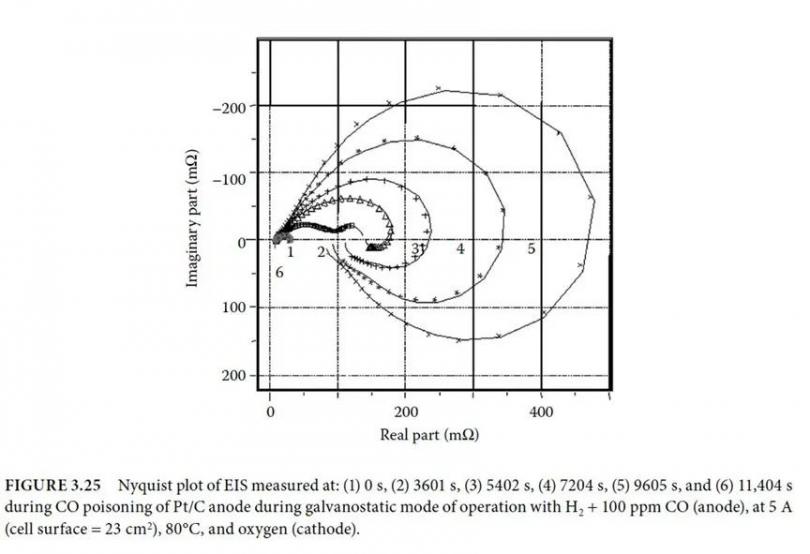

CO中毒的机理依赖于CO在Pt表面的吸附次序,活性位点对于氢吸附的竞争反应。有报道CO2中毒会导致水-气相反转反应。使得催化活性位点惰性,因为H解离和在催化剂表面吸附CO。但是,值得注意的是CO的毒化效果远大于CO2,因为其吸附于催化剂表面占据反应位点。Ppm级别的CO中毒即可导致性能大幅降低,可以通过EIS进行诊断。

3.7

硫化物中毒

SO2和 H2S 是PEMFC中常见的杂质。在众多空气中的杂质中,SO2 是非常值得关注的排放源对PEMFC的影响巨大。研究表明PEM暴露于SO2中会导致ECSA下降,因为Pt颗粒增大,会导致传荷电阻增大性能衰减。H2S, 作为阳极燃料来自重整天然气,可以和Pt发生反应而吸附到Pt表面导致催化剂不可逆的性能衰减。

3.8

其他杂质

其他杂质如氨,金属离子同样会导致严重的PEMFC性能衰减。报道显示NH3 会导致不可逆性能劣化,劣化程度随着曝光时间和浓度而增加。氯离子也会吸附于催化剂活性位,导致催化剂溶解ECSA减小,导致电化学反应速率降低。Z 后,金属离子Fe3+和Al3+会导致严重的性能衰减,由于芬顿反应产生的化学自由基对MEA膜的攻击。

阿美特克商贸(上海)有限公司

仪器网(yiqi.com)--仪器行业网络宣传传媒