| 行业应用: | 仪器仪表 仪器仪表 |

一、选择合适的模具材质与设计

模具材质的选择对粉末脱模效果有着直接影响。优质的不锈钢或合金钢模具,不仅耐磨耐腐蚀,还能有效减少与粉末之间的粘附力,有利于脱模。此外,模具的设计也至关重要,合理的模具结构如适当的模孔形状、深度、角度以及壁面光洁度,都能显著改善脱模效果。模孔边缘应避免尖锐,以减少对粉末颗粒的破坏,同时保持模具内壁光滑,降低脱模阻力。

二、优化粉末配方与预处理

粉末的配方及其物理特性(如粒度分布、流动性、润湿性)是影响脱模效果的重要因素。通过调整粉末的配方,如添加适量的润滑剂(如硬脂酸镁、滑石粉等),可以改善粉末的润滑性和流动性,从而减少脱模难度。此外,粉末的预处理,如干燥、过筛、混合均匀等步骤,也是确保粉末质量,提高脱模成功率的关键。

三、控制压片工艺参数

压片工艺参数的设置直接影响粉末的压实度和脱模效果。合理的压力、速度、时间等参数需要根据粉末特性、模具设计及产品要求进行精心调整。过高的压力可能导致粉末过度压实,增加脱模难度;而过低的压力则可能使片剂松散,影响质量。同时,适当的填充量也是关键,过多或过少的粉末填充都会影响脱模的顺畅性。

四、保持设备清洁与维护

压片机及其模具的清洁状态对脱模效果有着不可忽视的影响。定期清理模具内的残留物,防止粉末积聚和结块,可以显著降低脱模阻力。此外,定期对压片机进行维护保养,如检查并调整模具间隙、更换磨损部件、润滑传动部件等,都能有效延长设备使用寿命,提高生产效率和产品质量。

五、注意环境因素

生产环境也是影响粉末脱模的一个重要因素。保持生产车间的清洁度,控制温湿度在适宜范围内,可以有效减少粉末吸湿、结块等现象,提高粉末的流动性,从而有利于脱模。同时,避免在粉尘浓度过高的环境中操作,以减少粉尘对设备和模具的污染,降低脱模难度。

六、采用辅助脱模措施

在某些特殊情况下,如粉末粘性较大或模具设计存在缺陷时,可采用辅助脱模措施来提高脱模成功率。例如,使用真空脱模系统,通过负压作用帮助粉末从模具中脱离;或在模具表面喷涂适量的脱模剂,以减少粉末与模具之间的粘附力。但需注意,辅助脱模措施的选择和使用应谨慎,以免对产品造成污染或影响产品质量。

七、加强人员培训与操作规范

加强操作人员的培训,使其掌握正确的操作方法和技巧,也是提高粉末脱模成功率的重要保障。操作人员应熟悉压片机的性能特点、模具的结构特点以及粉末的物理特性,能够根据生产实际情况灵活调整工艺参数和操作方法。同时,建立健全的操作规范和质量控制体系,确保每个生产环节都能按照既定标准执行,减少人为因素对产品质量的影响。

综上所述,压片机粉末脱模是一个涉及多个方面的复杂过程,需要综合考虑模具材质与设计、粉末配方与预处理、压片工艺参数控制、设备清洁与维护、环境因素控制、辅助脱模措施以及人员培训与操作规范等多个因素。只有全面把握这些注意事项,才能确保粉末脱模的顺利进行,提高产品的质量和生产效率。

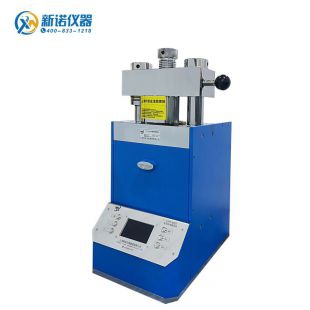

上海新诺仪器集团有限公司

仪器网(yiqi.com)--仪器行业网络宣传传媒