背景介绍

具有叔醇结构的α-醇酮(tertiary α-hydroxyketones或称tertiary α-ketols)在有机合成中有着广泛的应用,是构建活性医药中间体(API)以及高生物活性分子的重要骨架。

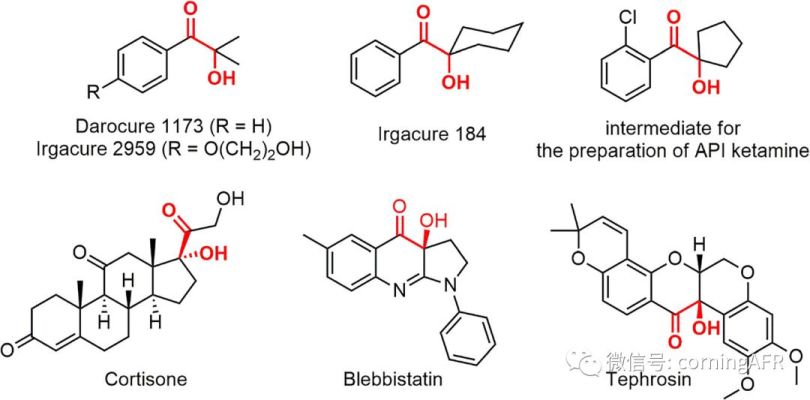

有的α-醇酮化合物(如Darocure 1173, Irgacure 2959 and Irgacure 184)是很好的自由基引发剂,被广泛用于光固化、光催化聚合反应,还可以用于光催化还原合成纳米粒子(图1)。

图1. 几种代表性的α-醇酮化合物的结构式

近期,比利时烈日大学的康宁-烈日大学AFR应用认证实验室的Jean-Christophe M. Monbaliu博士和他的团队,利用康宁微反应器,以异丁基苯基酮及其类似物为原料,无需使用过渡金属催化剂,使用氧气直接氧化合成具有叔醇结构的α-醇酮。该工艺操作安全、环保,且易于放大。

他们还将合成的α-醇酮成功用于光催化还原合成金纳米颗粒。这一研究成果这个月发表在了流动化学专业杂志Journal of Flow Chemistry上(https: // doi.org /10.1007/s41981-019-00073-6)。

小编会分两期分别介绍氧气直接氧化合成具有叔醇结构的α-醇酮和α-醇酮成功用于光催化还原合成金纳米颗粒。

连续催化氧化GX氧化合成α-醇酮

工艺概述

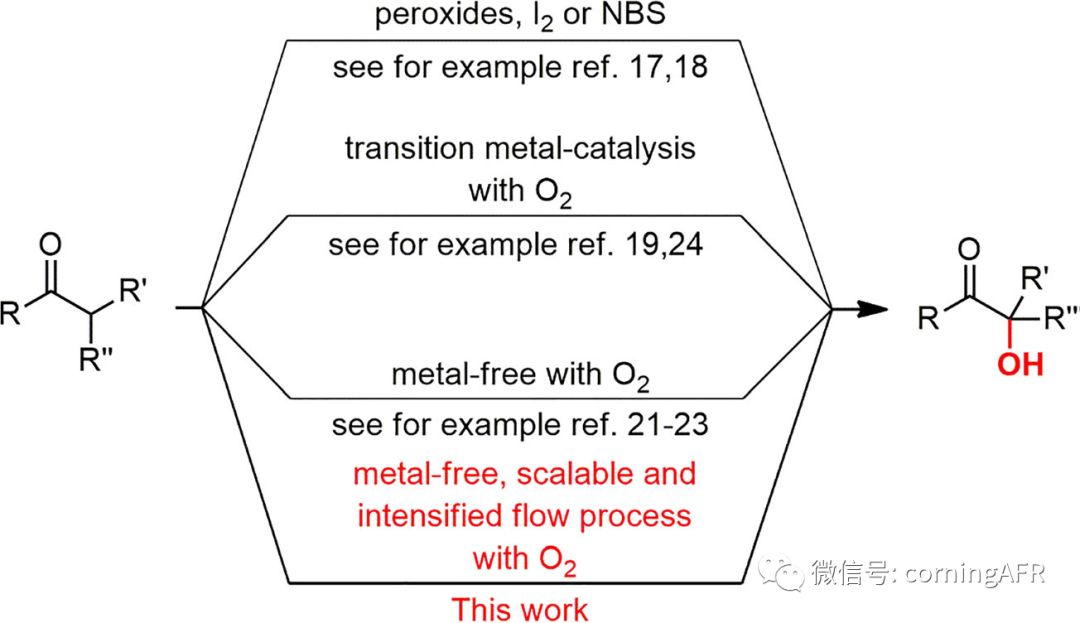

通过羟基化反应合成α-醇酮的方法有很多种,包括使用有机过氧化物、单质碘或NBS氧化,过渡金属催化氧化(如Pd-II,Cu2O等)、非过渡金属催化剂的催化氧化等。

作者使用的是非过渡金属催化剂的氧化方法,用微反应器进行反应条件强化,采用连续流技术,大大缩短了反应的时间。工艺除了本质安全以外,更加绿色环保。

图2. 几种典型α-羟基化反应合成α-醇酮的工艺过程

α-醇酮的氧化反应(图3),一般是在碱性条件下进行,使用传统工艺,氧气压力为1bar左右,反应时间为1-18小时不等。使用间歇釜工艺,有经验的合成专家经常说“宁做十个还原、不做一个氧化”,可见对氧化反应需要有敬畏之心,尤其是助燃性能超群的氧气,更得小心翼翼。

使用微反应器技术,因为持液体积小、换热效率高,可以降低反应过热失控引发燃烧或爆炸等风险,从根本上解决工艺的安全问题。

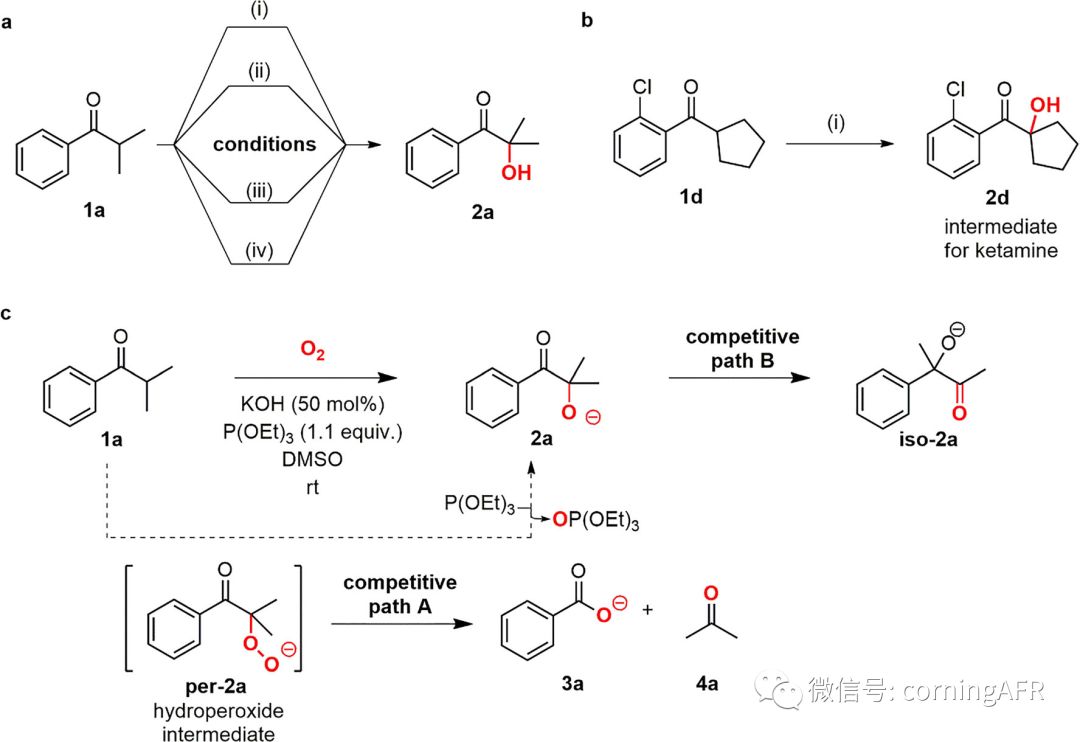

细心的您,一定发现了一个简约而不简单的分子2d。没错!这个分子是2019年受到医药界追捧的氯 胺酮。Monbaliu教授团队,用同样的方法合成过氯 胺酮(Green Chem 2019, 21, 2952)。

机理探索

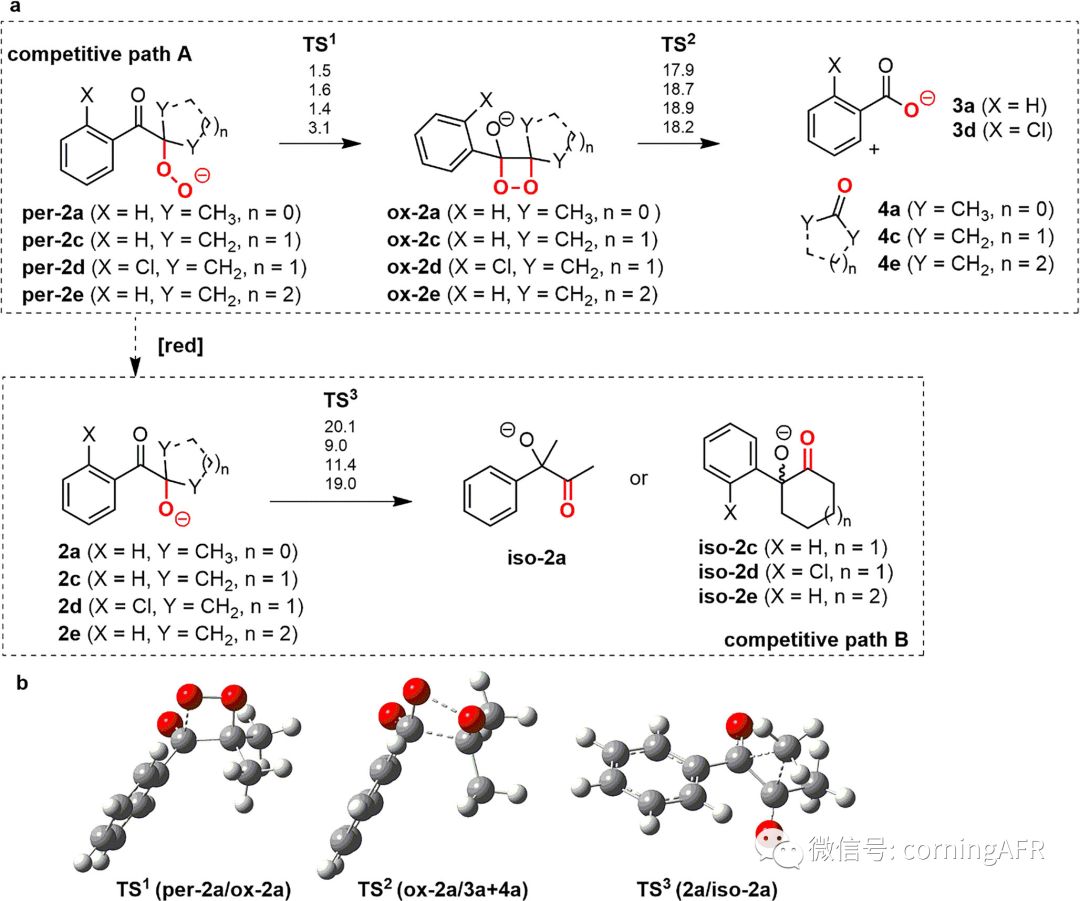

对于该氧化反应机理,作者也做了简单描述:底物1a在碱性条件下,α-氢发生氧化得到过氧化物中间体per-2a,中间体在亚膦酸三乙酯的还原下,得到产品2a,反应过程中会通过竞争性副反应——消去反应(path A)生成3a、4a等杂质,理论上也会发生竞争性副反应B——重排反应(path B)得到2a的同分异构体iso-2a。

图3. α-醇酮的合成及反应机理介绍

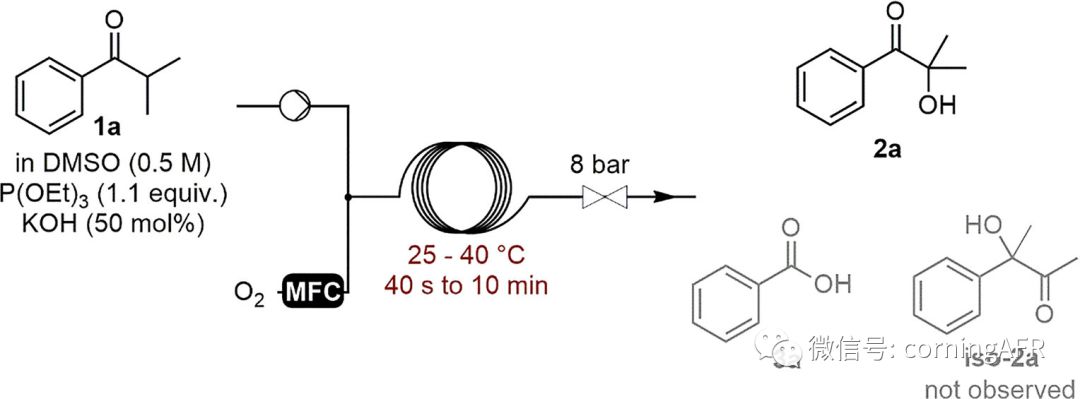

连续流初试

使用微反应器是如何实现这个氧化反应的呢?原料亚膦酸三乙酯、催化剂KOH溶于溶剂DMSO后,皂化处理1小时后,加入原料1a,所得混合液通过进料泵输送至反应器;氧气通过钢瓶和质量流量计的控制,进入反应器。

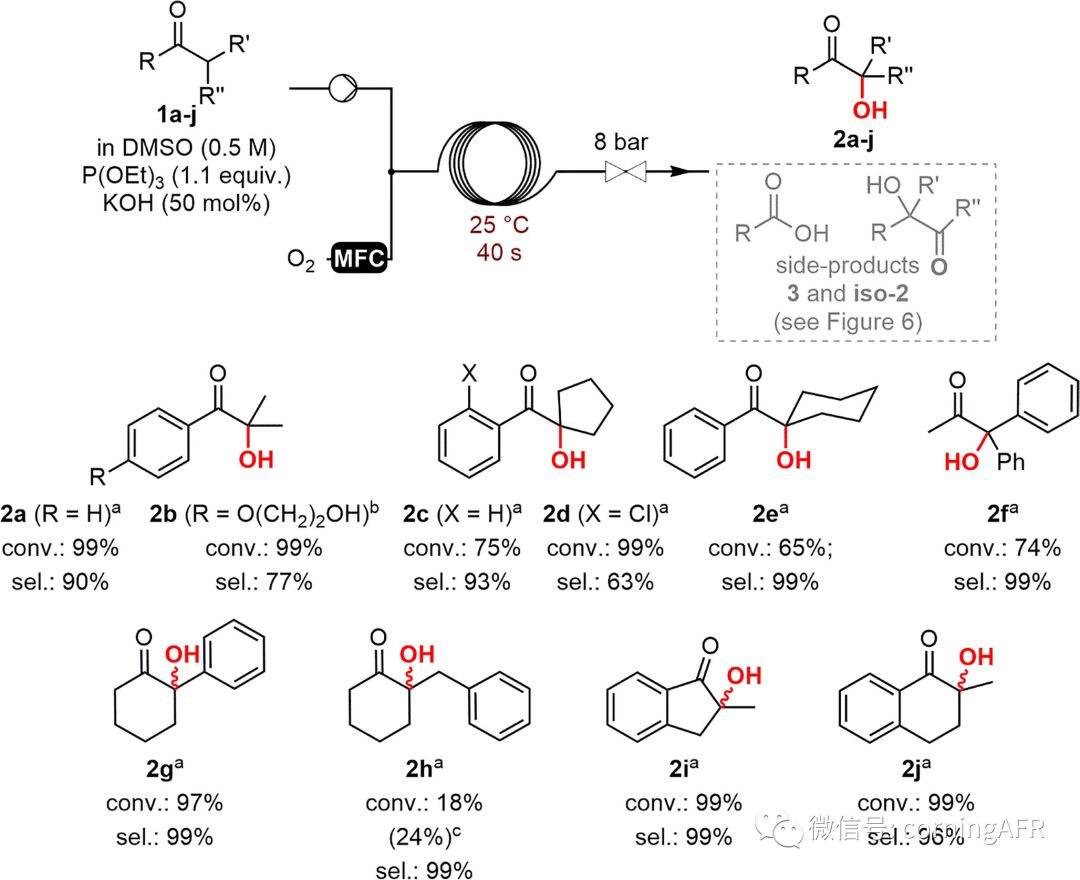

经过快速的工艺条件优化,Z后在25℃和8 bar条件下,反应40s,获得了99%转化率和90%的选择性,主要副产物为消去反应副产物3a,几乎检测不到异构体iso-2a。

图4. 使用微反应器合成α-醇酮

底物拓展

作者使用微反应器和同样的工艺,对底物进行拓展,结果显示,不同结构的底物,可以获得不错的转化率和选择性(图5),说明该合成方法具有较好的普适性。

图5. 底物普适性研究结果

底物拓展实验发现一个有趣的现象:使用微反应器技术和工艺,在碱性条件下,反应所得产品中几乎没有重排反应产生的异构体iso-2a和iso-2e;而2c和2d在相同条件下,可以检测到异构体iso-2c和iso-2d。

理论计算

接着,作者利用DFT(密度泛函理论)的方法,对理论上的两个副反应,即分解产生消去杂质(Path A)和重排形成异构体产物(Path B)的两种过渡态进行了化学计算。计算结果发现,在2a和2e重排反应过渡态的能量确实比分解反应的能量高,以消去反应为主要副反应;而per-2c和per-2d刚好相反,故重排生成异构体较多。

图6. 使用DFT(B3LYP/6–31 + G** in DMSO)的计算结果

康宁反应器放大

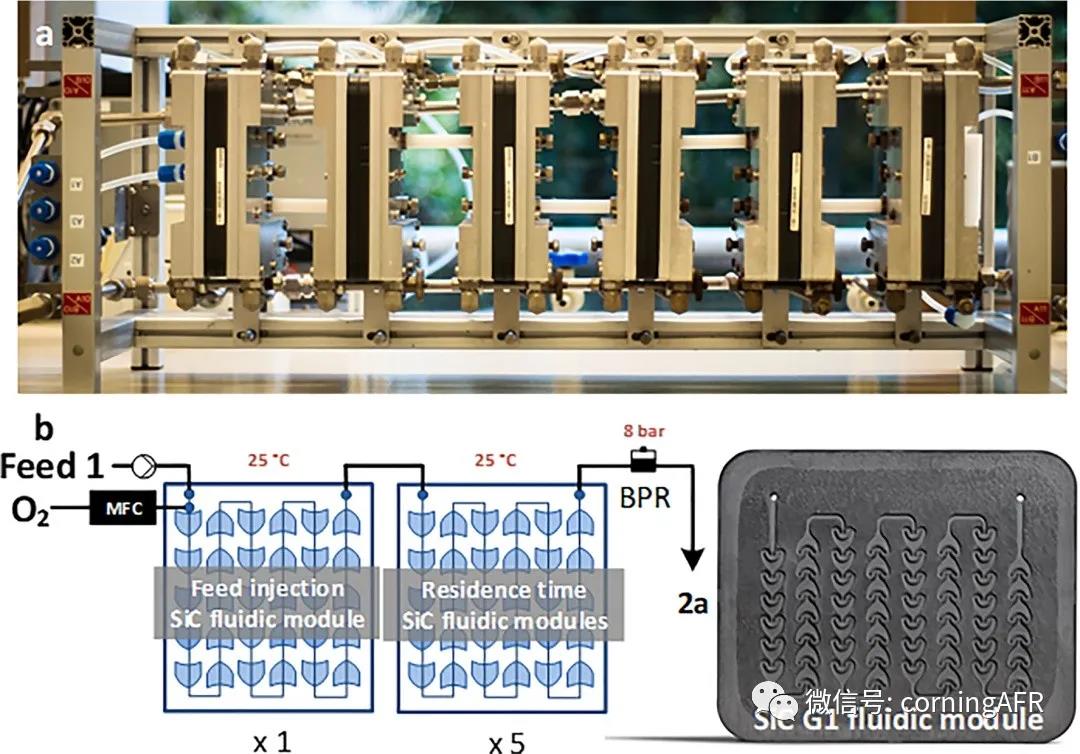

接下来,作者用康宁G1-SiC反应器(6个碳化硅模块)进行了微反应器工艺的“放大”研究,现场装置和流程图如图7所示。实验结果显示,使用康宁G1碳化硅反应器,原料溶液流速100 ml / min,氧气流速1L/min,在25oC和8bar条件下,停留时间仅需7.5s,就获得了99%转化率和90%选择性。

可以看出,使用康宁反应器,将反应停留时间从传统微通道反应器的40s缩短到了7.5s。原因是康宁反应器独特的“心型”通道结构设计,提高了气液相的传质效率,可以进一步提高反应的速率。值得一提的是,使用康宁G1反应器, 化合物2a的合成产能可以达到12 kg/day,化合物2e可以达到12.5kg/day。

图7. 实验现场康宁G1反应器的照片和工艺流程简图

实验总结

Monbaliu博士团队,利用微反应器,无需使用过渡金属催化剂,催化氧化合成了一系列α-醇酮,且获得了高达99%的转化率和90%左右的选择性;

该催化氧化反应,使用康宁G1反应器,在25oC和8bar条件下,仅需要7.5s停留时间,获得了99%的转化率和90%的选择性;

该连续流工艺在康宁G1反应器上可以顺利实现规模化的合成,一天可以合成多达12.5kg左右α-醇酮产品;

康宁反应器技术

康宁反应器技术有限公司拥有从研发到生产系列微通道反应器。

·为客户提供研发平台整体方案,协助客户进行工艺筛选和工艺开发;

·提供连续流微反应技术培训及售后服务;

·为客户进行研发工艺论证,提供工业化可行性方案;

·为客户定制工业化整体方案并加以实施;

·为教育系统提供教学设备教师培训,提供合作交流机会;

·为园区化工企业提供连续流技术培训;协助园区进行本质安全教育;

康宁与世界lingxian科技持续公司密切合作,打造化工、医药企业的研发和生产的前瞻性可持续创新技术。

康宁反应器技术有着10年的工业化业绩,积累了大量工艺开发及工程放大经验,可有效地帮助客户实现这一革命性创新带来的价值。用心做反应既是康宁微通道反应器通道设计的写照,更是康宁反应器团队多年来坚守的职业操守。

热烈庆祝“2019年河北省实验室工作与资产管理研讨会”圆满落幕

热烈庆祝“2019年河北省实验室工作与资产管理研讨会”圆满落幕

评论

评论