挑战

食品和饮料(F&B,Food and Beverage)生产商 在生产过程中面临着质量、效率、环保等多方面的 挑战,其中包括:

1.生产商必须提高生产效率

2. 生产商必须满足食品安全现代化法案(FSMA, Food Safety Modernization Act)的规定,以确保消费者的安全

3. 生产商面临减少水和资源使用量的压力

4. 生产效率和消费者安全方面的产品召回带来影响

2015 年底发布了 FSMA Z终规则和规定,要求食品饮料公司在生产过程中采取预防性控制措施,而 非反应性措施,来改善产品安全和质量控制。对生产设备进行清洁和灭菌,能够使食品饮料公司更加 主动地防范质量问题。例如,在不同产品共用的生 产设备上消除不同产品之间的交叉污染,对于产品安全和质量至关重要,特别是对含有过敏原的食品 的安全和质量至关重要。

在进行灭菌(或消毒)之前,必须先彻底清除生产设备上的污垢和产品残留物,才能确保有效灭菌。 对不干净的设备进行灭菌,不仅浪费时间和金钱, 还会损害该设备上生产的下一批产品的质量。

美国加州的一家年产 350 多种产品的食品饮料公司, 打算采用新的工艺工具来改善产品质量和安全。该公司位于环保意识很强的加州,因此公司还打算提高生产效率、减少用水量。目前公司采用 ATP 拭 子测试来检测微生物污染,但不断遇到质量问题, 导致产品损失。公司意识到设备清洁验证的重要性, 想要找到一种快速、简便、可靠的方法来改善清洁 过程的质量控制。

解决方案

该公司用配置 Turbo 模式的 Sievers* M9 TOC 分 析 仪 成 功 地 进 行 了 总 有 机 碳 ( TOC , Total Organic Carbon)分析,以监测原位清洁(CIP, Clean-in-place)周期后的淋洗样品,从而确认 生产设备的清洁度。公司进一步改进清洁过程, 在对设备灭菌之前进行 TOC 分析,以免浪费时 间对不清洁的设备进行灭菌。虽然其他技术(如 ATP 拭子测试)也能检测设备上的微生物污染, 却对于残留污垢来说缺乏测试的准确度和选择性, 而且容易产生“假正”的误报。在清洁验证过程中 增加 TOC 分析,能够使用户更全面地了解设备 的清洁度,排除残留污垢对设备的污染。

在过去 15 年甚至更长时间,制药和生物技术行业普遍采用淋洗和擦拭清洁样品的 TOC 分析法, 来确认是否从生产设备上彻底清除了活性药物化合物、辅料、清洗剂等。食品和饮料本身是有机化合物,或含有有机成分(如香料、色料等), 因此食品饮料行业将淋洗样品的 TOC 分析法作 为确定设备清洁度的GX工具。通过测量 TOC, 就能够检测到生产设备上的任何产品或清洁剂的残留物。

结果

表 1 显示了在 CIP Z后淋洗的Z后一分钟内测量到的加州生产厂的吸样样品的 TOC 值。所显示的数据来自用自来水清洗后的同一设备上生产的两种不同的产品。

表 1:淋洗样品的 TOC 测量结果表明,在产品 B 的 CIP 周期后,设备不干净。

对该设备进行的 ATP 拭子测试结果表明,在产品 A 和产品 B 的 CIP 周期之后,设备上已没有微生 物污染。但 TOC 结果清楚显示,在产品的 CIP 周 期之后,该设备上仍有有机污染物或产品残留物。 操作人员目视检查后确认,生产设备仍然不干净, 需要进行进一步清洁才能确保产品质量和安全。

在采用 TOC 分析技术之前,该公司仅仅根据 ATP 拭子测试结果来决定是否进行灭菌。这就可能导致 在不干净的设备上生产下一批产品,造成产品损失。 TOC 结果能够清楚显示设备上是否有有机残留物, 因此食品饮料企业非常愿意用 TOC 分析法来确保 产品质量和安全。此外,监测生产设备上的 TOC 数据趋势,能够使企业主动及时地解决清洁和维护 问题,避免设备故障或产品不洁。

降低用水量和节省成本

人口增长、气候干旱、环境问题使得企业越来 越重视降低用水量。清洁工艺是食品饮料企业在减 少用水量时首要考虑的问题之一。企业进行 TOC 分析来验证生产设备的清洁度,就可以在不牺牲质 量的情况下缩短 CIP 周期。例如,TOC 测量时的 数据分析可以帮助企业优化 CIP 周期,确认缩短的清洁周期是否足以清除设备上的所有污垢。缩短 CIP 周期,即使每次缩短几秒钟,都可以积少成多, 大大减少用水量、节约成本。

在食品饮料生产设备的清洁过程中,另一个问题就是如何确认设备在空闲一段时间后的清洁度。该加 州生产厂估计,如果减少对空闲超过规定时间的设 备进行清洁的次数,每月节省的水费、劳动力成本、 化学品支出总计可高达 1 万美元。该家工厂很快就会采用淋洗样品的 TOC 分析法来确定空闲后的 设备是否仍然干净,以避免进行不必要的 CIP 周期。

生产设备故障排除

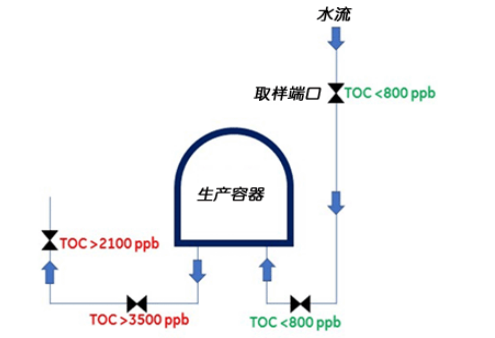

该加州食品饮料生产厂使用配置吸样模式的 Sievers M9 TOC 分析仪来监测整个设备的多个取样点,他们发现有一段生产设备在 CIP 周期中未能被正确淋洗。生产厂从生产容器的上游和下游 的几个端口取样,用 TOC 测量结果来确定故障位置(见图1)。生产厂找到问题所在之后,就能够更改未来 CIP 周期中的水流,并进行工程方面的改变。

图1:生产容器上游和下游的吸样样品的 TOC 分析显示了故障的位置。

投资回报

该加州食品饮料生产厂在 36 小时的生产时段中生产多达 50 批产品。如果在生产时段中发生问题、造成产品损失,就会浪费掉至少 20 万美元。 在确定灭菌前的设备清洁度时, TOC 测量法比其他方法都更加准确,能够将产品损失的风险Z小化。因此工厂在生产过程中进行 TOC 分析的投资回报,远远大于购买分析仪的成本,一个生产时段后即可收回成本。

此外,一个生产时段之后,通常需要 3 到 7 天才能确认产品可以安全销售。在此期间生产不能停 止,通常还会完成 2 到 3 个生产时段的生产。如果diyi个生产时段中有未纠正的问题,在发现问 题之前就会累计造成 60 多万美元的产品损失。 TOC 分析是一种简便的方法,能够以近乎实时的速度检测出清洁周期中的任何问题,避免发生产品和资金的严重损失。

用 TOC 分析法来优化 CIP 周期、减少水量,还能 提高生产效率,每月节省数万美元的劳动力成本、 水费、化学品支出等。

Sievers M9 TOC 分析仪

在此应用中,所选用的 TOC 分析仪应具有较宽的动态范围、能够分析自来水基体(因为许多食品饮 料厂用自来水清洁设备)、能够快速提供可用于决 策的可靠数据。该加州生产厂选用的 Sievers M9 TOC 分析仪,可以分析 0.03 ppb 至 50 ppm TOC 的样品,采用 EPA(美国环保局)和标准方法 (Standard Methods)所批准的方法来分析城市自来水。该款分析仪每年只需校准一次,无需载气。 此外,M9 还能运行在线样品和吸样样品,这就使 其能够用于很多取样位置,以及整个设施的淋洗水流。

操作人员用配置 Turbo 模式的 M9 对 CIP 淋洗进行 在线分析,能够实时监测设备的淋洗过程。此外, 还可以在整个淋洗周期的各个点、同一设备部分的各个取样位置、以及多个设备部分上进行吸样取样。 将在线分析和吸样(旁线 at-line)分析结合起来, 就能清楚地看到清洁过程的效率,看到 CIP 周期或设备本身问题的早期征兆。

结论

该加州食品饮料厂使用 Sievers M9 TOC 分析仪进行 TOC 分析,改善了清洁过程的效率和质量控制。 事实证明,TOC 分析法比其他方法更加准确,更 能帮助厂家确认设备的清洁度,从而帮助厂家做出正确决策、避免产品损失。在食品饮料生产中采用 TOC 分析法还有更多的优势,这些优势都可以通过优化 CIP 周期、排除生产过程故障来实现。

评论

评论