精馏是被应用Z为广泛、技术Z为成熟的化工分离技术,被广泛的应用在石油、化工以及食品等行业领域中。精馏操作原理是基于数次运用部分汽化和部分冷凝的方法,促使液体混合物能够顺利完成分离过程,这样就能够有效获得接近纯组分的操作。

工业技术中的精馏装置构成主要包括了精馏塔、冷凝器以及再沸器等。

在精馏塔内每隔一定的高度就必须合理设置一块塔板,又或者是在其中堆放填料。通过促使气液两相与填料、塔板相互接触,就能够有效发生部分冷凝和部分汽化现象。原料液由精馏塔中间的一块塔板上流至塔内,此塔板叫做为加料板。

在精馏原理研究中,工作人员通常将精馏塔划分为两段,一段是加料板以上部分称作为精馏段,另一段则是加料板以下部分称作为提馏段,加料板属于提馏段。当放入精馏塔的原料在加料板上于塔内气液相互汇合后,液体混合物中的易挥发组分会从液相往气相中转移,而难挥发组分Z会转移到液相中。

要想保障精馏塔内的所有塔板上都能够具有正在下降的液体以及上升的蒸汽,顺利实现部分汽化和部分冷凝的分离操作,只能通过把精馏塔顶部冷凝器中的冷凝液其中一部分作为产品,另一部分则让其回流到塔内。同理可知,当液体下降到精馏塔底部再沸器的过程中,也只能将液体其中一部分作为产品,另外一部分这样在汽化后重新流至塔内。

蒸汽会从精馏塔底部以自下而上的顺序依次经过各层塔板,在整个过程当中,蒸汽会与每个塔板上的液体层发生接触,从而使得部分液体发生汽化现象,部分蒸汽则会发生冷凝现象,这样一来蒸汽中的易挥发组分就会随着塔板层数的递增越来越浓,当蒸汽达到精馏塔顶部时,就会达到事先设计规定好的浓度,待到冷凝后就能够有效获得需求产品。

与此同时,液体从精馏塔顶部向下回流的过程中,液体会与精馏塔内的每块塔板相接触,当回流液体与上升的蒸汽汇合后,就会促使液体发生汽化,其中易挥发的组分浓度开始逐渐下降,而难以挥发组分浓度则会开始不断上升,Z后从再沸器出来,就形成了工作人员想要的产品釜残液。

结合连续精馏过程和塔物料流动示意图可知,在整个精馏塔分离操作中,各个塔板上的易挥发组分浓度会随着层数从上往下递减而降低,而当某块塔板上的浓度与原料液中浓度较为接近时,就会促使料液从此块塔板流入。

因为精馏塔底部大多数都是难以挥发的组分,所以精馏塔底部温度通常Z高。相反,精馏塔顶部大多数都是容易挥发部分,所以精馏塔顶部温度Z低,总结得出在精馏过程中,精馏塔内的温度是从下往上逐渐下降的。

精馏技术主要是通过消耗、补偿机械功将精馏塔塔底低温区域转移到塔釜高温区,之后通过塔顶通过低温蒸汽作用塔底再沸器的热源。根据精馏技术的生产工质和工艺进行分化,能够将精馏技术分为直接塔顶式热泵精馏和间接式热泵精馏。

1、直接塔顶式热泵精馏系统

该系统主要是由压缩机、精馏塔、驱动器、蒸发器、辅助蒸发器组成。

在实际应用中需要现成的载热工质,同时该系统内部只需要设置一个热交换器来实现热量交换即可,压缩机的系数较低,能够有效降低整个精馏塔运行中的功耗问题,并且能够提高压缩效率。再者,直接塔顶式热泵精馏系统结构比较简单,在维护工作中也更加方便。

2、间接式热泵精馏系统

该系统主要由压缩机、精馏塔、驱动器、蒸发器、辅助蒸发器、冷凝器、膨胀阀组成。间接式精馏系统能够将有效隔离塔中的材料。也就是直接使用标准精馏系统,从而降低系统控制和设计难度。

相比直接式精馏系统来说,间接式精馏系统主要是由于内部多了一个热交换器,这回在一定程度上降低运作效率。在间接式精馏系统中,内精馏工质主要是以水为主,降低了传统制冷剂的依赖性,在实际应用中有着极大的优势。由于水具备更高的化学和热稳定性。

在工程设计当中,无新数据也非常丰富,即使内部出现泄漏问题也不会对周围环境造成影响。此外,间接式精馏系统的成本相对较低,再加上水具有很强的导热性能,在热交换过程中的交换面较小,因此,特别适合塔底温度较高的精馏系统。

3、其他

精馏技术中还包括蒸汽加压式也甭,也就是常规的精馏技术。该热泵系统包含2个热交换机、1个膨胀阀、1个压缩机和工质。

在蒸发器中,工质温度会在加交换机中蒸发,同时从热源获取热量后,工质会在压缩后在冷凝器中加高的温度的另个一个热交换机进行潜热。待到工质冷凝过后,其会经过再膨胀后进入到蒸发器当中,这样就完成了一个循环。

1、直接式精馏技术应用效果

直接式精馏技术的应用范围Z为广泛,主要是应用为丙烯-丙烷分离系统,能够将生产效率从3.16%提升到8.10%,经济性非常高。在实际应用过程中,直接式精馏系统在运作当中主要是消耗电能,对水分的消耗量非常小,并且在实际应用当中不需要消耗蒸汽,这样能够大大降低总体能源消耗和运行成本。

与此同时,热泵精馏能源总操作费用大幅降低,冷却水已经不是唯yi决定的因素,冷却水消耗量较少,工作压力也会逐渐降低,从而使得整个精馏过程变得更加简单,系统也容易维护,大大降低了设备应用成本。

与常规精馏相比,直接式精馏技术的优势非常明显,其主要表现在:

①直接精馏方法无能源消耗蒸汽,但电能消耗要高于常规精馏;

②冷却水应用直接精馏要比常规精馏低85%以上,费用只有常规精馏的1/4,通常一次精馏操作能够节省的操作费用大约在480元左右。

2、间接式热泵精馏应用效果

通过采用间接精馏方法能够大大提高精馏效果,其能够对乙苯-对二甲溶液进行处理,通过分析间接式精馏方法的节能和经济效益可知,间接式精馏方法的节能效果非常好,并且追加投资期能够控制在1年内。

在整个间接精馏系统当中,压缩机作为精馏系统的核心内容,在机械制造精简化的今天,起压缩机体积也变得非常小巧。并且通过水作为运作工质,工程师也在实际操作中也更加得心应手,从而提高间接精馏技术的应用效率和安全性。

相比常规精馏方法,间接式精馏技术有以下几点优点:

①冷却水应用量较少,用量为常规精馏技术的1/10;

②无蒸汽消耗;

③由于间接式精馏都是用作大型生产流程中,其费用节省量也非常大,但前期的费用非常高,通常达百万;

④存在投资回收期,通常为0.23,效益非常可观。

华夏谱创/华夏科创 全自动智能一体化蒸馏仪HXO1A/B

华夏谱创/华夏科创 全自动智能一体化蒸馏仪HXO1A/B

北京永光明DZ-20L断水自控不锈钢蒸馏水器

北京永光明DZ-20L断水自控不锈钢蒸馏水器

国环高科GGC-Z一体化智能蒸馏仪

国环高科GGC-Z一体化智能蒸馏仪

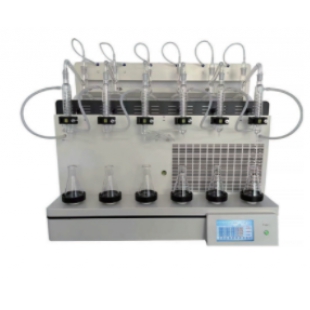

长沙永乐康YDL-06全自动蒸馏仪

长沙永乐康YDL-06全自动蒸馏仪

长沙永乐康YDL-HP06全自动蒸馏仪

长沙永乐康YDL-HP06全自动蒸馏仪

长沙永乐康YDL-HPS06全自动蒸馏仪

长沙永乐康YDL-HPS06全自动蒸馏仪

KDN-DI-自动定氮蒸馏器-上海新嘉

KDN-DI-自动定氮蒸馏器-上海新嘉

国环高科 GGC-6000 全自动二氧化硫蒸馏仪

国环高科 GGC-6000 全自动二氧化硫蒸馏仪

国环高科 GGC-BX 全自动水蒸气蒸馏仪

国环高科 GGC-BX 全自动水蒸气蒸馏仪

国环高科 GGC-A 一体化智能蒸馏仪

国环高科 GGC-A 一体化智能蒸馏仪

加载中...

加载中...

已显示全部信息