立即扫码咨询

联系方式:010-56443878

联系我们时请说明在仪器网(www.yiqi.com)上看到的!

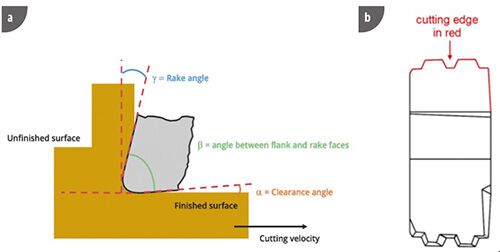

螺旋插刀用于制造螺纹。螺旋加工过程复杂,这就是为什么插刀上有许多不同的角度(前角、后角、间隙角)(图1a)。此外,有些插刀上还有多达3个刃齿。这使得插刀的测量变得非常困难。

在先前的质量评估中,人们不得不依赖于简单的光学设备来评估尺寸精度,并使用探针设备测量表面粗糙度。然而,这些测量的信息价值非常有限。此外,通常需要破坏零件以便测量所需的尺寸。为了不断提高工具的质量,需要一种灵活的设备来测量和评估切削工具的关键尺寸和表面粗糙度。

本案例研究的目的是使用3D光学轮廓仪测量插刀的切削刃半径,并提取沿切削工具边缘的粗糙度参数。图1b显示了待测插刀的示意图。

图1.a) 切削工具中一些感兴趣的参数。 b) 插入物的图示。红线显示的是在这个案例研究中正在评估的切削刃剖面。

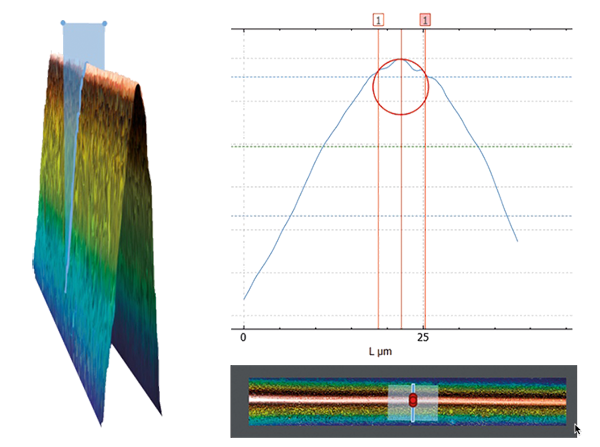

切削刃半径对良好的刀具寿命预期至关重要。在这个特定的应用说明中,我们使用了S neox五轴3D光学轮廓仪,采用焦点变化HDR模式(Sensofar),结合100倍物镜放大倍数,获取插入物切削刃的3D地形(图2)。

图 2. 顶部显示了用 100X Ai Focus Variation HDR 测量的圆形切削刃的 3D 地形。横截面轮廓显示在底部,顶视图显示在右侧。

这个插入物是按照图3所示的方式保持的,仰角为63.5度。

图 3. 在S neox五轴3D光学轮廓仪下插入物的定位

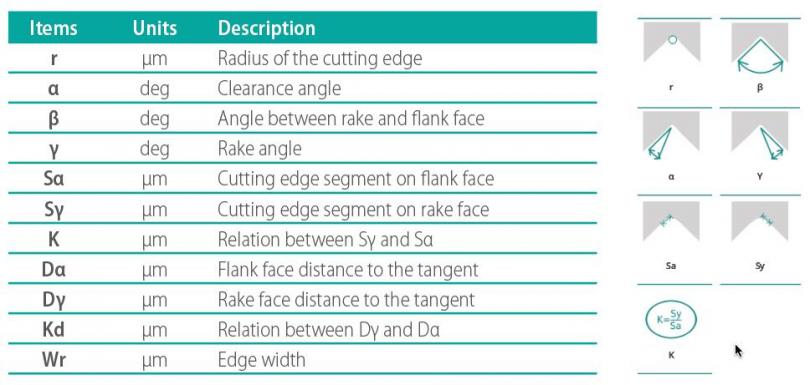

一旦获得地形数据,就将数据发送到SensoPRO软件的“Edge”插件进行自动化数据分析。该软件模块可以自动检测切削刃的方向,并计算与刃横向相交的一定数量的剖面。在这个特定的示例中,我们选择了高达30个剖面,从中计算了切削刃半径,以及图4中列出的许多其他参数。

图4。列出了针对切割刃横截面计算的参数列表。除了这些参数外,软件还计算沿切割刃的粗糙度(例如,Ra、Rq或Rz等)。

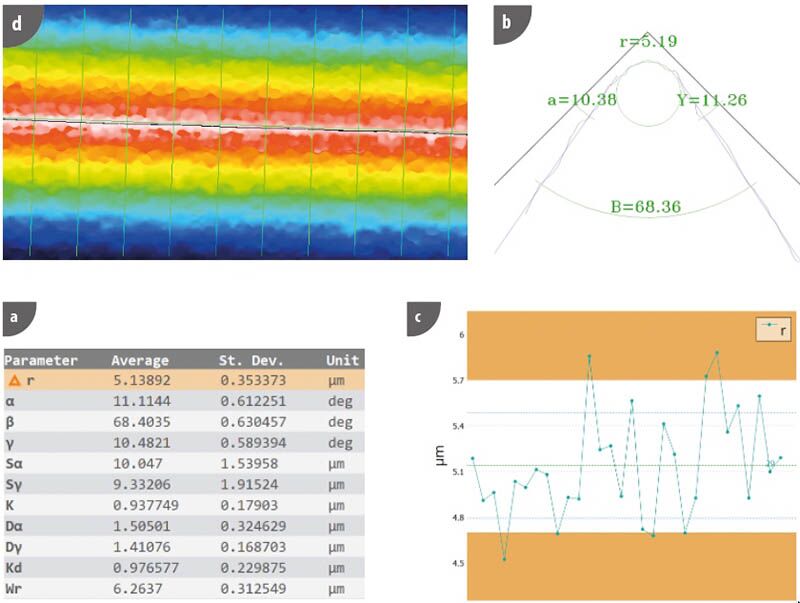

SensoPRO软件允许可视化每个参数并提供每个参数的一些统计信息(即平均值、标准偏差、Z小值和Z大值)。如图5所示,30个轮廓的平均半径为5.14微米,标准偏差为±0.35微米。值得一提的是,该软件允许设置容差范围并将结果导出为合格或不合格报告,在我们的案例中,我们设置了Z小和Z大切削刃半径分别为4.7和5.7微米,这可以在图5的底部图中看到(即橙色区域)。

Z后,另一个感兴趣的参数是切削工具边缘的粗糙度。该信息由软件自动以许多常见和标准参数的形式提供,如Ra、Rz和Rq等。在这个特定的情况中,切削刃的Ra为0.05微米。

Finally, one last parameter of interest is the roughness at the edge of the cutting tool. This information is provided automatically by the software in the form of many common and standard parameters such as Ra, Rz and Rq, among others. In this particular case, the cutting edge had an Ra of 0.05 µm.

图5. SensoPRO“Edge”插件的结果。a)切削工具参数列表。b)15个横截面轮廓之一,具有相应的切削刃半径、间隙和后角。c)切削刃半径(y轴)与每个轮廓编号从1到30的图中的超差区域(橙色显示)(x轴)。d)具有横截面轮廓的切削刃拓扑的示例。

3D光学轮廓仪S neox Five Axis使得迅速灵活地获得对于持续改进我们工具所需的关键参数成为可能,如切割刀口半径、间隙和后角度,甚至是刀口边缘的粗糙度。在这个特定的案例研究中,我们成功测得切割工具边缘的平均刀口半径为5.14微米,边缘的粗糙度Ra值为0.05微米。这些信息是通过Ai Focus Variation技术轻松获取的,使用了100倍的物镜放大率和特定应用软件SensoPRO(’Edge’插件)。

在同一传感器头中具有三种测量方法(共焦、Ai Focus Variation和干涉法)使得在各种零件上对不同测量任务进行非常灵活的测量成为可能。从非常光滑和闪亮到表面纹理丰富、粗糙的表面,S neox Five Axis都可以胜任。对于3D光学轮廓测量来说,陡峭的角度和非常小的几微米的切割刀口测量已经不再是问题。

相关产品

全部评论(0条)

推荐方案

相关解决方案

参与评论

登录后参与评论