发布:

复纳科学仪器(上海)有限公司时间:

2023-03-01行业:

电子/电气/通讯/半导体 半导体电动汽车电池组由数千个单独的电池组成,这些电池的每个电极都包含着数百万个颗粒。 在充电和放电过程中,重要的是这些颗粒要一同发挥作用。

正极材料及其前驱体的粒径分布和微观结构对电池的能量密度和安全性至关重要,这就意味着,在生产过程中需要严格监控这些颗粒的质量。扫描电子显微镜(SEM)用于制造过程质量控制,能够识别原材料及其中间产物的质量波动。SEM 能够提供直观全面的形态统计结果,在正极颗粒的质量控制过程中发挥着重要作用。

在本文中,对 NCM 正极及其前驱体使用了自动化 SEM 的检测方法,向研究人员展示了该方法是如何帮助正极材料生产商优化其质量检查(QC)工序的。这一自动化的解决方案有望通过提高工厂生产力,并节省大量成本。

图1. 含镍正极材料的制造工艺示意图

SEM 在正极材料 QC 工序中的应用案例

图 1 显示了 NCM 正极粉末的生产过程。NCM 正极材料是将锂盐与前驱体混合后烧结(通常通过水热法和共沉淀法制备),烧结后,再将团聚的颗粒研磨粉碎成需要的粒径。

NCM 正极前驱体颗粒的质量控制

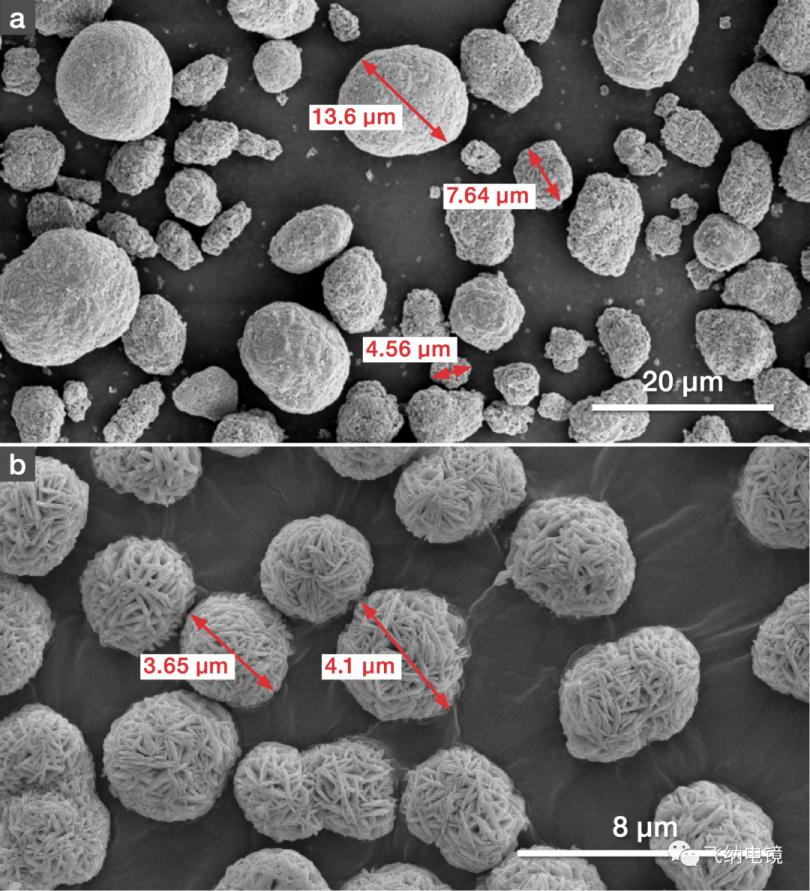

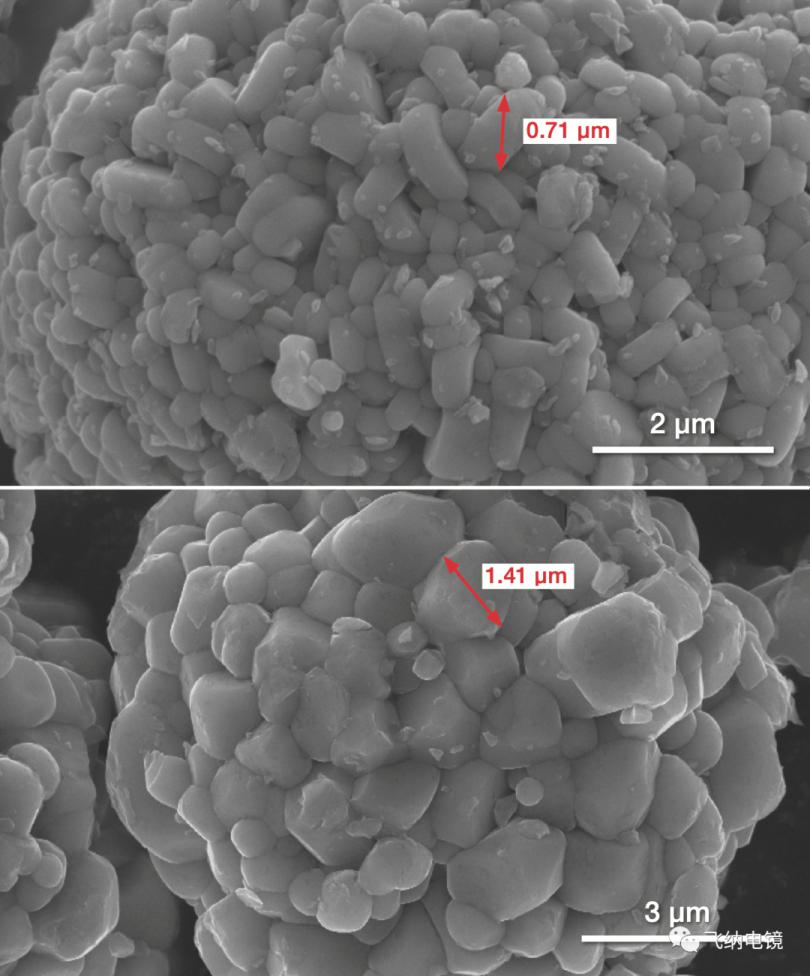

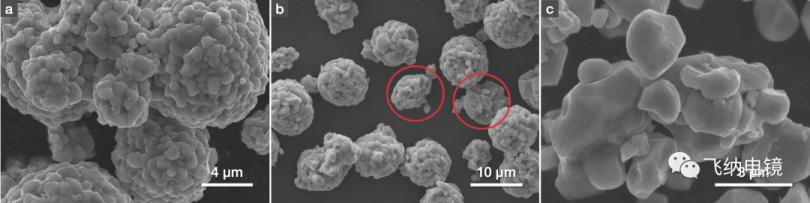

NCM 颗粒的Z 终形态和粒径取决于其前驱体颗粒的粒径以及烧结的过程,这就意味着在前驱体生产过程中控制前驱体的质量至关重要。质检人员在前驱体质量控制过程中测定两个主要的结构特征:尺寸分布和表面结构。通常,具有窄粒径分布的前驱体可以在更短的时间内锂化,从而获得更好的结晶度。窄的粒径分布和良好的层结构也代表着更好的电化学性能。图 2 显示了通过不同合成工艺生产的前驱体颗粒的 SEM 图。如图 2a 所示,具有宽粒径分布的前驱体颗粒直径范围约 4.5~13.6µm。图 2b 显示了窄粒径分布且具有多孔表面结构的前驱体颗粒。(图中测量粒径尺寸和分布的软件为 Phenom ParticleMetric )

图2. 不同的合成条件下的 NCM 前驱体

a)具有宽粒径粒径分布的前驱体颗粒

b)具有窄粒径分布和多孔结构的前驱体颗粒

NCM 正极材料的质量控制

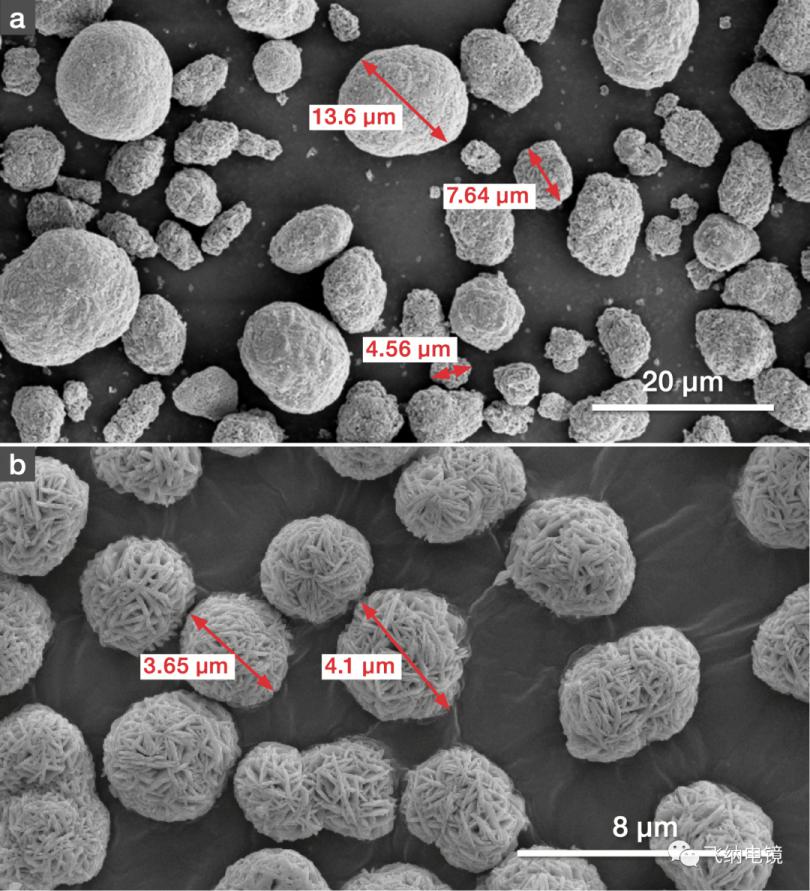

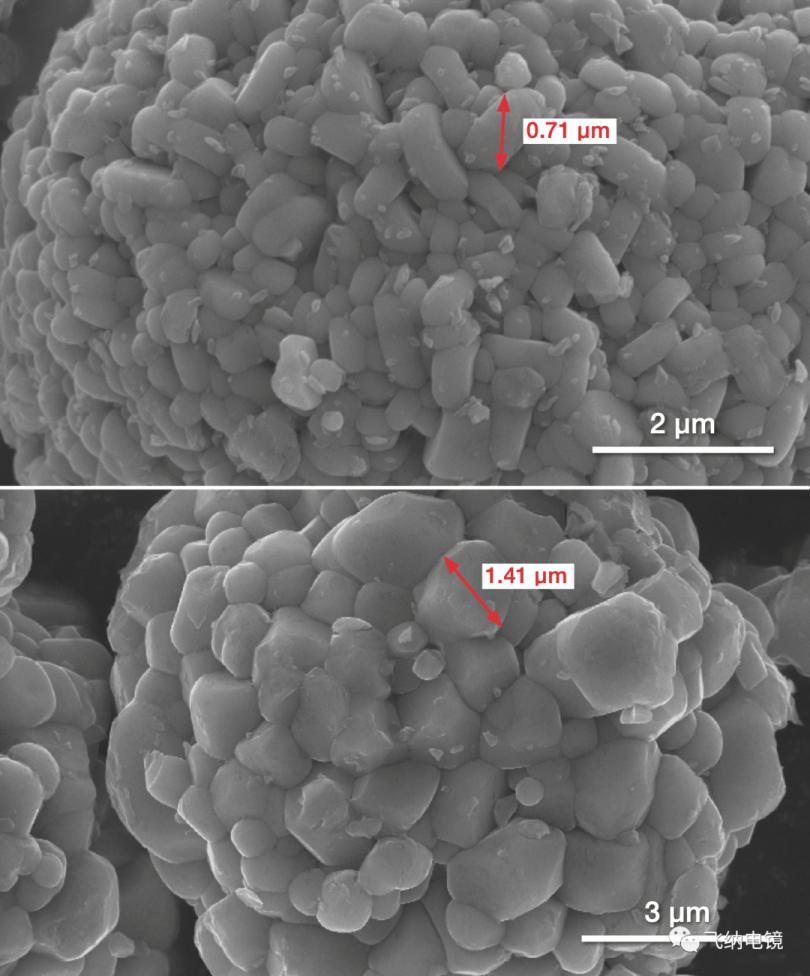

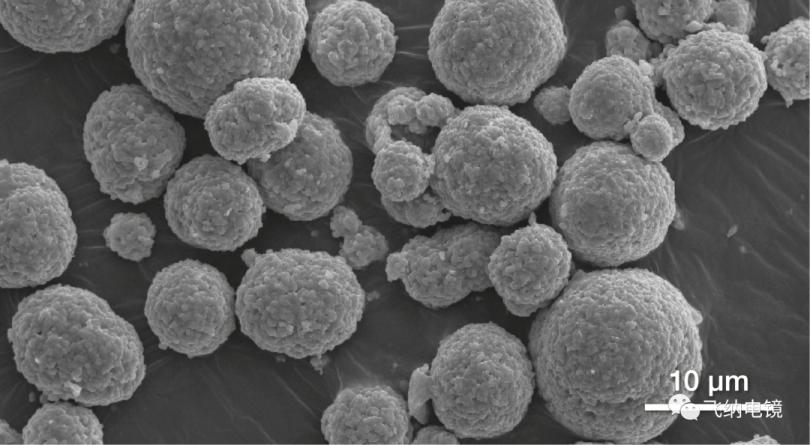

一次和二次颗粒特性的表征在 NCM 正极材料质量控制过程中发挥着重要作用。如图 3 所示,NCM 正极颗粒通常由许多一次晶体颗粒组成为球状多晶颗粒(称为二次颗粒)。

图3. 具有不同一次晶体颗粒尺寸的多晶 NCM 颗粒

在进行充电和放电时,每个一次晶体颗粒经历锂离子的嵌入和脱嵌入时,正极材料会发生二次颗粒破裂。在这个过程中,每个一次晶体颗粒的体积都会发生变化,这是造成颗粒裂开的主要原因。二次颗粒破裂加剧了电池内部反应,并缩短了电池的寿命周期。因此,一次晶体颗粒的表征对于整个 NCM 材料分析至关重要。

图4. 由 Phenom ParticleMetric 软件测量的多晶 NCM 颗粒,显示分布着大量的二次颗粒

图 4 显示了具有宽的二次粒径分布的 NCM 颗粒,这导致了较低的能量密度。总的来说,确保前驱体的粒径大小在预期值内,能够提高Z 终正极粉末符合规范的可能性。同时,不符合质量控制标准的前驱体颗粒可以回收再加工,从而降低制造成本。SEM 可以提供一次和二次颗粒粒径的信息,能够帮助制造商在烧结过程中优化关键参数。

烧结后,将团聚的颗粒粉碎并研磨成单个颗粒。图 5a 显示了颗粒分散度不足的案例,而图 5b 则显示了过度分离导致颗粒破碎的案例。图 5c 则展示了颗粒高度团聚的案例,此情况是制造单晶正极材料时烧结温度过高的结果。这种团聚使颗粒比多晶材料更难分散。缺乏均匀性、分散不足或过度破碎都会对颗粒的电化学性能产生负面影响。SEM 可以清晰地显示研磨后的颗粒,有助于生产尺寸均匀的颗粒并优化该生产过程。

图5. a)团聚的多晶颗粒 b)过度分离的颗粒 c)高度团聚的单晶颗粒

SEM 应用于 QC 工序中

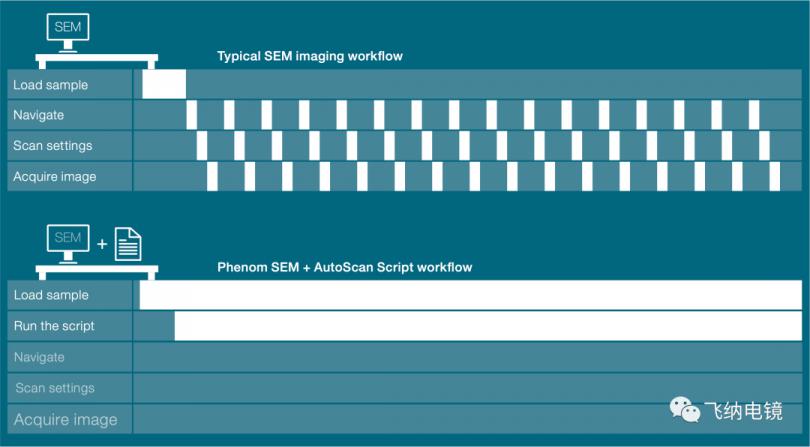

传统的 SEM 用于 QC,需要检查一个样品中的多个位置,以确保结果具有普遍性。通常,需要不同放大倍数的 SEM 图像,高倍 SEM 图像显示详细的微观结构(例如,前驱体中的层状结构、一次晶体颗粒),而低倍 SEM 图像显示了整体颗粒特征(例如,尺寸、分布、圆度等)。获取这些多幅图像需要进行以下操作:

加载样本

导航到所需位置

调整焦点、亮度、对比度等。

获取不同放大倍数的图像

根据需要重复步骤 2 - 4

每日生产数吨材料的制造厂可能每天需要测试数百个样品。这意味着检测人员需要连续数小时重复单调的操作,这样很容易出现人为错误。

图6. 传统的 SEM 成像工作流程与 Phenom XL 台式 SEM 的自动成像工作流程对比

自动成像的工作流

飞纳电镜 Phenom XL G2 提供了自动成像工作流,AutoScan 软件可以在加载样品后自动获取数据。该设备一次Z多可容纳 36 个样品,每个样品能够在不同的位置以不同的放大倍数成像。整个过程可以轻松实现定制化工作流程。

例如,正极原材料的标准质量控制可能需要对每个样品上的 5 个不同位置进行 1k、5k 和 10k 的放大倍数分析,并且要求对样品的微观结构进行清晰成像。手动操作 36 个样品,这将需要操作人员重复数百次图 6 所示的步骤,大约花费 3-4 小时才能完成。而 Phenom XL G2 自动化的工作流程只需要用户花费 10 分钟进行输入设置参数即可,这样可以为其他工作腾出宝贵的时间。SEM 可以在无人值守的情况下自动稳定运行,提高了检测效率,从而达到减小误差,提高生产率的效果。

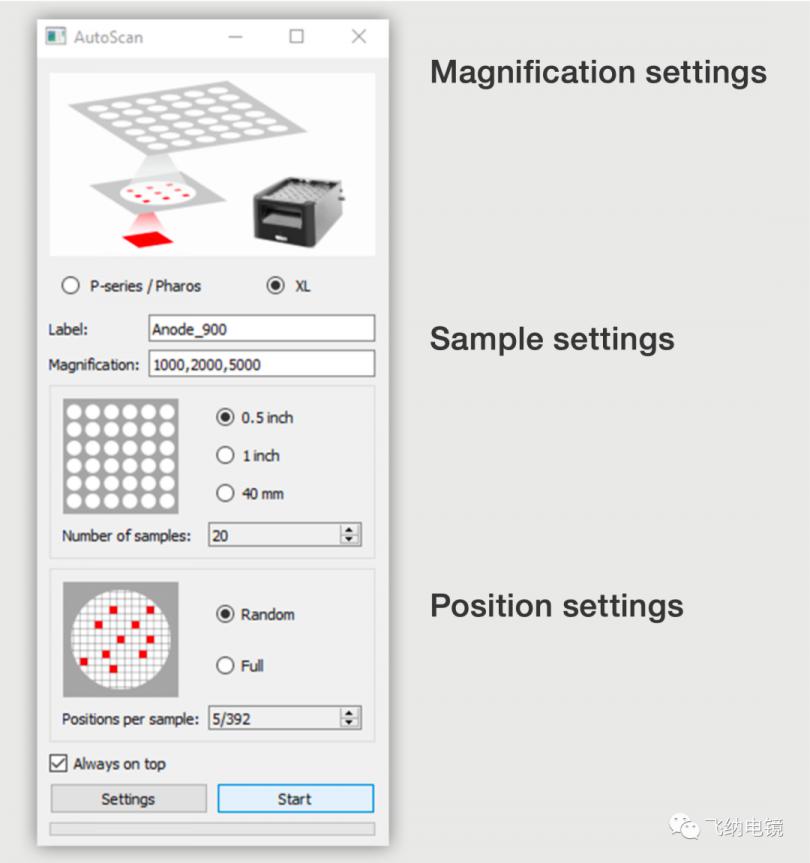

基于 AutoScan 软件的自动化成像

AutoScan 软件基于Phenom 编程接口(PPI)。使用 AutoScan 软件,飞纳电镜可以根据用户的指令,对每个样品的不同位置以及不同位置下的多个放大倍数进行自动拍照成像。

图7. AutoScan 软件用户界面

该自动化程序可以每周七天、每天 24 小时运行。自动化的程序也提高了 Phenom 台式电镜的可操作性,可以获取海量数据,为他们的分析提供可靠的数据基础。

进一步提升图像分析能力的软件

ParticleMetric 飞纳颗粒统计分析软件

为了进一步进行自动化粒径分析,可以将图像直接导入 Phenom ParticleMetric 软件,该软件可以自动分析图像并计算统计颗粒形态信息。分析完成后立即生成报告,包括各种颗粒性质和统计数据。

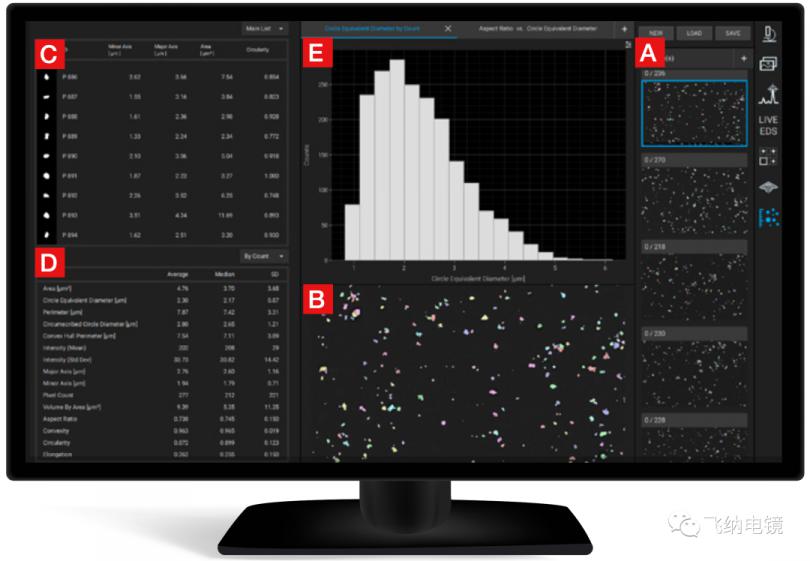

图 8 显示了单晶 NCM 样品的 ParticleMetric 软件分析界面。自动粒径分布表明平均粒径为 2µm。

图8. 使用 Phenom ParticleMetric 软件对单晶 NCM 样品分析的用户界面。

A)使用的所有图像的列表项目

B)已识别的颗粒进行着色

C)已识别颗粒的详细信息列表

D)所有颗粒的统计信息

E)可视化数据均可以进行自定义

总结

在本文中,介绍了扫描电镜(SEM)在正极材料质量控制中的作用。Phenom XL G2 台式电镜提供的自动化成像工作流,能够进行自动图像采集和分析,优化质量控制过程,从而降低生产成本并提高生产效率。

飞纳电镜 Phenom XL G2 与 AutoScan 软件相结合,可以自动获取海量 SEM 图像

在 ParticleMetric 软件中对 SEM 图像进行分析,实现关键颗粒信息的可视化

自动化 SEM 成像工作流程同样可以应用于电池生产中使用的其他原材料的质量控制

AutoScan 软件和 ParticleMetric 软件,从原材料的颗粒形态出发,为电池原材料生产商解决了海量拍照和颗粒统计的烦恼。但是,原材料或者生产过程中引入的杂质,同样严重影响电池的电化学性能,正、负极杂质颗粒都有可能刺穿隔膜,造成安全隐患。因此,对于原材料或者生产过程中的异物监控也是品控中的重要课题,在下期文章中,我们将重 点介绍电池异物检测的解决方案 —— Phenom ParticleX 锂电清洁度检测系统。

“

参考文献

Reference

Xu, Zhongling et al.“Effects of precursor, synthesis time and synthesis temperature on the physical and electrochemical properties of Li(Ni1−x−yCoxMny)O2cathode materials.”Journal of Power Sources 248, 180-189 (2014)

Hietaniemi, Marianna et al.“Effect of precursor particle size and morphology on lithiation of Ni0.6Mn0.2Co0.2(OH)2.”Journal of AppliedElectrochemistry 51:11, 1545-1557 (2021)

Langdon, Jayse, and Arumugam Manthiram.“A perspective on single-crystal layered oxide cathodes for lithium-ion batteries.”Energy StorageMaterials 37, 143-160 (2021)