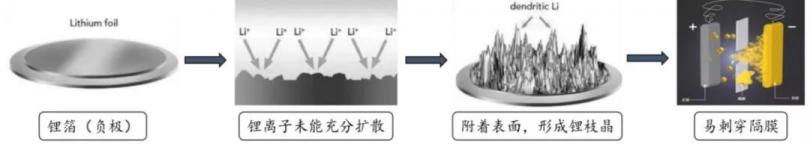

锂离子电池发展的核心难题是热稳定性以及锂枝晶引发的安全问题。在锂电池充电过程中锂离子还原形成的树枝状金属锂(也称为锂枝晶),锂枝晶在负极表面附着,生长到一定程度会刺穿隔膜,导致内部短路,引发起火。如果发生折断,会产生“死锂”现象,影响电池容量。

目前商业化的隔膜基本是PP或PE,其玻璃化转变温度大约是 140~160℃,利用现有的涂覆技术,可提升隔膜耐热温度至 160~180℃,但超过玻璃化转变温度Tg之后,聚合物会变从玻璃态转变成流动态。进而导致正负极直接接触、短路等潜在的安全隐患。锂离子电池将来研发目标的宗旨还是通过对锂枝晶生长的有效抑 制,获得高能量密度、长循环周期和大电流密度。

图1 锂枝晶产生及短路失效机理

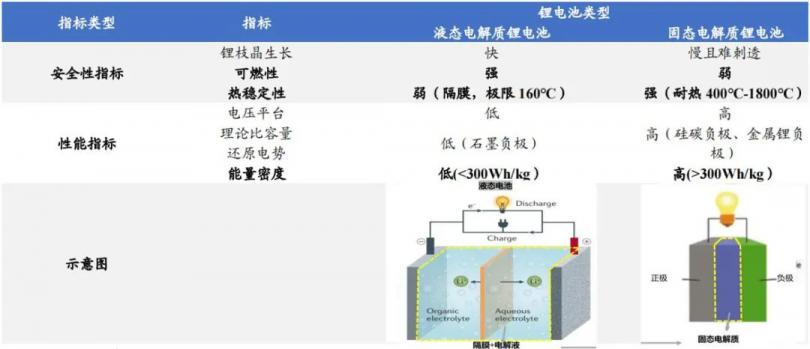

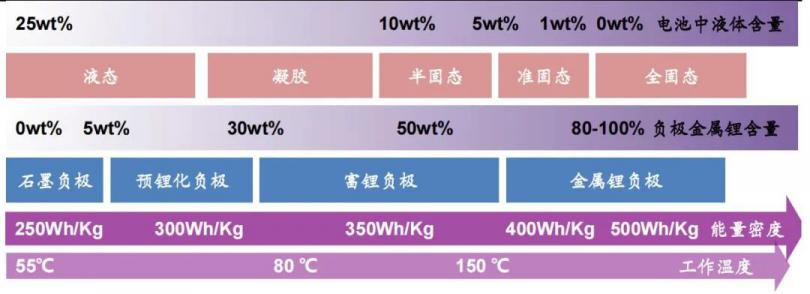

固体电解质不存在隔膜刺穿等易燃等安全问题, 相比传统锂离子电池,固态锂离子电池安全性更好且有更优越的综合性能:锂枝晶在固态电解质中生长缓慢且难刺透,可燃性更差,热稳定性更强(氧化物固态电池极限温度 1800℃),采用高镍正极、硅碳负极、预锂化、金属锂负极等,能量密度可突破300Wh/kg,甚至达到500Wh/kg1。因此,发展固态锂电池技术是解决液体电解质锂电池安全问题的根本途径。

备注:对于液态电池来说,采用富锂负极能量密度可突破300Wh/kg;只有固态电池才能采用金属锂负极,可突破到500Wh/kg。

图2 液/固态电解质锂电池性能比较

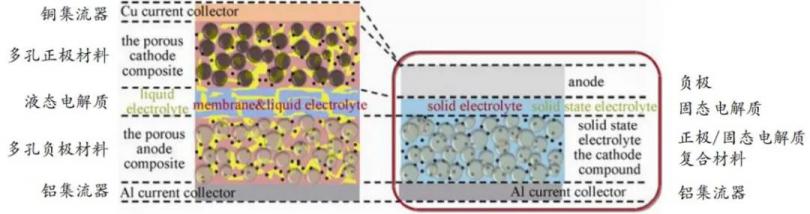

从电池结构的设计上看,固态电池和传统液态电池相比,商业化的正负极没有太多变化(正极:高镍正极;负极:硅碳、预锂化、Li 金属等),半固态电池依旧需要隔膜和电解液(电解液用量逐步减少,根据不同体系,有的用隔膜,有的不用隔膜)。只有全固态电池不需要隔膜(电解液,隔膜、电解液替换为固态电解质)。

图3 液态电池与全固态电池结构设计比较

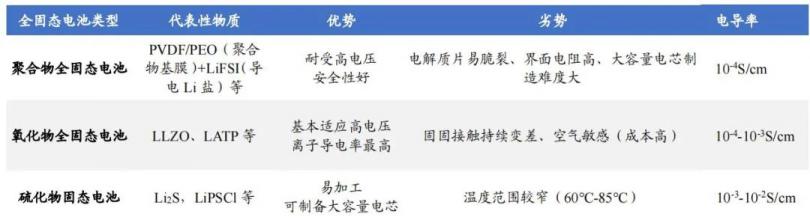

固态电解质是固态体系的核心部件,材料类型很大程度上决定电池的各项性能参数,如循环稳定性、安全性、功率密度及高低温性能等。固态电解质主要包括无机陶瓷类电解质和有机聚合物电解质两类,而具备较好开发潜力的主要有聚合物、氧化物和硫化物电解质等。

聚合物电解质:通常由聚合物基体和锂盐构成,具有质轻、黏弹性好、易成膜、机械加工性能优等特点。该体系常用锂盐有 LiPF6、LiTFSI、LiClO4等,电解质基体包括聚环氧乙烷(PEO)、聚硅氧烷等,其中PEO基是聚合物固态电解质的代表,已在小容量领域有应用。但关键的问题阻碍其扩大使用范围:1)室温离子电导率可低至10-6S/cm,需通过升温提升性能。一般的工作温度在 60~85℃,动力领域需采用热管理,使系统更加复杂且增加能耗;2)电化学窗口窄,如典型的PEO基电解质氧化电位在 3.8V,意味着难以与钴酸锂、层状三元、尖晶石型等高比能正极匹配,需开展改性操作;3)若采用金属锂负极,循环过程中在界面处仍然存在锂枝晶穿过聚合物膜导致内短路的隐患。

氧化物电解质:稳定性好,与锂负极匹配性好,但高界面阻抗下不适宜作为全固态体系电解质。因其稳定性好,且电导率优于聚合物,可与锂负极匹配组成高比能电池。一般可分为 Perovskite 型(以La2/3-xLi3xTiO3 -LLTO为代表)、Garnet石榴石型(以Li7La3Zr2O12 -LLZ为代表)、LISICON 型和 NASICON 型(以Li1+xAlxTi2-x(PO4)3 (LATP)为代表)等结构。氧化物电解质宜用于混合固液体系,降低阻抗。

硫化物电解质:氧化物电解质中的O被S取代后即为硫化物电解质。S的原子半径和极化率大,晶格畸变形成较大的离子通道,且S与Li+间结合力弱,体系内可移动载流子数量大,表现出较好的电导率(一般为10-3S/cm,可达 10-2S/cm)。质地较软的特性则使其更易加工,可通过热压法制备全固态电池。但硫化物电解质存在对空气敏感、容易氧化、遇水容易产生 H2S 等有害气体的问题,使寿命下降,通过改性可有所改善,但是否满足实际要求仍需验证。因此,硫化物活性较高的特性也限制其在混合固液体系的应用,而在全固态体系开发中是关键的材料。

图4 全固态电池领域细分

固态电解质的使用会带来许多新的且非常复杂的电化学和失效的行为,这是由两方面带来的:一方面是固态电解质会使得能用的正极材料和负极材料变得更加丰富,比如正极材料可能会用一些富锂材料或者转化型正极材料,负极可能会用锂金属或者合金,多元材料组合会带来界面变得更复杂。此外,固态体系本身的界面也比较复杂,这两个因素共同导致固态体系的电化学行为和失效行为都比液态更复杂。这些行为有一些是有利的现象,有一些是有害的现象,对于有利的现象可以为我们所使用。

因此,无论从技术或生产角度,要实现从液态电池到半固态或全固态电池的转换,需克服技术和成本两道难题。全固态电池主要难题在于:1)固-固界面接触难题,内阻较大,循环性能、倍率性能差;2)要提升固态电解质导电率,需要改善固态电解质与正负极的界面,减小内阻。

与液态电解液相比,固态电解质的电导率/锂离子迁移率低 1~2个数量级,电导率低,全电池阻抗大,导致循环性能、倍率性能差。另外一方面,电极材料在充电时膨胀,放电时受挤压,液态电解液—电极(液体—固体)接触相对较好,而固态电解质—电极(固体—固体)难以保持长期稳定的接触,并加大了固体电解质破裂或分离的可能,电池内阻较大。

总之,不使用电解液,只用固态电解质的话,不仅导电率会大幅度降低,固-固界面接触难题也尚未解决;此外,锂枝晶可能会折断,导致“死锂”情况发生,降低电池容量;金属锂循环过程中出现多孔,体积无限膨胀。尽管目前在结构设计上有很多性能改进的方案,但都没有完 美的解决办法。当前,在产业化的道路上,依旧以半固态的设计为主流,如今,半固态电池已经突破量产,全固态依旧是处于研发的阶段。

图5在渐进式的路线中,由混合固液体系逐渐转变为全固态体系,正负极材料体系能够不断拓展

案例讨论:半固态电池富镍层状氧化物正极极片显微结构分析

正极材料的发展趋势跟锂电池的发展趋势比较类似,都是往能高能量密度和高安全性上面发展。对三元材料来说,高能量密度主要是通过高镍化、高电压,以及通过单晶化来提升压实密度。安全性方面,三元主要是单晶化和包覆。

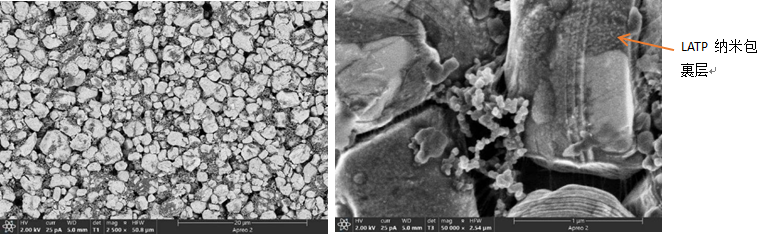

图1 (左)正极极片表面形貌;(右)NCM颗粒表面细节形貌

根据能谱结果,很容易计算出正极层状氧化物是富Ni的NCM三元材料。通过Apero的T1探测器,可明显看到正极颗粒的大小、形貌和分布。利用对表面细节极其敏感的T3探测器,可观察到在正极颗粒表面存在一层不完全包裹的化合物。从实验的工艺上,可以推断出包裹产物是一层纳米包裹的LATP。之所以选择LATP包裹NCM,我们推测是因为LATP的高电压稳定性且与电解质或电解液有更好的接触界面,另外一方面是包裹之后的NCM颗粒暴露于空气和湿气时,具有较好的化学稳定性,这就避免了在扩大生产规模时对干燥室的需要。为了更准确的表征正极极片中各材料的分布关系,在低加速电压下5KV,检测EDS-Mapping。

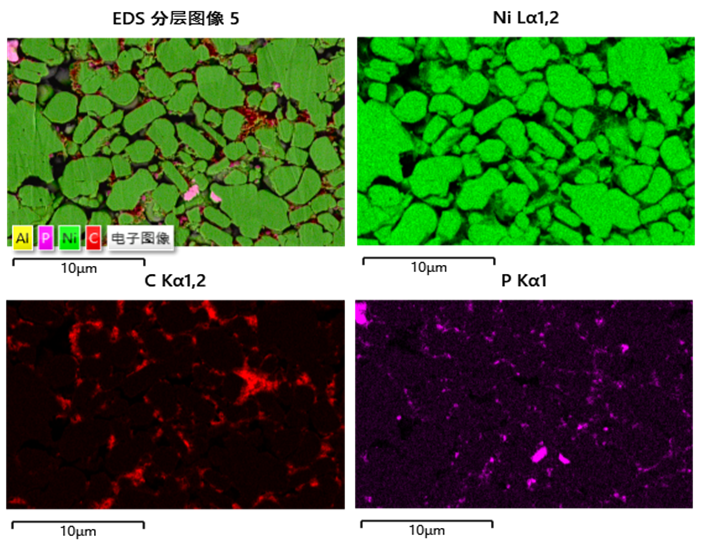

图2 正极极片表面元素分布图

因为已经确定添加物的种类,就可以通过单一且唯 一的元素来代表相应的物相,比如P代表LATP,C代表CNT、SP、粘结剂等混合相,Ni代表NCM正极颗粒。从图2中,可以看出LATP、NCM等各种材料的分布。CNT、SP、粘结剂主要分布在正极颗粒之间,LATP也不均匀的分布在正极颗粒之间,但正极颗粒表面是否还额外的存在LATP纳米包裹层,仅从EDS的Mapping图中看,是不能被证实的(5KV激发的信号深度远大于包裹层厚度)。因此,为了更好的辨别NCM的晶体类别和LATP包裹层的存在,需要观察离子抛光后的截面。

图3(左)正极极片截面形貌;(右)NCM颗粒截面细节形貌

从离子抛光后的截面图看,很容易证实NCM颗粒是单晶颗粒,这也和半固态电池所需要的高能量密度需求吻合。

图4 正极极片截面元素分布图

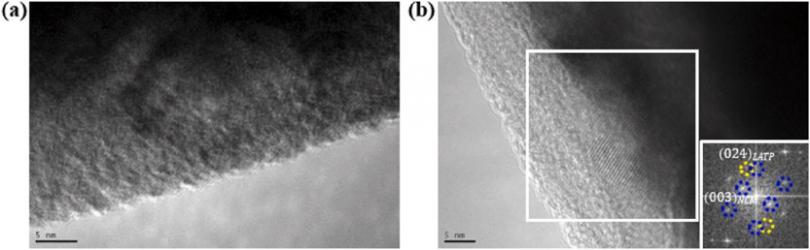

尽管在NCM单颗粒上发现了类似包裹层的元素分布图,但考虑到,包裹层可能在10-20nm,SEM-EDS的元素分布结果依旧是不太可靠的。Z 好的检测策略是利用TEM的高分辨图像来准确判断,如图5所示。

图5 NCM粉末的LATP包裹层及其电子衍射谱图

在决定高能量密度半固态电池的能量衰减和循环性能的问题上,NCM-LATP的界面改善是一个非常关键的问题。与目前简单的混合工艺相比,LATP涂层可明显地抑 制了循环容量的下降。在复杂的界面研究上,尽管FE-SEM可以提供非常好的结果,但任何单一的检测都不能解决实际问题,因此,需要配合XRD、TEM、STEM(HAADF)进行表征,甚至需要TOF-SIMS来检测锂离子的数据变化(半定量)。