立即扫码咨询

联系方式:400-829-3090

联系我们时请说明在仪器网(www.yiqi.com)上看到的!

全文共3488字,阅读大约需要11分钟

摘要:化学机械抛光(CMP)是一种广泛应用于半导体晶圆加工,通过结合化学力和机械力对晶圆表面进行抛光、平坦化。CMP Slurry(抛光液/研磨液)是用于CMP工艺中的重要原料,通常由纳米及亚微米级别原料组成。而Slurry中的大颗粒的存在易在CMP工艺中对晶圆表面造成划痕,影响成品良率。因此在生产和使用过程中,都会特别注意对Slurry”大颗粒“的控制,此外,Slurry的稳定性和均一性对CMP工艺有着重要影响。工业中的Slurry是循环使用的,Slurry中的化合物浓度的高低直接影响化学反应速率,研磨颗粒浓度高低则影响研磨效率及良率,因此,工业中还需对各组分浓度进行监测用于选择添加或稀释对应组分。奥法美嘉提供离线和在线两套方案用于解决CMP Slurry稳定性及均一性问题。离线方案使用HM&M珠磨机(小试和生产型)研磨分散制备Slurry,使用PSS(母公司:Entegris)Nicomp粒度仪系列和AccuSizer计数器系列对Slurry进行粒度检测,使用Lum系列稳定性分析仪对Slurry进行稳定性分析。在线解决方案中采用Entegris的浓度计和过滤器分别对工业生产中重复使用的Slurry进行浓度监测和除杂(过滤金属杂质及过大研磨颗粒)。采用PSS online 粒度检测设备进行在线粒度监测。

关键词:CMP;Slurry均一性;磨料粒径;Slurry稳定性;大颗粒

行业背景

化学机械抛光(Chemical Mechanical Polishing,CMP)技术被誉为是当今时代能实现集成电路(IC)制造中晶圆表面平坦化的重要技术,CMP的效果直接影响到晶圆、芯片Z 终的质量和良率[1]。CMP是通过表面化学作用和机械研磨相结合的技术来实现晶圆表面平坦化,其过程如图1所示。CMP过程中将Slurry(抛光液,也称抛光液)滴在晶圆表明,用抛光垫以一定的速度进行抛光,使得晶圆表面平坦化。

图1 CMP工艺图

Slurry是CMP工艺的关键原料,其性能直接影响抛光后晶圆表面质量。Slurry主要是由磨料(如SiO2、Al2O3、CeO2等)、表面活性剂、稳定剂、氧化剂等组成,其中研磨颗粒起到研磨作用,化学氧化剂提供腐蚀溶解作用。目前全 球 CMP 抛光液市场主要被美国和日本厂商垄断,占据全 球 CMP抛光液市场八成市场份额。国内厂商安集微电子占据全 球市场的份额3%左右。从国内市场来看,根据QY Research 预测数据[2] ,国内抛光液市场规模到2025年或超10亿美元。届时国内市场占全 球市场规模将超过50%,远高于当前约16%的份额。面对如此庞大的市场需求,对于抛光液的制备及性能要求也愈发严苛。除了Z 基本的质量要求外,如何确保Slurry在全部供应链(包括运输及储藏)过程中的稳定性、均一性等,一直是Slurry过去和现在面临的挑战。

在CMP工艺中,对于Slurry而言,影响其抛光效率的因素有:Slurry的化学成分、浓度;磨粒的种类、大小、形状和浓度;Slurry的黏度、pH值、流速、流动途径等。Slurry的磨料粒子通常为纳米及亚微米级别,粒径越小,表面积越大,表面能越大(或表面张力越大),越易团聚,而团聚而成的大颗粒会在晶圆表面产生划痕缺陷,直接影响产品良率。抛光液平均粒径越小,则对稳定性的控制挑战越大。因此,在对CMP Slurry的表征中,平均粒径(研磨主体粒径,评估用于粗抛还是精抛)、尾端大颗粒浓度(尾端大颗粒的存在易引起划伤,降低良率,用于预估良率)、Zeta电位(侧面评估稳定性、用于滤芯膜材选择(物理截留、吸附截留))及快速稳定性分析(用于快速筛选Slurry配方)具有非常重要的地位。

2、应用场景

在制备及使用Slurry过程中,如下几点需注意和监控:

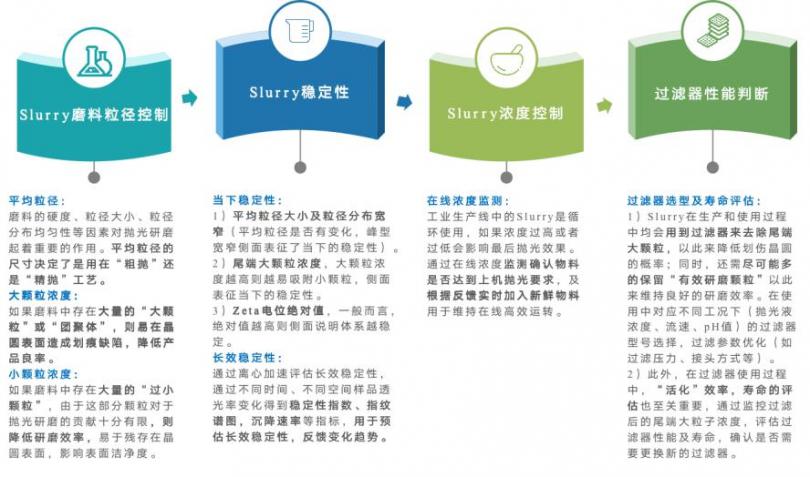

图2 CMP Slurry制备及应用关键点

CMP Slurry生产和使用时需要考虑的因素如下:

1、磨料的粒径

磨料的粒径大小、硬度、粒径分布均一性等因素对抛光研磨去除率起着重要作用。在对抛光液的磨料粒径进行考察时,主要评估其平均粒径大小,大颗粒。小颗粒浓度等指标。平均粒径的大小决定了整体抛光液的水平,用于确认是用于“粗抛”或“精抛”工序。在一定范围内,同类抛光液,在质量浓度相同的情况下,磨料的粒径越大,机械去除性能越好,但是由于磨料粒径的增加则同样质量下磨料颗粒的数量降低,抛光研磨效果只在一定范围内随粒径增加呈增长趋势[3]。一般而言,抛光液平均粒径大,则用于“粗抛”工序,平均粒径小,则用于“精抛”工序。

此外,更需要注意的是,抛光液中“大颗粒”的浓度,当抛光液磨料中“大颗粒”浓度较高时,这些过大的颗粒易在CMP过程对晶圆表面造成划痕,从而降低良率。而当抛光液中过小的颗粒浓度过高时,这部分颗粒的存在虽不会造成晶圆表面划痕,但过小的颗粒研磨效率较低,且易于残留在晶圆表面,影响晶圆表面洁净度。因此,在生产Slurry的过程中也应优化工艺,避免过大、过小颗粒的存在。另外,磨料粒径越小对slurry的稳定性挑战越大,其主要原因在于,粒径越小,表面能越大,越容易不稳定。故此,也进一步对slurry的制备和存储运输提出了更高要求。

奥法美嘉平台提供CMP slurry整套粒度表征解决方案。Nicomp系列粒度仪用于平均粒径的测试,AccuSizer系列颗粒计数器采用单颗粒传感(SPOS)技术及自动稀释技术对尾端颗粒进行一颗颗计数,Z 低下线从150nm开始颗粒计数。此外,提供Online系列设备,在在线实时监测粒径分布及颗粒浓度,为Slurry的制备及实际使用保驾护航。

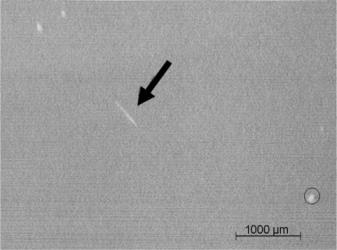

图3 晶圆表面划痕图片及污染颗粒

2、CMP Slurry的稳定性和均一性

Slurry主要是由磨料颗粒(如SiO2、Al2O3、CeO2等)、表面活性剂、稳定剂、氧化剂等组成,在制备过程中期望Slurry具有良好的均一性和稳定性。目前,CMP用Slurry的磨料粒径为纳米级别或亚微米级别。随着芯片制程工艺的不断更新,线宽不断降低,CMP用Slurry的平均粒径也随之降低,而粒径降低,表面能增大,更易团聚形成大颗粒,进而影响抛光效果。由于抛光液的均一性及稳定性程度对抛光效果有很大影响,因而,Z 终配制成的抛光液须分散均匀,在规定时间内不能产生沉淀、团聚,以及分层等问题[4]。

常规采用珠磨机(砂磨机)、高压微射流均质机制备Slurry。由于Slurry物料普遍偏硬,如果使用高压微射流均质容易损坏微射流均质腔,因此在使用过程中需经常更换均质腔。此外,当抛光液粒径要求越低时,则均质的压力及均质次数相应增加,但在多次高压均质的情况下,容易均质过度,从而导致“过小”及“过大”颗粒浓度过高,从而影响Slurry稳定性和均一性。而在采用珠磨机(砂磨机)进行研磨分散时,则没有材质硬度的担忧。常规采用氧化锆珠进行研磨分散。根据不同的需求优化珠磨机工艺。在适用性上,珠磨机对材质的硬度要求更广,且可调整的参数更多,适用性更广。

3、工业生产线中Slurry浓度控制

抛光液既影响CMP化学作用过程,又影响到其机械作用过程。其中的化学成分能够调整 pH值 ,影响氧化物表面的带电类型和电荷量,决定表面的化学反应过程。抛光液中的磨料颗粒,在压力作用下与被加工表面摩擦,影响着反应产物的去除速率[5]。

在工业生产线中,Slurry是循环使用的,如果浓度过高或者过低均会影响Z 后抛光效果。化合物浓度的高低直接影响化学效应,研磨颗粒浓度高低则影响研磨效率及良率。因此,在线的CMP工艺还需对Slurry中的化合物浓度和研磨颗粒浓度进行监控,浓度过低时及时添加对应组分,浓度过高时及时稀释,这对浓度计的检测速度和准确度有一定要求,能够真实且快速地反映当前Slurry各组分的浓度计能有效把控CMP工艺的抛光效果。

4、过滤器性能评估

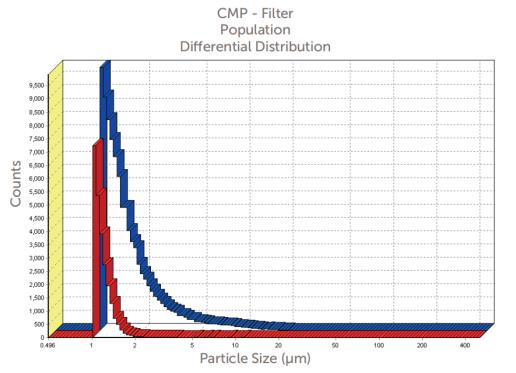

Slurry在生产过程和使用过程中用过滤器将尾端大颗粒过滤去除,减少晶圆划伤概率;同时,又尽可能多的保留有效研磨颗粒,保持良好的研磨效率。下图是使用Entegris滤芯后,过滤前后尾端大颗粒数量的变化,可以发现,尾端大粒子数明显减少。

图4 过滤前(蓝色)VS过滤后(红色)

但过滤器在长时间使用后,由于滤芯拦截了较多大颗粒,膜孔中颗粒浓度较高,从而过滤效果减少,此外,长时间使用还易在过滤过程中将颗粒携带出来,或者通过挤压将小颗粒聚集成大颗粒,影响抛光效果,通过监控过滤前后的尾端大颗粒浓度,可以评估过滤器性能是否良好,是否需要更换新的过滤器。此外,Slurry通常为酸性或碱性溶液,滤芯要能耐酸碱且具有高通量、高流速等特点。Entegris的LT/LTL系列全氟滤芯采用PTFE膜和PVDF骨架经过特殊结构设计而制成,具有高通量、高流速、长寿命,以及极其优良的化学相容性和耐氧化性能等特点。且部分滤芯无需额外“活化”,大大缩短更换调试时间。

3 CMP Slurry均一性的解决方案

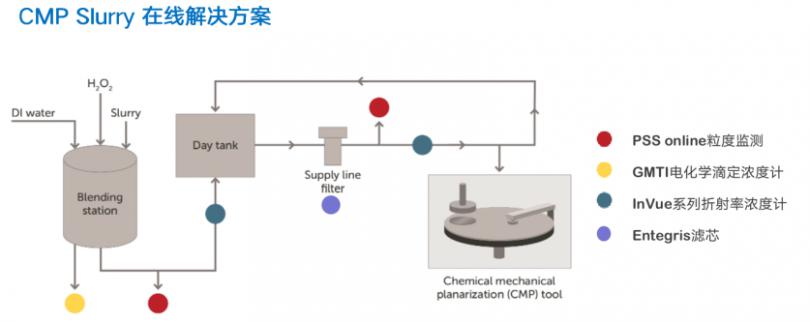

图5 CMP slurry离线及在线解决方案图示

奥法美嘉提供离线和在线两套CMP Slurry均一性与稳定性评估优化解决方案。在离线方案中,我们采用HM&M珠磨机对Slurry抛光液进行研磨分散处理,使用Nicomp 3000 激光粒度仪、AccuSizer A7000计数粒度分析仪、Lum稳定性分析仪对Slurry抛光液处理前后进行粒径分布分析、尾端颗粒计数分析、稳定性分析,以此评估Slurry在研磨分散后是否均一、稳定。在在线方案中,我们采用GMTI的 SemiChem APM和InVue CV148浓度计对抛光液中各化学组分浓度进行监控,PSS Online系列在线粒度仪对抛光液平均粒径和尾端大粒子进行监控,使用Entegirs 滤芯对抛光液进行过滤,有效除杂及大颗粒,避免出现尾端大颗粒对晶圆造成划痕和损伤。

相关产品

全部评论(0条)

推荐方案

参与评论

登录后参与评论