发布:

北京卓立汉光仪器有限公司时间:

2022-02-11行业:

仪器仪表 仪器仪表MEMS器件近红外检测技术|行业干货分享

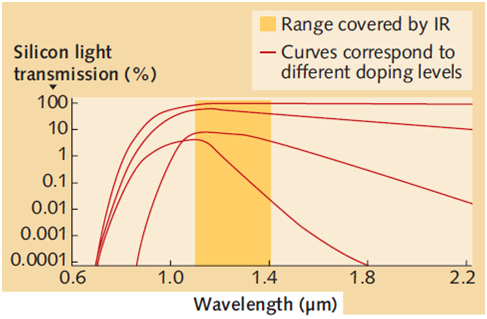

MEMS的分选是*典型的应用。MEMS是把微型机械部件、微型传感器、微电路集成到一个芯片上;为确保MEMS的运作,对其进行缺陷检测是至关重要的,但很多机械性能无法通过电气或功能测试来确定。因为这些缺陷往往位于基板上或器件与封盖晶圆之间连接的纽带上,所以单纯的可见光图像检测技术是远远不够的。因此,近红外检测是作为一种无损的技术既可以检测上下表面的缺陷,也可以检测器件内部的缺陷。理论上讲,这种技术可以检测所有的缺陷,例如,检测颗粒(污染),蚀刻线和对齐标记,结构,完整性,空隙率以及烧结工艺的质量,这里不再一一列举。

缺陷的种类以及检测方法:

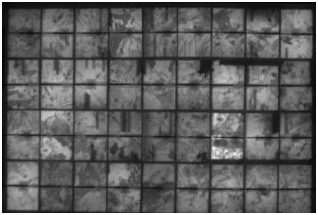

实验表明MEMS器件近红外检测技术能够检测MEMS生产过程中的一系列的重要缺陷。此外,MEMS器件近红外检测技术还能测量Bonding的晶圆片内部的结构。

下面介绍几种常见的缺陷:

颗粒

颗粒在晶圆上出现大致分为三个位置:顶部,底部,以及两片晶圆中间。其中,第三种情况是*难检测的,因为紫外或者可见光技术只能检测分层之间位于顶部和底部的颗粒。在晶圆中间的颗粒,只有通过红外图像的方法才能检测,这些颗粒可以通过红外图像看到;因为硅片对红外光是透明的,所以在明亮的背景中,暗点就是我们要检测的颗粒物;有一些硅的碎片,因为表面倾斜角较大,也会有类似的效果。但是这个问题可以通过特定的算法,粒子可以与显微结构的背景和粘合剂区分开来。

这种工艺,两个晶圆片是直接bonding到一起,中间并没有任何基底。因此,用这种bonding方式很少会出现渗入或渗出的现象。共晶/熔融粘合晶圓很少会分层,但是空隙仍然是需要考虑的重要因素。

精确定位间隙的位置,尺寸,甚至间隙厚度的能力,可以挑出存在空隙影响的晶粒,避免因为一小部分晶粒存在空隙废了一整片晶圆;

烧结缺陷

在bonding的过程中由于用了采用烧结工艺,所以生产过程中焊点材料的内部会存在各种各样的缺陷:

空隙,例如大面积烧结中,焊点材料周围空气或其它异物构成的空泡;

脱层(Delamination)

渗入现象

渗出现象

烧结效果检测

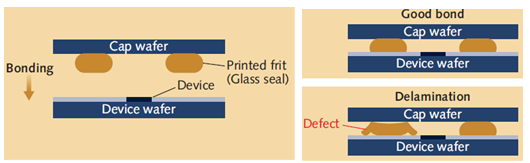

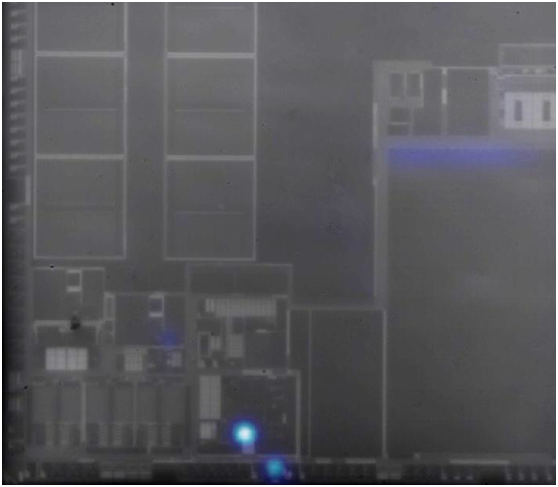

Bonding晶圆片的方法有很多种,像共晶,融合,烧结等。在MEMS器件的烧结工艺中,通常需要一种特别的玻璃球夹在在两片晶圆中作为焊点材料;这些玻璃球会通过丝网印刷或者喷涂工艺附着到晶圆的特定区域,然后在bonding过程中,通过特定的温度和压力,熔化焊点的玻璃球,从而把两片晶圆bonding到一起。在Bonding工艺完成后,是无法通过可见光成像的方法来检测bonding质量的;而近红外光能够穿透硅片,所以在Bonding之后,近红外成像能非常方便的检测器件及Bonding过程的缺陷。

刻蚀线检测

湿法化学刻蚀中,需要把晶圆泡到溶液中,所以没有办法检测每一条刻蚀线,通常通过抽样检测来管控整个工艺流程。在刻蚀完成后,bonding之前做抽检,可以得到较好的分辨率,但是需要昂贵的设备。刻线检测主要是测试线宽,位置,与其他线的距离或者与对齐标记的距离,其实可以在做其他红外成像检测的时候顺便就完成。

对齐标记检测

对齐标记在器件和晶圆上均有,通常在bonding之前,都已经做了检查,所以通常没有做重复检查。但是在bonding过程中,仍然可能存在误差导致无法对准。因为红外成像技术可以穿透两层硅片,所以在检测器件和晶圆之间的对齐标志的绝 对位置的时候,同时就可以检测相对位置,所以只需检测两个对齐标记的重叠状况及可以知道是否已经对齐;

宏观结构检测

近红外检测技术是在半导体工业的质量监控一项有前途的新技术。他不仅在已有的探测技术中占有一席之地,而且提供了新的可能性,尤其是内部结构的检测。而这也是为什么红外检测技术可以无损的检测MEMS显得尤为重要的原因。因此,红外成像检测技术在MEMS工业生产中发挥着举足轻重的作用。

640×512 分辨率InGaAs短波红外相机

半导体制冷

MEMS器件NIR透射成像检测

太阳能电池电致发光NIR检测

集成电路电致发光检测