立即扫码咨询

联系方式:021-24253010

联系我们时请说明在仪器网(www.yiqi.com)上看到的!

研究背景

在工业制造的许多领域,水或者油基冷却液对于确保加工过程中生产零件的质量和机器的使用寿命至关重要。大部分的油基冷却液由基础油复配不同比例的极压耐磨添加剂、润滑剂、防锈剂、防霉杀菌剂,催冷剂等添加剂合成,因此对数控机床本身、刃具、工件和乳化液具有ji佳的保护性能。然而,在使用过程中,冷却液会发生变化,导致冷却效率降低。

如何监控油基冷却液的变化,提高加工过程中的使用效率?简单的目视检查,或者更复杂的方法,包括常见的化学实验室分析方法,无法区分新鲜和使用过的油基冷却液之间的任何差异。

实验部分

图1.左右分别是新鲜的和使用过的冷却液

Z初通过手动摇动玻璃柱的发泡方法来研究冷却液的使用情况。然而,无法收集可重复且可靠的数据,特别是操作者不同的情况下。而KRÜSS DFA100动态泡沫分析仪通过精确测量泡沫的高度来测量液体的起泡性和泡沫的稳定性。配以相应的模块,可实现泡沫中液体含量和泡型(泡的小大和分布)的测定。

为此我们研究了两种低粘度矿物油的冷却液(新鲜冷却液A,使用过的冷却液B)。DFA100提供两种发泡方法:搅拌和鼓气。由于冷却液的发泡性比较低,用鼓气作为发泡方法,可以获得更多的泡沫。首先进行预测试,找到合适的鼓气量和流速。

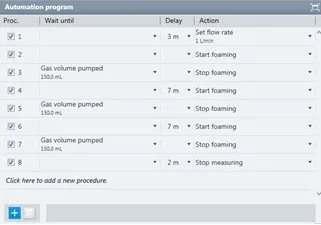

图2. 测试流程

测量按照KRÜSS ADVANCE软件中的编程进行,采用以下实验条件对样品进行比对:

温度:20-27 °C

密封:氟橡胶(FL4506)

气体::空气

流速::1 L/min

光源:强度为15%的红外光源

筛板:一次性过滤器(FL4520),避免清洗

样品体积:100ml

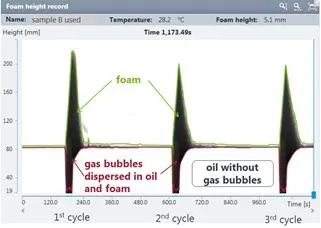

图3.预测试得到的泡沫曲线

图3是对使用过的冷却液B连续三次循环发泡收集得到泡沫高度原始数据,绿线代表泡沫-空气边界,红线代表液体-泡沫边界,曲线上每个峰对应于鼓入150mL空气而产生的ZD泡沫高度,之后泡沫迅速衰退,在一定等待时间后液体再次发泡。对于这种低泡沫液体,除了对玻璃量柱的初始预润湿之外,循环测量可以更好的显示泡沫高度的重复性。因为泡沫的产生和衰变也可能受到液体与玻璃壁的相互作用的影响,特别是其化学和物理表面的不均匀性。DY圈的ZD泡沫高度高于第二,第三圈,第二和第三圈的泡沫高度重复性很好。

对于新鲜的冷却液A和使用过的冷却液B,下图4和5取第二圈和第三圈的测试数据进行比较。DY圈测试为玻璃柱的预处理/预润湿步骤,其保证了后续循环测试的重复性。

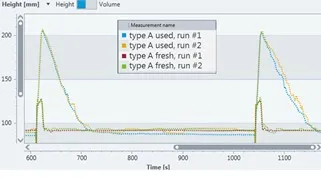

图4. 泡沫高度曲线

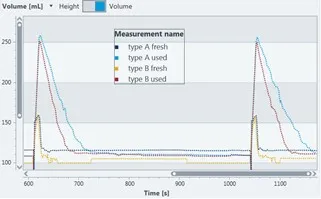

图5. 泡沫高度曲线

从图4和5可以看出,新鲜冷却液产生的泡沫很少,在鼓气停止后泡沫立即衰退。而使用过的冷却液明显产生大量的泡沫,衰减速度也略微比较慢。

结论

DFA100可以提供可靠且重复性良好的方法区分新旧冷却液,使用ZD泡沫高度和泡沫衰减到ZD值的10%所需时间作为表征不同冷却液的性能或使用状态的结果参数。也可将此研究扩展到更多冷却液中,并优化其过程,监控生产效率。

相关产品

全部评论(0条)

推荐方案

参与评论

登录后参与评论