发布:

西安安泰电子科技有限公司时间:

2021-05-10行业:

电子/电气/通讯/半导体 综合实验名称:功率放大器在干耦合超声检测系统中的应用

实验设备:

干耦合探头、超声波脉冲发生接收仪、前置放大器、数字存储示波卡、探头工装、功率放大器、信号发生器、示波器、电脑

实验内容:

为了解决超声检测过程中不能在固体火箭发动机壳体粘接结构表面涂抹耦合剂的问题,首先构建了一套干耦合超声检测系统,设计了具有特殊结构形式压电振子和传声杆的干耦合探头。然后提出基于时间反转的干耦合超声成像方法,分析干耦合超声时间反转聚焦原理,通过对损伤散射信号的提取、时间反转及二次加载,建立聚焦时刻的瞬态波动图,通过对结构微元信号幅值求和乘积两种方式对缺陷进行成像。

实验过程:

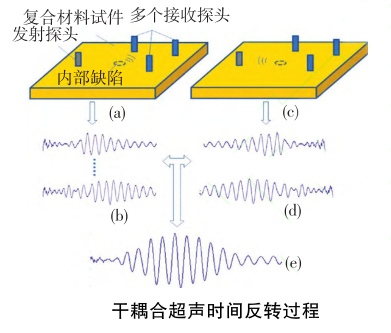

1.干耦合超声的时间反转方法

干耦合超声时间反转聚焦的过程如图所示,首先,干耦合发射探头中压电振子受逆压电效应影响激发产生超声波,并通过传声杆传入到复合材料试件中;然后,多个干耦合接收探头在试件上不同位置接收板中的缺陷散射信号;其次,对接收信号进行时间反转、放大及延时等处理,并以原接收探头作为发射探头,将处理后的信号重新加载发射;二次采集接收信号,信号在波源处产生聚焦放大效果。

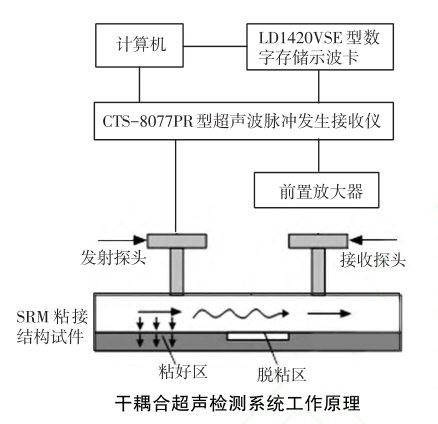

2.干耦合超声检测系统

工作原理:首先由超声波脉冲发生接收仪激励产生一定频率的脉冲信号,并将其加载在干耦合探头中压电振子上,受逆压电效应影响产生超声波,并以导波形式在板中传播,被接收探头接收后受压电效应影响超声波又转换为电信号,电信号经前置放大器放大后由数字存储示波卡进行采集、存储并通过PC机进行显示。

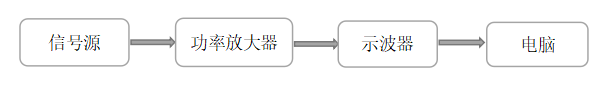

3.实验验证

本文采用5周期汉宁窗调制正弦函数作为激励信号,频率为70 kHz,信号重复频率为1 kHz,电压峰峰值为2V ,功放放大倍数为20倍。检测时,首先由PC机调制激励信号,发送至信号发生器,设定好检测参数经ATA-4051功率放大器放大后加载至发射探头,另在试件各检测位置布置接收探头与示波器相连,为保持各检测探头耦合压力一致,采用相同质量钢块进行加压。同时连接示波器与信号发生器的Trigger端使两者保持同步,并采用方波上升沿的方式进行触发控制。经USB通信后,在LabVIEW环境中可实现示波器各通道采集数据的同步显示与存储,将存储的信号数据进行截取、反转、放大等操作,并重新发送至信号发生器进行加载,交换发射/接收探头电缆,采集得到的聚焦放大信号,从而构成了整个时间反转操作这一闭环过程。

实验结果:

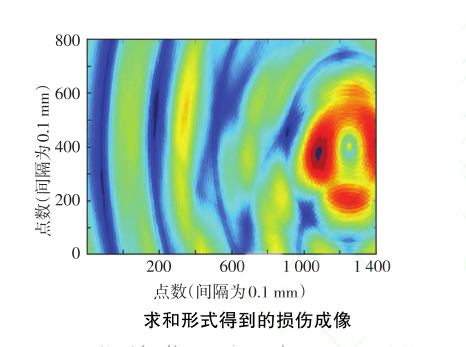

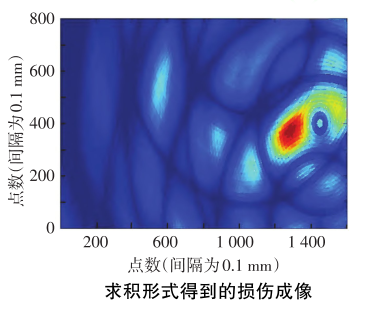

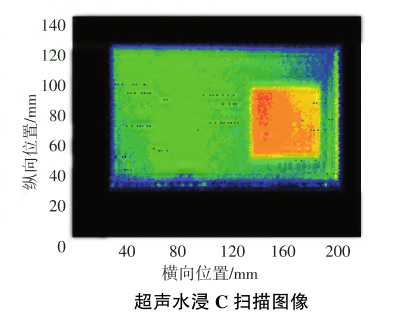

根据导波传播规律,聚焦时刻t,与到达损伤时间t之间的关系为: t, = tw 一ta= 0.4 ms.取f=0.1 mm ,超声波在钢中的传播速度为3 100 m/s,横坐标范围为0 ~160 mm,纵坐标范围为0~80 mm.根据求和、乘积形式得到ZZ的损伤成像分别如图1、2所示.运用超声水浸C扫描得到的图像如图3所示。

1)干耦合检测信号经过时间反转、二次加载及发射后会产生聚焦放大效果,位于缺陷处的能量

2)通过对损伤散射信号进行采集、时间反转及提取包络线,建立信号聚焦时刻的瞬态波动图,根据实验数据初步验证了干耦合的时间反转成像检测方法。